ОТДЕЛОЧНЫЕ И ДОВОДОЧНЫЕ ВИДЫ ОБРАБОТКИ

12.2.1. ТОНКОЕ АЛМАЗНОЕ ТОЧЕНИЕ И РАСТАЧИВАНИЕ

Отделочные и доводочные виды обработки позволяют получить высокую точность формы и размеров деталей (отклонение от плоскостности и овальности до 0,001 ...0,003 мм), высокое качество поверхностного слоя и шероховатость поверхности от Ra 0,32 до Rz 0,05 мкм или одновременно достичь этих требований к точности поверхности и ее качеству. Точение алмазными резцами применяют для обработки деталей из цветных металлов и их сплавов (алюминия и его сплавов, магниевых сплавов, бронзы, латуни, меди, баббита, титановых сплавов) и неметаллических материалов (твердой резины, эбонита, пластмасс), обладающих высокими абразивными свойствами.

Токарную обработку алмазными резцами применяют: для декоративного точения с целью получить шероховатость цилиндрических, конических и торцовых поверхностей от Ra 0,16 до Rz 0,1 мкм (декоративное точение заменяет процесс полирования) ;

тонкого точения и растачивания на токарных станках с целью получить точные цилиндрические и конические поверхности (отклонение от правильной геометрической формы в продольном и поперечном сечениях до 0,003...0,005 мм при качестве поверхности Ra 0,32...0,16 мкм);

тонкого растачивания на расточных станках с целью получить точные отверстия (точность — 6-й квалитет, качество поверхности Ra 0,32...0,16 мкм). Стойкость алмазных резцов в десятки и сотни раз превышает стойкость инструментов из других материалов. Алмазное точение проводят на высоких скоростях резания в сочетании с малыми величинами подачи и глубины резания. Наивысшее качество поверхности обеспечивают при малых подачах (порядка 0,02...0,04 мм). При увеличении подачи до 0,1 мм шероховатость поверхности ухудшается в четыре раза. Глубина резания в пределах 0,025...0,15 мм незначительно влияет на шероховатость поверхности.

Обработку металлов и их сплавов проводят при подаче s = 0,005...0,1 мм/об, глубине резания t = 0,01 ...0,4 мм и скорости резания v = 100... 1 000 м/мин или 1,67... 16,7 м/с.

Если обрабатывают прерывистую поверхность, то глубину резания назначают не более 0,02...0,03 мм вследствие повышенной хрупкости алмаза при динамических нагрузках.

Станки для алмазной обработки (токарные, алмазно-расточные) должны быть жесткими, точными, высокоскоростными, с хорошо отбалансированными вращающимися деталями с кинематикой, обеспечивающей высокую частоту вращения шпинделя (до 4 000 об/мин) и небольшие значения продольной подачи snp = 0,005...0,1 мм/об. Допустимо радиальное биение шпинделя станка не более 0,005 мм. Станок устанавливают на отдельном фундаменте, двигатель и насос — на эластичных прокладках отдельно от станины станка (чтобы устранить влияние вибрации на работу станка).

12.2.2. АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ

Алмазное выглаживание значительно (в 4 —8 раз) снижает шероховатость обработанной поверхности и повышает точность геометрической формы. Для достижения качества поверхности от Ra 0,4 до Rz 0,1 мкм исходная шероховатость поверхности до выглаживания должна быть Ra 0,63...0,04 мкм.

Рабочую или выглаживающую часть резца выполняют сферической или цилиндрической формы и ориентируют так, чтобы при огранке кристалла алмаза отход его был наименьшим.

При выглаживании рабочая часть алмаза контактирует под давлением с вращающейся заготовкой при поступательном перемещении алмазного резца, происходит сжатие и пластическое деформирование поверхностного слоя металла заготовки.

При выглаживании заготовок из незакаленной стали и цветных металлов алмазный инструмент имеет радиус сферы при вершине R = З...3,5 мм, а при выглаживании заготовок из закаленной стали R = 1,2 мм.

Скорость выглаживания выбирают, исходя из условий спокойной (без вибраций) работы станка. Станок должен иметь повышенную точность и жесткость, обеспечивающие плавность рабочей подачи. Наиболее целесообразные величины подач находятся в диапазоне 0,05...0,1 мм/об. Чем меньше подача, тем выше качество обработанной поверхности. Усилие выглаживания обычно не превышает 150... 160 Н.

Размеры заготовок после выглаживания уменьшаются незначительно: на 1...3 мкм по диаметру заготовки. Степень упрочнения поверхности слоя колеблется от 1,5 до 2,5. Упрочнение поверхностного слоя заготовки способствует повышению долговечности детали.

Выглаживание заготовок из всех вязких металлов, включая нержавеющую сталь, медь, алюминий, латунь, дает блестящую зеркальную поверхность.

Выглаживание заготовок из титановых сплавов и циркония дает отрицательные результаты по качеству поверхности в связи с налипанием их частиц на алмаз.

12.2.3. ТОНКОЕ ШЛИФОВАНИЕ

Тонкое шлифование обеспечивает обработку поверхности от Ra 0,16 до Pz 0,1 мкм и осуществляется на круглошлифовальных, внут-ришлифовальных и плоскошлифовальных станках абразивными и алмазными шлифовальными кругами. Тонкое шлифование наружных и внутренних поверхностей вращения обеспечивает 6-й квалитет и выше. Особенности тонкого шлифования — это тщательная подготовка станка к работе и правка шлифовального круга.

Станок для тонкого шлифования должен иметь высокую жесткость и точность. Абразивные шлифовальные круги правят только алмазом или алмазными карандашами, чтобы высота и шаг неровностей на рабочей поверхности круга были минимальными. Для получения качества поверхности Ra 0,16 мкм методом тонкого шлифования необходимо обращать внимание на чистоту охлаждающей жидкости, применяя для очистки охлаждающей жидкости центрифугу или другие средства.

Тонкое шлифование углеродистых сталей осуществляют кругами из белого электр о корунда, а нержавеющих и жаропрочных сталей — кругами из монокорунда (круги зернистостью 40—12, твердостью СМ1 — СМ2 на керамической связке).

Для доводочного (тонкого) шлифования твердых сплавов до Ra 0,16...0,08 мкм рекомендуют применять алмазные круги АМ40 — АМ14 и от РаЧ),04 до Pz 0,1 мкм — круги АМ10 с 25...50%-ной относительной концентрацией алмазов в кругах на бакелитовой связке (Б1, Б2, БЗ).

Режимы тонкого шлифования керамики, твердых сплавов, ситаллов для получения Ра 0,16 мкм (и качественнее) алмазными кругами зернистостью АМ40 —АМ5 и с 25...50%-ной относительной концентрацией алмазов на бакелитовой связке Б1 должны быть следующими: глубина шлифования 0,005...0,025 мм, скорость круга 10...30 м/мин или 0,17...0,5 м/с;

для плоского шлифования: продольная подача 1...2 м/мин, поперечная подача до 0,3 мм/ход;

для круглого наружного шлифования: скорость вращения заготовки 10...30 м/мин или 0,17...0,5 м/с, продольная подача 0,3... 0,5 м/мин, или 0,005...0,008 м/с;

для внутреннего шлифования: скорость вращения заготовки 20...50 м/мин или 0,33...0,83 м/с; продольная подача до 0,5 м/мин или 0,008 м/с.

Тонкое внутреннее шлифование осуществляют высокоскоростными внутришлифовальными головками с частотой вращения 48 000... 144 000 об/мин.

При плоском и круглом тонком шлифовании после нескольких рабочих ходов с поперечной подачей на глубину проводят от четырех до десяти рабочих ходов без подачи (выхаживание).

12.2.4. СУПЕРФИНИШИРОВАНИЕ

Суперфиниширование — это процесс отделочной обработки мелкозернистыми колеблющимися брусками в сочетании с вращательными и возвратно-поступательными движениями. Суперфиниширование обеспечивает обработку наружных и внутренних цилиндрических поверхностей, конических и плоских поверхностей от Ra 0,04 до Rz 0,1 мкм. Суперфиниширование частично исправляет погрешности формы обрабатываемой поверхности.

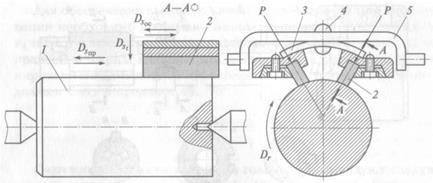

При суперфинишировании (рис. 12.10) цилиндрических поверхностей рабочее движение брусков 2 относительно вращающейся обрабатываемой заготовки 1 складывается из трех движений: коротких осциллирующих движений DSoc (от 500 до 2 000 двойных ходов в минуту) с величиной хода в пределах 1,5...6 мм, вращения заготовки DT и возвратно-поступательного движения головки 5 с брусками вдоль обрабатываемой поверхности D%p (это движение совершает либо головка, либо обрабатываемая заготовка).

Бруски поджимают к вращающейся обрабатываемой заготовке с малыми удельными давлениями от 0,1 до 0,5 МПа (тарированные пружины 3 прилагают к брускам 2 усилия Р).

Процесс ведут с применением СОЖ малой вязкости (керосина или керосина с добавкой 10% веретенного масла), обеспечивающей очистку абразивных брусков от отходов и охлаждение. Снятие металла происходит в пределах микронеровностей (гребешков) поверхности, оставшихся от предыдущей обработки.

В процессе обработки происходит интенсивное срезание вершин гребешков.

Рис. 12.10. Схема суперфиниширования наружной цилиндрической поверхности:

1 — заготовка; 2 — брусок; 3 — тарированная пружина; 4 — заклепка; 5 — головка; Р — усилие давления на брусок

Толщина слоя металла, снимаемого при суперфинишировании, обычно не превышает 0,005...0,01 мм.

Суперфиниширование осуществляется на токарных или специальных станках.

12.2.5. ХОНИНГОВАНИЕ

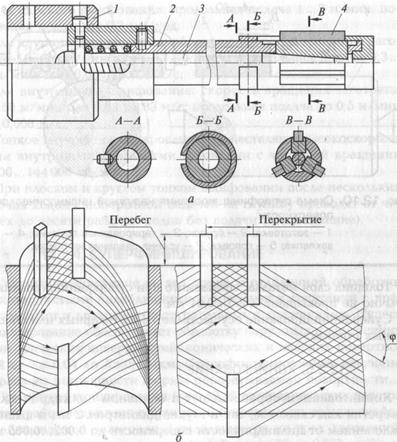

Хонингованием обрабатывают в основном цилиндрические отверстия как сквозные, так и глухие диаметром 2 мм и выше с отклонением от цилиндричности поверхности до 0,002...0,005 мм и с качеством поверхности Ra 0,63...0,08 мкм в заготовках из стали, чугуна, цветных металлов и труднообрабатываемых материалов. Процесс хонингования (рис. 12.11, а) осуществляют мелкозернистыми абразивными брусками 4, закрепленными в специальной раздвижной головке, являющейся рабочей частью хона. Радиальное рабочее движение бруску 4 передается от механизма разжима хонинговального станка посредством осевого перемещения разжимного штока 3 с конусом. Корпус 2 хонинговальной головки своим хвостовиком 1 вставляют в патрон станка. Головка (хон) совершает вращательное Dr и возвратно-поступательное движение DSnp, вследствие этого на обрабатываемой поверхности возникает косая мелкая сетка штрихов-рисок от абразивных зерен (рис. 12.11, б). Разжим брусков в головке осуществляют разжимным штоком 3 с одним (или двумя) конусами механическим или гидравлическим способом.

Рис. 12.11. Хон (а) и схема штрихов на обрабатываемой поверхности [б):

1 — хвостовик; 2 — корпус; 3 — разжимной шток; 4 — абразивный брусок; j — угол скрещивания штрихов обработки

Процесс хонингования проводят на вертикальных и горизонтальных хонинговальных станках. Хонингованием удаляют припуск на сторону в пределах 0,05...0,15 мм в зависимости от диаметра отверстия, обрабатываемого материала, предшествующей обработки, материала зерен брусков. В этих пределах устраняют конусность и эллиптичность отверстия. При хонинговании припуск под чистовое хонингование составляет 5... 15% от припуска под предварительное.

Для обеспечения высокого качества поверхности при хонинговании необходимо правильно назначать скорости вращательного v0 и поступательного vn движений, оказывающих влияние на направление штрихов обработки, получаемых в результате комбинированного движения. Угол скрещивания штрихов обработки ф должен быть в пределах 40...70°:

Окружные скорости вращения головок рекомендуют следующие: при обработке сталей — 25...40 м/мин (0,417...0,667 м/с), чугуна — 60...80 м/мин (1... 1,33 м/с), алюминиевых сплавов, бронзы и латуни — 60...75 м/мин (1... 1,25 м/с). Скорости прямолинейного поступательного движения выбирают в пределах от 8 до 22 м/мин (0,133...0,367 м/с). Давления абразивных брусков на керамической связке при предварительном хонинговании следует принимать от 0,4 до 0,8 МПа, а при чистовом — от 0,2 до 0,4 МПа. Для брусков на бакелитовой связке необходимо принимать давление брусков 0,8...0,15 МПа при предварительном хонинговании и 0,5 МПа — при чистовом.

Для хонингования стали применяют бруски из зерен электрокорунда и алмаза; чугуна и твердых сплавов — из зерен карбида кремния и алмаза; алюминиевых, магниевых и медных сплавов — из зерен карбида кремния на керамической, бакелитовой и металлической связках (последняя — только для алмазных брусков).

Для обработки твердых сплавов и закаленных сталей можно использовать алмазные бруски на электролитической связке — хром, серебро, никель. Алмазное зерно в этом случае используют почти до полного износа, так как оно прочно удерживается связкой.

Хонингование проводят с обильной подачей СОЖ, которая, выполняя смазывание и охлаждение, смывает продукты отхода. При обработке стали и чугуна в качестве СОЖ применяют чистый керосин или керосин с добавками минеральных масел.

Наружное хонингование цилиндрических поверхностей обеспечивает высокую точность обрабатываемой поверхности и шероховатость поверхности до Ra 0,08 мкм.

Процесс хонингования наружной цилиндрической поверхности отличается от суперфиниширования прежде всего тем, что при суперфиниш и п ии абразивные бруски воздействуют на обрабатываемую заготовку с одной стороны, а при хонинговании бруски распределены по всей окружности. Поэтому при наружном шлифовании могут быть исправлены погрешности предшествующей обработки как в поперечном сечении (овальность, огранка), так и в продольном направлении (конусность, седлообразность и т.д.). Этого невозможно полностью достигнуть при суперфинишировании.

Принципиально конструкции хонинговальных головок для наружного хонингования и приспособления для крепления заготовки не отличаются от хонинговальных головок и приспособлений для внутреннего шлифования.

Для хонингования наружных поверхностей не выпускают специальных станков и процесс хонингования осуществляют, как правило, на модернизированных шлифовальных, горизонтально-расточных, горизонтально-хонинговальных и других станках.

12.2.6. ПОЛИРОВАНИЕ

Полирование применяют для повышения качества обработанной поверхности при помощи эластичных кругов или абразивных лент. На поверхность эластичного круга из кожи, войлока, фетра, бязи наносят с помощью клея слой абразивных зерен или слой полировальной пасты.

Полированием эластичными кругами получают качество поверхности от Ra 0,16 до Rz 0,1 мкм. Предварительно обработанная поверхность должна быть соответственно не ниже Ra 0,32... 0,08 мкм. Съем металла в процессе полирования составляет 0,01... 0,03 мм.

Скорость вращения полировальных кругов 10...40 м/с. Зернистость абразива выбирают в зависимости от вида полирования (предварительное 10 — 6 и чистовое 6 — 4, М40, М10). При тонком полировании абразив применяют в пасте.

Пасты состоят из абразивной и неабразивной частей.

Абразивными материалами при полировании служат электрокорунд, оксид железа — для полирования стали, наждак и оксид хрома — для полирования меди, алюминия и их сплавов, карбид кремния, оксид железа — для полирования чугуна.

Неабразивные составляющие паст — это стеарин, парафин, олеиновая кислота, пчелиный воск.

Процесс полирования при помощи паст основан на одновременном механическом и химическом воздействии абразивной и неабразивной составляющих полировальной пасты. Абразивные зерна снимают с обрабатываемой поверхности тончайшие слои окисленного поверхностного слоя металла, а также пластически деформируют поверхностный слой вследствие высокой температуры и значительного давления полировального круга на обрабтываемую поверхность.

Полирование с помощью абразивных лент применяют при ручной и механической обработке. Абразивные ленты изготавливают на бумажной и тканевой основе.

При полировании абразивными лентами можно получить качество поверхности Ra 0,32...0,08 мкм.

Дата добавления: 2015-08-21; просмотров: 2958;