ХАРАКТЕРИСТИКА МЕТОДА СТРОГАНИЯ

Технологический метод формообразования поверхности заготовок строганием характеризуется наличием двух движений: возвратно-поступательного резца или заготовки (главное движение, скорость движения резания) и прерывистого прямолинейного движения подачи, направленного перпендикулярно к вектору главного движения.

Разновидностью строгания является долбление, где главное движение резания — возвратно-поступательное — совершает резец в вертикальной плоскости.

Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом рабочем ходе. Во время обратного (вспомогательного) хода резец работу не производит. Прерывистый процесс резания способствует охлаждению инструмента во время обработки заготовок, что исключает в большинстве случаев применение СОЖ. Прерывистый процесс резания приводит к значительным динамическим нагрузкам режущего инструмента, поэтому строгание осуществляют на умеренных скоростях резания.

При строгании режим резания составляет совокупность величин: скорости главного движения резания v, подачи s и глубины резания t.

Глубина резания t, мм, — наибольшее расстояние, на которое проникает режущая кромка в заготовку; ее измеряют в плоскости, перпендикулярной к направлению движения подачи. При строгании и долблении движение подачи — прерывистое и осуществляется в конце вспомогательного хода заготовки или резца.

Величины t и s выбирают из справочников. Задавшись глубиной резания и подачей, по эмпирической формуле определяют скорость главного движения резания, м/с или м/мин.

Оборудованием при строгании являются строгальные станки, которые предназначены для обработки резцами плоских поверхностей, канавок, фасонных линейчатых поверхностей в условиях единичного и мелкосерийного производства. Строгальные станки широко применяют в станкостроении и тяжелом машиностроении, когда необходимо обрабатывать крупные, большой массы заготовки станин, корпусов, рам, оснований, колонн и других деталей.

В зависимости от конструктивных и технологических признаков строгальные станки подразделяют на поперечно-строгальные, продольно-строгальные, долбежные и специальные.

Наибольшее использование находят продольно-строгальные станки, предназначенные для обработки сравнительно крупных заготовок.

Поперечно-строгальные станки предназначены для обработки заготовок мелких и средних размеров. Наибольшая длина строгания не превышает 200...2400 мм. Главное движение резания Dr — возвратно-поступательное движение в горизонтальной плоскости — сообщают ползуну с суппортом, в котором в откидном резцедержателе установлен резец. Суппорт с резцом имеет движение вертикальной DSR и наклонной подач DSn. Заготовке, установленной на столе, сообщают движение поперечной подачи DSn.

На долбежных станках главное движение резания Dr — возвратно-поступательное в вертикальной плоскости — сообщают ползуну, на котором установлен резцедержатель с резцом. Длина хода ползуна обычно не превышает 200 мм. Заготовку закрепляют на столе станка, который имеет прерывистое движение продольной Ds и поперечной подач DSn. Кроме того, стол имеет движение круговой подачи относительно своей вертикальной ется в сторону опорной поверхности стержня. Если вершина резца расположена слева от оси стержня, то она вследствие деформирования опишет дугу, глубина резания изменится. Во избежание этого необходимо, чтобы при деформировании вершина резца описывала дугу радиусом R, касательную к обработанной поверхности (рис. 8.1, а). Для этого вершина резца должна быть расположена между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это условие, строгальные резцы выполняют изогнутыми назад.

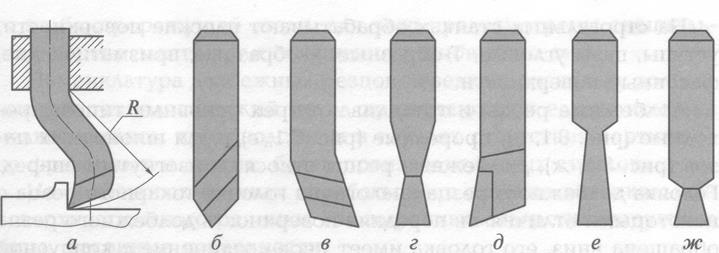

Рис.1 Стогальные (а-г) и долбежные (д-ж) резцы

R – радиус дуги, которую описывает вершина резца

Резцы обычных строгальных станков делают с пластинами: для строгания конструкционных сталей — из стали Р12, Р6М3, для труднообрабатываемых материалов — из стали Р9М4К8Ф, Р9К10 и твердых сплавов ВК6, ВК8, Т5К10, Т15К6 и др.

В зависимости от назначения различают следующие типы строгальных резцов: проходные (рис. 8.1, б), подрезные (рис. 8.1, в), отрезные (рис. 8.1, г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции аналогичны конструкциям резцов для токарной обработки.

Геометрические параметры строгальных резцов те же, что и токарных, но при их определении имеется в виду, что основная плоскость располагается вертикально, а плоскость резания (в статике) — перпендикулярно к ней.

Строгальные резцы специальных фасонно-строгальных станков, имеющих малые размеры, можно делать монолитными, из стали или сплавов указанных ранее марок. В некоторых случаях применяют сборные конструкции из державки и сменного резца. Выпускаются также ножи-вставки к резцам тяжелых строгальных станков, оснащенные сплавом Т5К10.

На строгальных станках обрабатывают плоские поверхности, уступы, пазы угловые, Т-образные, V-образные, призматические, фасонные поверхности.

Долбежные резцы изготавливают трех основных типов: проходные (рис. 8.1, д), прорезные (рис. 8.1, е) и для шпоночных пазов (рис. 8.1, ж). Долбежные резцы относят к изогнутым вперед. Головка долбежного резца аналогична головке токарного резца с некоторыми отличиями: передняя поверхность долбежного резца обращена вниз, его головка имеет иное соединение с корпусной частью и т.п. Режущую часть долбежного резца делают чаще всего из быстрорежущей стали, для чего предусмотрены специальные формы пластин для оснащения резцов этого типа.

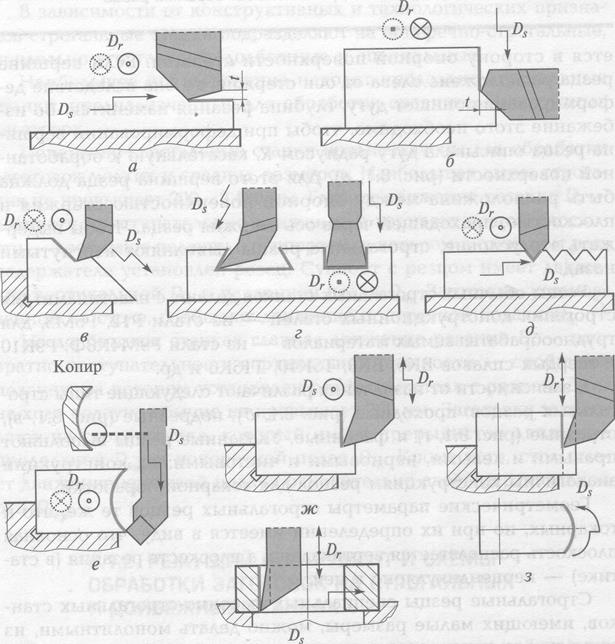

Рис. 8.2. Схемы обработки заготовок на строгальных (а-е)и долбежных (ж-и) станках

Номенклатура долбежных резцов невелика, поскольку долбление как технологический метод применяют при единичном или мелкосерийном производстве и в случаях отсутствия вертикально-фрезерных и других, более производительных станков.

На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы, фасонные поверхности.

Плоскости горизонтальные (рис. 8.2, а), вертикальные (рис. 8.2, б) и наклонные (рис. 8.2, в) на поперечно-строгальных станках обрабатывают соответственно с движением поперечной, вертикальной и наклонной подач. При строгании наклонной плоскости вертикальный суппорт поворачивают на угол, равный углу наклона обрабатываемой плоскости.

Пазы угловые и прямоугольные одновременно можно обрабатывать на продольно-строгальных станках (рис. 8.2, г), а рифленые поверхности — на поперечно-строгальных (рис. 8.2, д).

Фасонные поверхности по копиру обрабатывают на продольно-строгальных станках (рис. 8.2, е). На рис. 8.2, ж показано строгание вертикальной плоскости на долбежном станке, на котором можно обрабатывать и фасонные поверхности (рис. 8.2, з). Строгание шпоночного паза (рис. 8.2, и) проводят на долбежных станках.

Строгание горизонтальных плоскостей выполняют проходными резцами, вертикальных и наклонных плоскостей — подрезными резцами, пазов — прорезными резцами и т.д.

ХАРАКТЕРИСТИКА ПРОТЯГИВАНИЯ И ПРОШИВАНИЯ

Протягивание — высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают поверхность многолезвийным режущим инструментом-протяжкой при его поступательном движении Dr относительно неподвижной заготовки (главное движение резания).

Прошивание осуществляют проталкиванием инструмента-прошивки через обрабатываемые заготовки. И протягивание, и прошивание применяют для окончательной обработки отверстий.

Оборудование при протягивании — это протяжные станки, которые отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляют копированием формы режущих кромок зубьев инструмента.

Основными параметрами протяжного станка являются наибольшая сила протягивания (может достигать 290...390 кН у средних станков и 1 170 кН у крупных станков); максимальная длина хода протяжки (для средних станков она колеблется в пределах 350... 2 300 мм).

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы, чаще всего в условиях серийного и массового производства. Протяжные станки имеют гидравлический привод и часто работают по полуавтоматическому циклу.

В зависимости от вида обрабатываемых поверхностей их подразделяют на станки для внутреннего и наружного протягивания; по направлению главного движения — на горизонтальные и вертикальные.

Процесс протягивания осуществляют многозубым инструментом — протяжкой на горизонтально - и вертикально - протяжных станках и на станках непрерывной обработки.

При оснащении протяжных станков загрузочно-разгрузочны-ми устройствами цикл обработки полностью автоматизируют.

Прошивание осуществляют на прессах или вертикально-протяжных станках.

РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖИМЫ РЕЗАНИЯ

По характеру обрабатываемых поверхностей протяжки подразделяют на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными — полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими, выглаживающими и деформирующими. В первом случае зубья имеют режущие кромки, в двух последних — скругленные, работающие по методу пластического деформирования. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

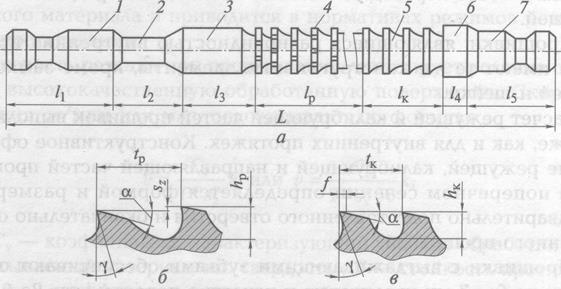

Конструкция круглых внутренних протяжек и прошивок. Составные части внутренних круглых протяжек и их обозначения показаны на рис. 8.3. Скорость главного движения при протягивании и прошивании — это скорость продольного перемещения инструмента относительно обрабатываемой заготовки. Движение подачи Dst на глубину резания осуществляется самой конструкцией инструмента. Каждый последующий зуб режущей части протяжки или прошивки выше предыдущего на величину подачи s7 (подъем на зуб), равной толщине срезаемого слоя а каждым зубом.

Режущая часть 4 протяжки состоит из черновой и чистовой частей. На черновой части толщина а срезаемого каждым зубом слоя достигает 0,2 мм, а на чистовой а = 0,005...0,020 мм.

Передний у и задний а углы протяжки измеряют в плоскости, перпендикулярной главной режущей кромке. Угол у выбирают в зависимости от свойств обрабатываемого материала, угол а — в зависимости от требуемой точности обработки.

Калибрующая часть 5 протяжки удаляет и сглаживает отдельные неровности на протянутой поверхности, полученные режущими зубьями, а также служит резервом для пополнения режущих зубьев при изменении их размеров при переточках и обеспечивает правильное направление и центрирование протяжки при выходе из резания последних режущих зубьев. Калибрующие зубья не имеют подъема на зуб. Конструктивное оформление и размеры калибрующих зубьев либо такие же, как у режущих зубьев (tK = tp, hK = hp), либо с уменьшенным шагом (tK < tp) и высотой (hK < hp). В обычных конструкциях протяжек количество зубьев на калибрующей части принимают в пределах zK = 4...8.

Рис. 8.3. Составные части внутренних круглых протяжек (а) и фрагменты продольного сечения режущей (б) и калибрующей [в] частей:

7 — передняя замковая часть [1Л\ 2 — шейка (/2); 3 — передняя направляющая часть (/3); 4 — режущая часть (/р); 5 — калибрующая часть (/J; 6 — задняя направляющая часть (/4); 7 — задняя замковая часть (/5); у, а — передний и задний угол; sz — подъем на зуб; £р, fcK — шаги; hp, hK — высота зубьев соответственно на режущей и калибрующей частях; f — ширина ленточки

На задних поверхностях калибрующих зубьев в ряде случаев шлифуют фаску (ленточку) шириной /= 0,2... 1,2 мм, у которой задний угол ак = 0. Иногда за калибрующими зубьями располагают выглаживающие, которые закруглены и при движении протяжки как бы развальцовывают обрабатываемое отверстие. Величина подъема на зуб у выглаживающих зубьев назначается в пределах 0,005...0,020 мм на диаметр.

Шаг режущих зубьев tp протяжки определяют в зависимости от длины 1п п протягиваемой поверхности таким образом, чтобы в резании участвовало не менее трех зубьев.

Размеры передней замковой части 1 и передней направляющей части 3 принимают в зависимости от формы и размеров предварительно подготовленного отверстия под протягивание. Шейка 2 — это переходная часть от замковой к передней направляющей.

Прошивки, являющиеся разновидностью внутренних протяжек, имеют те же конструктивные элементы, кроме замковых частей и шейки.

Расчет режущей и калибрующей частей прошивок выполняют так же, как и для внутренних протяжек. Конструктивное оформление режущей, калибрующей и направляющей частей прошивки в поперечном сечении определяется формой и размерами предварительно подготовленного отверстия и окончательно обработанного прошивкой.

Прошивки с выглаживающими зубьями обеспечивают обработку по 6 — 7-му квалитетам и качество поверхности Ra 0,32... 0,16 мкм. Выглаживающие зубья прошивки и протяжки в продольном сечении либо имеют радиусную форму, либо состоят из прямолинейных участков с углом конуса 4... 10°.

Величина подъема на зуб у выглаживающих зубьев равна 0,005...0,03 мм.

Режимы резания. Скорость главного движения резания лимитируют, во-первых, условие получить обработанную поверх-I ность высокого качества и, во-вторых, технологические возможности протяжных станков. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz1 определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки; sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01 ...0,20 мм/зуб. Оптимальные параметры режима резания либо выбирают из справочников, либо подсчитывают по нижеприведенным формулам.

Сила резания Р7 должна быть не более силы, допустимой прочностью протяжки. Силу резания Р7, Н, рассчитывают по формуле

где Р0 — сила резания, отнесенная к 1 мм длины режущего лезвия, Н/мм; — суммарная длина режущих кромок всех одновременно работающих режущих зубьев, мм.

Значение Р0 зависит от величины подъема на зуб s7 обрабатываемого материала и приводится в нормативах режимов резания при протягивании.

Скорость резания при протягивании лимитирует условие получить высококачественную обработанную поверхность. Скорость резания, м/мин или м/с, подсчитывают по формуле

С С

-к или v

Tmsl Tmsl 60

где Cv — коэффициент, характеризующий условия обработки (обрабатываемый материал, его твердость); Т — стойкость протяжки, мин; к — коэффициент, учитывающий влияние марки инструментальной стали; m и у — показатели степени при стойкости и подаче, зависящие от обрабатываемого материала, материала протяжки и других условий.

Скорость резания при протягивании ограничена технологическими возможностями протяжных станков. Обычно скорость резания v принимают в пределах 1 ...20 м/мин или 0,016...0,330 м/с. При скоростном протягивании (90 м/мин или 1,5 м/с) применяют твердосплавные протяжки.

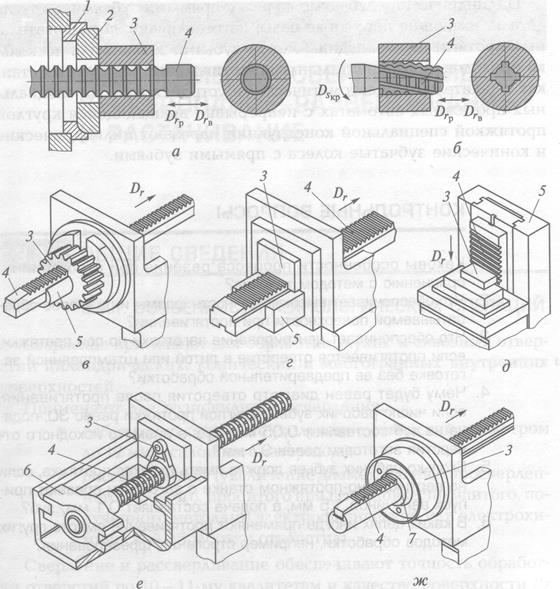

В зависимости от положения обрабатываемых поверхностей относительно базовых различают свободное и координатное протягивание и прошивание. Метод свободного протягивания (рис. 8.4, а) наиболее широко используют при обработке разнообразных по форме цилиндрических (размером от 5 до 250 мм), шлицевых и многогранных отверстий, пазов, шлицов и т.п.

Точность расположения геометрического центра протянутого профиля отверстия относительно базовых поверхностей заготовок при свободном протягивании определяется точностью расположения геометрического центра отверстия, обработанного под протягивание.

При обработке цилиндрических отверстий, если торец отверстия в заготовке не обработан, то для установки заготовки применяют приспособления, детали 1 и 2 которых имеют опорные поверхности. Заготовка 3 в этом случае может самоустанавливаться (центрироваться) по оси протяжки. В тех случаях, когда после предыдущей обработки получен торец заготовки, перпендикулярный к оси протягиваемого отверстия, заготовка опирается на поверхность жесткой неподвижной детали приспособления. Также в поверхность жесткой детали приспособления упирается заготовка при протягивании прямых шлицов в отверстии (в котором одновременно формируется весь его профиль). Винтовые шлицы обрабатывают протяжкой 4 (рис. 8.4, б), режущие зубья которой расположены по винтовой линии и либо протяжке 4, либо заготовке 3 сообщают вращательное движение. Этот способ можно отнести и к координатному протягиванию.

Метод координатного протягивания наряду с получением заданной формы поверхности обеспечивает расположение ее относительно базовой поверхности с точностью до 0,02...0,03 мм. Координатное протягивание осуществляют, принудительно направляя протяжки по подвижным и неподвижным направляющим базам, а также закрепляя протяжки в протяжном блоке на инструментальной каретке, которая перемещается по направляющим вертикально-протяжного станка.

На рис. 8.4 (в —ж) представлены различные способы координатного протягивания: внутренних и наружных поверхностей с направлением протяжки непосредственно по неподвижным базам 5 приспособления на горизонтально - протяжных (см. рис. 8.4, в, г) и вертикально-протяжных (см. рис. 8.4, д) станках; внутренних поверхностей с применением подвижных направляющих баз 6 (передних и задних) (см. рис. 8.4, е); внутренних поверхностей с направлением протяжки по предварительно обработанной поверхности (базе) 7 заготовки на горизонтально- и вертикально-протяжных станках (см. рис. 8.4, ж).

Рис. 8.4. Схемы свободного (а, б) и координатного (в-ж)

протягивания внутренних и наружных поверхностей;

1,2 — детали; 3 — заготовка; 4 — протяжка; 5, 6 — неподвижная и подвижная базы; 7 — предварительно обработанная база

Обрабатываемую заготовку при координатном протягивании точно и жестко фиксируют в специальном приспособлении, устанавливаемом на столе станка.

Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготавливают последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устройствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с прямыми зубьями.

Дата добавления: 2015-08-21; просмотров: 5687;