РАСТАЧИВАНИЕ

ХАРАКТЕРИСТИКА МЕТОДА И РЕЖИМЫ РЕЗАНИЯ

Формообразование поверхности на расточных станках (к которым относятся и агрегатные станки) происходит за счет сочетания главного вращательного движения резца или другого режущего инструмента и движения подачи, сообщаемого инструменту или заготовке. Направление движения подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности.

При работе на расточных станках вращательное движение инструмента характеризуют скоростью главного движения резания.

За скорость главного движения резания принимают окружную скорость вращающегося режущего инструмента, м/с:

v = pDn/(1000×60),

где D - диаметр обработанной поверхности, мм; п - частота вращения режущего инструмента, об/мин.

Подача s — перемещение режущего инструмента (или заготовки) относительно обрабатываемой поверхности (измеряется в миллиметрах в минуту или за один оборот шпинделя).

Глубина резания t, мм, при растачивании отверстий

t = (D - D0)/2,

где D — диаметр отверстия после обработки, мм; D0 — диаметр отверстия до обработки, мм.

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Расточные станки подразделяют на горизонтально-расточные, координатно-расточные, алмазно-расточные и специальные.

Наиболее широко распространены горизонтально-расточные станки, на которых чаще всего обрабатывают заготовки крупно- и среднегабаритных корпусных деталей.

На координатно-расточных станках обрабатывают с высокой точностью отверстия, при этом обеспечивается большая точность расположения их осей. Координатно-расточные станки используют также для точных измерений и разметки. Наибольшее применение эти станки получили в инструментальном производстве для изготовления штампов, пресс-форм, шаблонов, копиров и т.п.

На алмазно-расточных станках окончательно обрабатывают отверстия алмазными и твердосплавными резцами.

Алмазно-расточные станки широко применяют для растачивания отверстий в блоках цилиндров и гильзах тракторных, автомобильных и мотоциклетных двигателей.

На базе горизонтально- и координатно-расточных станков создают расточные станки с ЧПУ. На этих станках весь цикл обработки заготовки проводят в автоматическом или полуавтоматическом режиме. В последнем случае программируют установку заготовки относительно инструмента в заданных координатах и фиксацию подвижных узлов станка.

Станки с ЧПУ могут быть многооперационными с автоматической сменой инструментов, предназначенных для комплексной обработки заготовок.

Агрегатные станки относят к числу специальных расточных станков и широко применяют в серийном, крупносерийном и массовом производстве.

Агрегатными называют специальные станки, состоящие из нормализованных деталей и узлов (агрегатов). При их создании применяют и оригинальные детали и узлы.

Обрабатываемую заготовку закрепляют, как правило, неподвижно в приспособлении, установленном на столе агрегатного станка, и обрабатывают с одной, двух или нескольких сторон одновременно многими инструментами, закрепленными в рабочих шпинделях станка. Шпиндели подают в осевом направлении от силовых головок. Основные стандартные и нормализованные узлы агрегатных станков - это силовые головки; основания, станины, колонны, на которых монтируются рабочие узлы; шпиндельные коробки, в которых расположены шпиндели; элементы привода.

Базовые корпусные узлы агрегатных станков, которые выполняют литыми из чугуна или сварными стальными с точно обработанными стыковыми поверхностями, служат для установки и закрепления на них всех других узлов станка. К унифицированным базовым корпусным деталям относят круглые и полукруглые, двухсторонние и боковые станины, прямоугольные и арочные стойки, упорные угольники, станины-подставки и т.д.

При комплектовании различных агрегатных станков можно применять горизонтально- и вертикально-сверлильные головки, горизонтально- и вертикально-фрезерные и другие головки.

Компонуя несколько силовых головок, шпиндельных коробок и других узлов, располагая их на станинах и стойках, получают разнообразные агрегатные станки.

РЕЖУЩИЙ ИНСТРУМЕНТ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА РАСТОЧНЫХ СТАНКОВ

На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы.

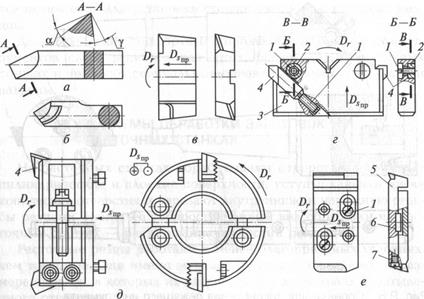

Расточные резцы по форме поперечного сечения стержня подразделяют на квадратные, прямоугольные и круглые (рис. 3.7, а, б).

В зависимости от вида обработки используют расточные резцы различных типов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы - основной инструмент для растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно- и двухлезвийные (рис. 3.7, в). Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия.

Расточные блоки (рис. 3.7, г) представляют собой сборную конструкцию, состоящую из корпуса 3 и вставных регулируемых резцов 4, закрепленных винтами 1 и гайками 2. Резцы регулируют по диаметру растачиваемого отверстия.

Расточные головки применяют для обработки отверстий большого диаметра. На рис. 3.7, д показана разъемная расточная головка для обработки отверстий диаметром 130...225 мм. Подрезные резцы 4 головки предварительно устанавливают по диаметру и торцу на заданный размер. Это позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам.

Специальные развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания их- резцами. Регулируемая плавающая развертка (рис. 3.7, е) имеет два ножа 5, взаимно перемещающихся по шпонке 6 и скрепленных винтами 1 при упоре в винт 7, положение которого регулируют в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава.

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм.

Рис. 3.7. Режущий инструмент для растачивания отверстий:

а, б — формы поперечного сечения стержня (квадратная, прямоугольная и круглая]; в — двухлезвийный пластинчатый резец; г — расточные блоки; д — разъемная расточная головка; е — регулируемая плавающая развертка; 1 — винты; 2 — гайки; 3 — корпус; 4 — резцы; 5 — ножи; 6 — шпонка; 7 — винт-упор

При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют угольники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы.

Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточных кондукторов для закрепления корпусных заготовок и обеспечения правильного положения инструмента относительно обрабатываемой поверхности.

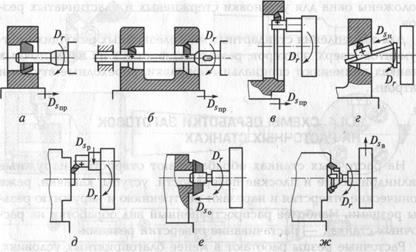

Режущий инструмент на расточных станках закрепляют с помощью вспомогательного инструмента: консольных оправок (рис. 3.8, а, б), двухопорных оправок (рис. 3.8, в) и патронов. Использование вспомогательного инструмента обусловлено тем, что резец нельзя непосредственно закреплять в расточном шпинделе или на радиальном суппорте. Расточные оправки имеют прямоугольные, квадратные или круглые окна, расположенные под углом 45 или 90° к оси оправки, для установки резцов. Короткие консольные оправки предназначены для закрепления одного или двух резцов при растачивании глухих и сквозных отверстий небольшой длины.

в

Рис. 3.8. Оправки для закрепления режущего инструмента на расточных станках:

а — удлиненная консольная оправка; б — консольная оправка для пластинчатых плавающих разверток; в — двухопорная расточная оправка; 7 — винт; 2 — паз; 3 — пластинка

Для растачивания отверстий, находящихся на большом расстоянии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (см. рис. 3.8, а). Применяют консольные оправки также для пластинчатых плавающих разверток (см. рис. 3.8, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время благодаря наличию небольшого зазора (0,10...0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»).

Двухопорная расточная оправка (см. рис. 3.8, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют в люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов.

Для закрепления стандартных многолезвийных режущих инструментов (сверл, зенкеров, разверток, фрез и т.п.) на расточных станках применяют специальные оправки, переходные втулки и патроны.

СХЕМЫ ОБРАБОТКИ ЗАГОТОВОК НА РАСТОЧНЫХ СТАНКАХ

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенный вид обработки на расточных станках - растачивание отверстий резцами.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия.

Растачивание цилиндрических отверстий выполняют резцами, установленными на консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l < 5D так как с увеличением длины оправки снижается ее жесткость.

На рис. 3.9 приведены различные схемы обработки заготовок на горизонтально-расточных станках.

На рис.3.9, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. 11ри небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, его растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя. Отверстия с отношением l/D > 5 и соосные отверстия растачивают резцами, закрепленными в двухопорной оправке.

Рис. 9.9. Схемы обработки заготовок на горизонтально-расточных станках:

а, б, в, г — растачивание; д, е — подрезание торцов резцами; ж — фрезеровани

На рис. 3.9, б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение резания, а заготовка - движение продольной подачи в направлении от задней стойки к шпиндельной бабке.

Отверстия большого диаметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис. 3.9, в). Планшайбе с резцом сообщают главное вращательное движение резания, а столу с заготовкой — движение продольной подачи. Отверстия диаметром более 130 мм обрабатывают расточными блоками и головками.

Растачивание параллельных и взаимно-перпендикулярных отверстий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, равную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно-перпендикулярные отверстия, то после растачивания первого отверстия стол поворачивают на 90° и растачивают второе отверстие.

Растачивание конических отверстий осуществляют расточными головками, закрепленными в расточном шпинделе, которому сообщают движение подачи вдоль образующей конуса. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис. 3.9, г).

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение резания и движение осевой подачи. Заготовка, установленная на столе станка, остается неподвижной.

Подрезание торцов выполняют двумя способами: движением подачи резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рис. 3.9, д показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу, вращающемуся вместе с планшайбой, сообщают движение радиальной подачи перемещением суппорта по направляющим планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис. 3.9, е), которому сообщают движение осевой подачи перемещением расточного шпинделя. Обработка торцовых поверхностей с движением радиальной подачи обеспечивает большую их точность.

Фрезерование поверхностей показано на рис. 3.9, ж. При фрезеровании вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе, фрезе сообщают главное вращательное движение резания и движение вертикальной подачи перемещением шпиндельной бабки.

При использовании специальных приспособлений на горизонтально-расточных станках можно обрабатывать фасонные поверхности и нарезать резьбу резцами.

Дата добавления: 2015-08-21; просмотров: 9236;