НА ТОКАРНО-РЕВОЛЬВЕРНЫХ СТАНКАХ

ОБЩИЕ СВЕДЕНИЯ О ТОКАРНО-РЕВОЛЬВЕРНЫХ СТАНКАХ

Токарно-револьверные станки — это высокопроизводительные универсальные станки, предназначенные для изготовления деталей различной конфигурации. На токарно-револьверных станках можно обтачивать поверхности, сверлить и растачивать отверстия, нарезать внутреннюю и наружную резьбы.

Детали можно изготавливать из прутков любого профиля, а также из отливок, поковок и заготовок, предварительно обработанных на других станках.

Токарно-револьверные станки предназначены главным образом для заводов массового и серийного производства.

Модели револьверных станков: 1Н318, 1341, 1365, 1А365, 1П371 и т. д. Точность обработки наружных поверхностей достигает 9 — 10-го квалитетов, шероховатость поверхности — Ra 2,5 мкм, а при обработке отверстий — 7-го квалитета к Ra 1,25 мкм.

Выпускаемые отечественной промышленностью токарно-револьверные станки классифицируют:

по оси расположения револьверной головки: вертикальное (например, станок мод. 1П365), горизонтальное (например, станок мод. 1341) и наклонное (например, станок мод. С193А);

по виду обрабатываемых заготовок: для прутковых или патронных работ.

Станки, предназначенные для прутковых работ, характерны наибольшим диаметром отверстия в шпинделе. Эти станки имеют устройства для подачи и зажима пруткового материала.

Станки для патронных работ предназначены для обработки кованых, литых и штампованных заготовок. Станок для патронных работ характеризуют наибольшим размером обрабатываемой заготовки. На шпиндель данных станков устанавливают трех- и четырехкулачковые патроны, с гидравлическим или ручным приводом зажима заготовки, а также планшайбы.

На револьверных станках, предназначенных для прутковых работ, также можно обрабатывать заготовки кованые, штампованные и литые, но при условии замены устройства для подачи и зажима материала на патрон. На револьверных станках, предназначенных для патронных работ, можно обрабатывать прутковый материал, заменив патрон или планшайбу устройством для подачи и зажима прутка.

Во всех случаях выбор станка для обработки заготовок проводится на основе технической характеристики станка.

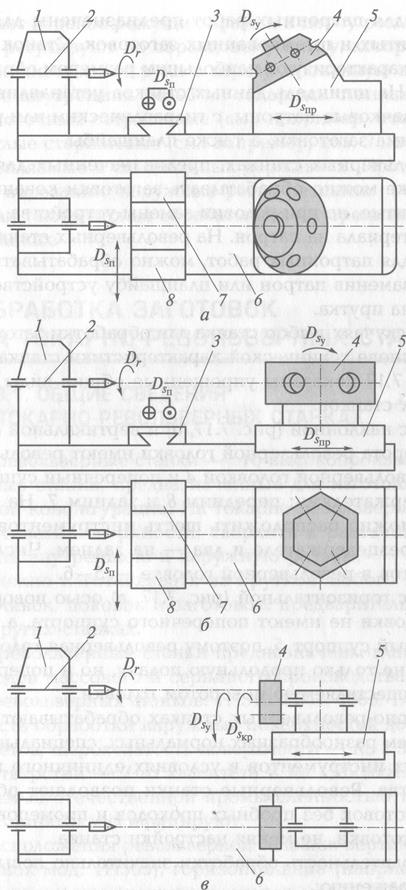

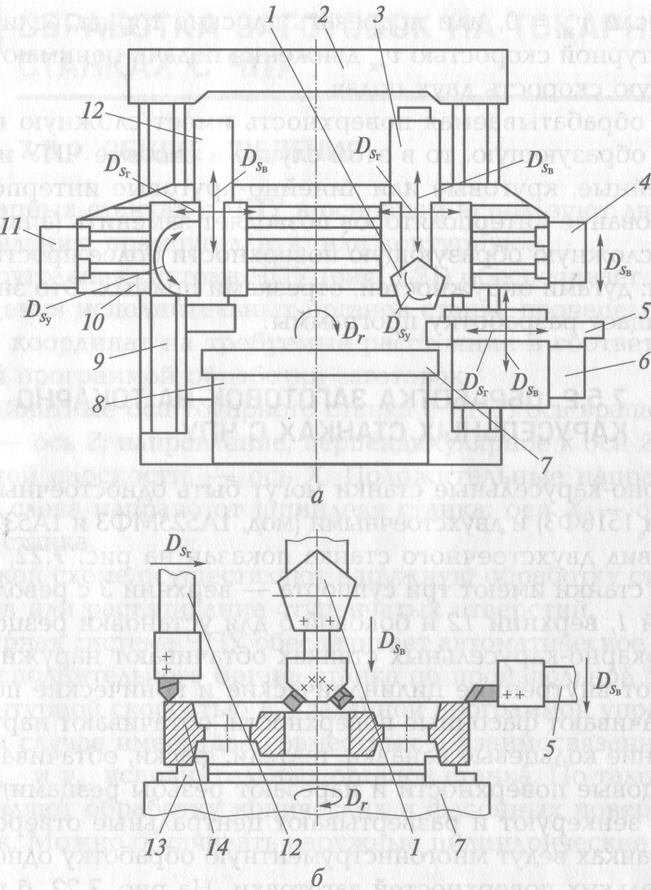

На рис. 7.17 показаны упрощенные общие виды токарно-револьверных станков.

Станки с наклонной (рис. 7.17, а) и вертикальной (рис. 7.17, б) осями поворота револьверной головки имеют револьверный суппорт 5 с револьверной головкой 4 и поперечный суппорт 3 с двумя резцедержателями: передним 8 и задним 7. На поперечном суппорте можно расположить шесть инструментов: четыре на переднем резцедержателе и два — на заднем. Число гнезд для инструментов в револьверной головке — 5 — 6.

Станки с горизонтальной (рис. 7.17, в) осью поворота револьверной головки не имеют поперечного суппорта, а имеют один револьверный суппорт 5, поэтому револьверная головка 4 может совершать не только продольную подачу, но и поперечную (круговую), осуществляемую поворотом головки.

На токарно-револьверных станках обрабатывают заготовки с применением разнообразных нормальных, специальных и комбинированных инструментов в условиях единичного и серийного производства. Револьверные станки позволяют обрабатывать партию заготовок без пробных проходов и промеров за одну установку заготовки, не меняя настройки станка.

Производительность обработки значительно повышается благодаря сокращению:

машинного времени (применению многорезцовых державок, комбинированных инструментов; совмещению работы револьверного и поперечного суппортов);

вспомогательного времени (применению быстродействующих механизмов подачи и зажима заготовки, смене инструмента за счет поворота револьверной головки, что составляет примерно 1,2 с; работе по принципу полуавтоматического получения размера на настроенных станках, т. е. работе с использованием продольных и поперечных упоров и т.д.).

Рис. 7.1 7. Упрощенные общие виды токарно-револьверных станков:

а, б, в — соответственно с наклонной, вертикальной и горизонтальной осями поворота револьверной головки; 7 — передняя бабка; 2 — шпиндель; 3 — поперечный суппорт; 4 — револьверная головка; 5 — револьверный суппорт; 6 — станина; 7,8 — соответственно задний и передний резцедержатели

Подготовительно-заключительное время в этом случае больше, чем при работе на токарных станках, так как больше времени затрачивается на настройку станка и установку инструмента, поэтому оптимальный размер партии определяют путем расчета.

Наладка револьверного станка включает в себя следующие этапы:

подбор и рациональная установка инструментов в отдельных державках;

установка оснащенных инструментами державок и отдельных инструментов в револьверной головке и в резцедержателе поперечного суппорта в соответствии с технологическим процессом обработки детали;

установка упоров продольной и поперечной подач и регулировка инструментов в осевом и радиальном направлениях;

установка заготовок и обработка пробных деталей. Инструменты устанавливают либо непосредственно в гнездах револьверной головки, либо с помощью специальных державок, которые в свою очередь закрепляют в гнездах револьверной головки.

На револьверных станках, имеющих поперечный суппорт, все инструменты, работающие с поперечной подачей (отрезные, подрезные и другие резцы), закрепляют в резцедержателях поперечных суппортов.

РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА ТОКАРНО-РЕВОЛЬВЕРНЫХ СТАНКАХ

На токарно-револьверных станках обрабатывают детали типа втулок, ступенчатых валиков, фланцев, колец, гаек, болтов и т. д. На этих станках выполняют практически все те же виды работ, что и на токарных: обтачивают наружные цилиндрические поверхности, подрезают торцы, сверлят, зенкеруют и развертывают отверстия, растачивают внутренние цилиндрические поверхности, обтачивают фасонные поверхности, протачивают канавки, фаски, галтели, накатывают рифления, нарезают наружные (плашками и резьбонарезными головками) и внутренние (метчиками и резьбонарезными головками) резьбы. Если станок имеет ходовой винт, можно нарезать резьбы резцами и гребенками.

При нарезании резьбы плашками и метчиками применяют специальные державки, обеспечивающие свободное осевое перемещение этих инструментов при рабочем ходе суппорта. После нарезания резьбы включают обратное вращение шпинделя для свинчивания плашки или вывинчивания метчика. Специальные патроны для автоматического открывания плашек раздвигают плашки и освобождают заготовку.

Резьбонарезные головки с плоскими радиальными (см. рис. 7.14, а), круглыми (см. рис. 7.14, б) или тангенциальными (см. рис. 7.14, в) гребенками применяют в серийном и массовом производстве.

Резьбонарезные головки в основном применяют для резьб М4-М60.

Резьбонарезные головки с круглыми гребенками наиболее распространены. Они обеспечивают наибольшую точность нарезаемой резьбы и допускают наибольшее число переточек гребенок.

Конические поверхности обтачивают широкими резцами или с помощью специальных копировальных приспособлений, закрепляемых на станке, в револьверной головке или на поперечном суппорте.

Заменив копировальную линейку шаблоном с криволинейным профилем, можно обработать фасонную поверхность на заготовке. Обработка фасонных поверхностей проводится также фасонными резцами с поперечной подачей.

На станине станка, в револьверной головке и на поперечном суппорте можно устанавливать приспособления, позволяющие выполнять самые различные работы: например, расточку внутренней сферической поверхности, прорезку внутренней канавки и т. д. Приспособления крепят в гнездах револьверной головки, которую при выполнении каждого перехода подают до упора и закрепляют на станине, затем вращением рукоятки через передаточный механизм приспособления инструмент подается для обработки поверхности.

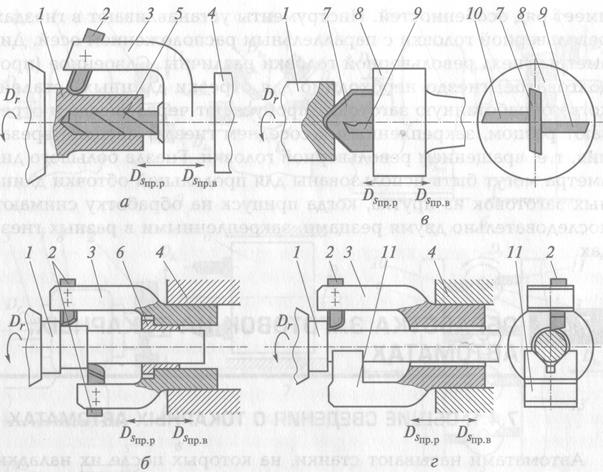

На револьверных станках можно проводить работы одновременно несколькими инструментами. Сверление часто совмещают с продольным обтачиванием (рис. 7.18, а), у ступенчатых валов одновременно обтачивают несколько поверхностей (рис. 7.18, б) и т. д. На станках с вертикальной и наклонной осями поворота револьверной головки следует обрабатывать заготовки одновременно режущими инструментами, установленными в поперечном суппорте и револьверной головке.

Рис. 7.18. Упрощенные схемы обработки заготовок на револьверных станках:

а — резцом и сверлом; б — двумя резцами и люнетной втулкой; в — комбинированным инструментом; г — резцом с применением люнета; 1 — заготовка; 2 — резец; 3 — державка; 4 — револьверная головка; 5 — сверло; 6 — люнетная втулка; 7 — плоское сверло; 8 — оправка; 9, 10 — ножи; 11— люнет (медная призма); DSnpp) DSnpB — соответственно рабочая и вспомогательная продолная подача

Уменьшению машинного времени обработки способствует также применение комбинированного инструмента (например, на рис. 7.18, в показан комбинированный инструмент для зацентровки отверстия и подрезки торца заготовки 1, представляющий собой оправку 8 с закрепленными на ней плоским сверлом 7 и ножами 9 и 10).

Одновременно работающие резцы располагают так, чтобы усилия резания уравновешивались (см. рис. 7.18, б). При снятии припуска за один проход у недостаточно жестких заготовок работу осуществляют с люнетом (рис. 7.18, г).

Следует отметить, что выполнение операций на револьверных станках с горизонтальной осью поворота револьверной головки имеет ряд особенностей. Инструменты устанавливают в гнездах револьверной головки с параллельным расположением осей. Диаметры гнезд револьверной головки различны. Сдвоенное (продолговатое) гнездо необходимо для отрезки длинных деталей, когда обработанную заготовку пропускают через гнездо и отрезают резцом, закрепленным в соседнем гнезде, методом врезания, т.е. вращением револьверной головки. Гнезда большого диаметра могут быть использованы для продольной обточки длинных заготовок из прутка, когда припуск на обработку снимают последовательно двумя резцами, закрепленными в разных гнездах.

ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ АВТОМАТАХ

ОБЩИЕ СВЕДЕНИЯ О ТОКАРНЫХ АВТОМАТАХ

Автоматами называют станки, на которых после их наладки обработка заготовок проходит без участия рабочего. Обычно рабочий обслуживает группу станков-автоматов (до десяти). В обязанности рабочего входит периодическая загрузка станка материалами (прутками, заготовками).

Полуавтоматами называют станки, у которых все движения автоматизированы, кроме установки заготовки и снятия готовой детали, проводимых рабочим.

По виду заготовок различают автоматы для изготовления деталей из бунта проволоки, из пруткового материала (прутковые) и из штучных заготовок — отливок, штамповок, поковок (магазинные автоматы).

Все автоматы и полуавтоматы подразделяют на одношпиндельные и многошпиндельные, а по расположению шпинделей — на горизонтальные и вертикальные.

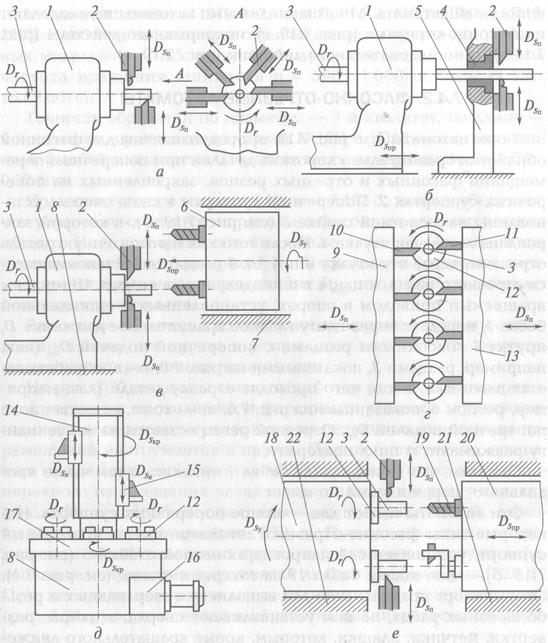

На одношпиндельных автоматах обработку заготовок проводят различными инструментами, установленными на поперечных суппортах, в револьверной головке и специальных приспособлениях. По характеру выполняемых работ одношпиндельные токарные автоматы подразделяют на фасонно-отрезные (рис. 7.19, а), продольно-фасонные (рис. 7.19, б) и револьверные (рис. 7.19, в). На многошпиндельных автоматах заготовки обрабатываются одновременно на четырех, шести или восьми позициях, равных числу шпинделей автомата. Многошпиндельные автоматы подразделяют на фасонно-отрезные (рис. 7.19, г), непрерывного действия (рис. 7.19, д) и последовательного действия (рис. 7.19, е).

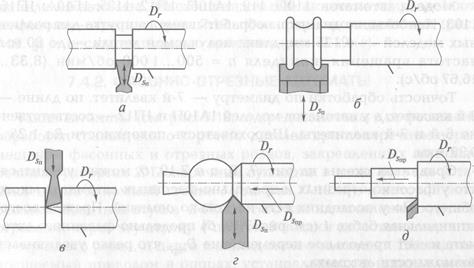

Рис. 7.19. Схемы работы одношпиндельных (з-в) и многошпиндельных (г-е) автоматов:

а — фасонно-отрезного; б — продольно-фасонного; в — пруткового токарно-револьверного; г — фасонно-отрезного; д — непрерывного действия; е — последовательного действия; 7 — шпиндельная бабка; 2 — поперечный суппорт; 3 — заготовка; 4 — лю-нетная втулка; 5 — люнетная стойка; 6 — револьверная головка; 7 — револьверный суппорт; 8 — станина; 9 — передний поперечный суппорт; 70 — обрабатывающие резцы; 77 — отрезные резцы; 12 — шпиндели; 73 — задний поперечный суппорт; 74 — колонна; 75 — вертикальные суппорты; 76 — привод станка; 77 — карусель; 78 — шпиндельный блок; 19 — каретки с инструментами; 20 — осевой суппорт; 21 — задняя стойка; 22 — передняя стойка

7.4.2. ФАСОННО-ОТРЕЗНЫЕ АВТОМАТЫ

Такие автоматы (см. рис. 7.19, а) предназначены для фасонной обработки сравнительно коротких деталей при поперечном перемещении фасонных и отрезных резцов, закрепленных на поперечных суппортах 2. Поперечные суппорты в свою очередь установлены на люнетной стойке 5 (см. рис. 7.19, б), в которой закреплена люнетная втулка 4. После того как изготовленную деталь отрезают, через эту втулку 4 пруток 3 подают до остановившегося отрезного резца, и цанга в шпинделе его зажимает. Шпиндель, вращаемый приводом в опорах, установленных в шпиндельной бабке 1, передает через цангу главное вращательное движение Dr прутку 3. Фасонными резцами с поперечной подачей DSn (как, например, резцами 3, показанными на рис. 7.8, а — в) обрабатывается заготовка, после чего проводят отрезку детали (как, например, резцом 6, показанным на рис. 7.5, а) — тоже, естественно, с поперечной подачей DSn. Отрезной резец остается на месте, цангу разжимают, и цикл повторяется.

Отметим, что шпиндельная бабка 1 никаких (в том числе продольного) перемещений не имеет.

Эти автоматы имеют два - четыре поперечных суппорта. Некоторые типы фасонно-отрезных автоматов имеют продольный суппорт, установленный напротив люнетной стойки 5 (см. рис. 7.19, б) — как задняя бабка 17 на токарном станке (см. рис. 7.1). Этот суппорт предназначен для выполнения сверлильных и резьбонарезных работ, на нем устанавливают сверла, зенкеры, развертки, метчики, плашки, которым, кроме вращательного движения, сообщают и продольную подачу.

Шпиндели фасонно-отрезных автоматов имеют левое вращение (шпиндель вращается по часовой стрелке, если смотреть со стороны переднего торца шпинделя).

ПРОДОЛЬНО-ФАСОННЫЕ АВТОМАТЫ

Эти автоматы (см. рис. 7.19, б) предназначены для обработки точных деталей сложной конфигурации, имеющих большое отношение длины к диаметру (до 20), небольшим количеством инструментов.

Модели автоматов: ПОП; 112; 1А10П; 1П12; 1125; 1Б10А; 1П16; 1103. Наибольшие диаметры обрабатываемого прутка для различных моделей — 4...25 мм, длина получаемой детали — до 80 мм, частота вращения шпинделя п = 500... 1 000 об/мин (8,33... 16,67 об/с).

Точность обработки по диаметру — 7-й квалитет, по длине — 9-й квалитет; а у автоматов моделей 1А10П и 1П12 — соответственно 6-й и 7-й квалитеты. Шероховатость поверхности Ra 1,25... 0,32 мкм.

Сравнивая схемы на рис. 7.19, а и 7.19, б, можно убедиться, что у фасонно-отрезных и продольно-фасонных автоматов много общего. Но у последних есть несколько отличий. Прежде всего, шпиндельная бабка 1 (см. рис. 7.19, б) продольно-фасонного автомата имеет продольное перемещение , что резко увеличивает возможности автомата.

Различные сочетания согласованных перемещений и остановок вращающегося прутка и резцов дают возможность получать на заготовках различные поверхности.

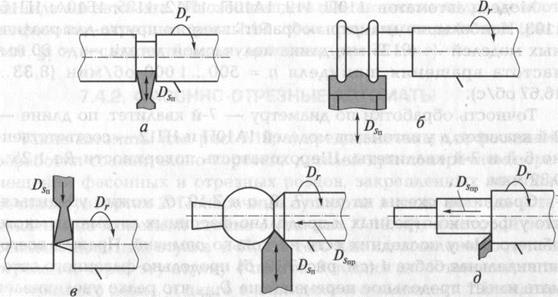

На рис. 7.20 показаны схемы обработки различных поверхностей заготовок проходными и фасонными резцами, установленными на поперечных суппортах при различных сочетаниях перемещений инструментов и прутка. Пруток, естественно, вращается во всех случаях — это главное движение. Только за счет поперечного перемещения резца осуществляют: прорезку канавки (рис. 7.20, а), обработку фасонным резцом (рис. 7.20, б), отрезку обработанной детали (рис. 7.20, в). При одновременном перемещении обрабатываемого прутка и резца можно получить фасонное тело вращения практически любого профиля (рис. 7.20, г). При неподвижном резце и продольном перемещении прутка (рис. 7.20, д) осуществляется обработка цилиндрической поверхности.

Кроме того, у продольно-фасонного автомата имеется балансирный суппорт (на рис. 7.19, б не показан), на котором устанавливают два резца (проходной и отрезной, что также увеличивает возможности автомата).

Шпиндели продольно-фасонных автоматов, в патронах которых закрепляют прутки, также имеют левое вращение с частотой п. Поэтому при обработке отверстий левыми сверлами шпиндель сверлильного приспособления не вращается (псв = 0), а при использовании правых сверл им следует сообщать вращение в ту же сторону, что и пруток, с частотой, превышающей частоту вращения прутка (nсв = п + 0,25л), т.е. проводить сверление методом обгона. Также методом обгона нарезают правую резьбу на продольно-фасонных автоматах.

Рис. 7.20. Обработка различных поверхностей заготовок резцами, установленными на поперечных суппортах продольно-фасонных автоматов: а, б, в — соответственно прорезным, фасонным, отрезным (при поперечном перемещении резца без продольного перемещения обрабатываемого прутка); г — обработка фасонной поверхности проходным резцом (при одновременном перемещении прутка и резца); д — обработка цилиндрической поверхности (при неподвижном резце и продольном перемещении прутка)

7.4.4. ТОКАРНО-РЕВОЛЬВЕРНЫЕ АВТОМАТЫ

Такие автоматы предназначены для обработки сравнительно сложных по форме деталей, имеющих небольшое отношение длины к диаметру и требующих применять большое количество разнообразных инструментов. Отличительная особенность токарно-револьверных автоматов — наличие распределительного (РВ) и вспомогательного (ВВ) валов, предназначенных для осуществления всех рабочих и холостых ходов. На вспомогательном валу устанавливают кулачки, управляющие такими движениями автомата, как зажим и подача прутка, поворот револьверной головки, реверс шпинделя.

На рис. 7.19, в представлена упрощенная схема пруткового токарно-револьверного автомата. Пруток 3 закрепляют в цанге шпиндельной бабки 1, и ему от привода передается вращательное движение.

Шпиндельная бабка 1 закреплена на станине 8 автомата и не имеет продольной подачи.

На станине 8 и шпиндельной бабке 1 монтируют поперечные суппорты 2. Обычно автомат имеет два горизонтальных поперечных суппорта и (в случае необходимости) устанавливают один вертикальный. На револьверном суппорте 7 смонтирована револьверная головка 6, ось поворота которой горизонтальна, с шестью гнездами для инструмента и державок с инструментами. Суппорты автомата имеют только поперечную подачу, револьверный суппорт — только продольную. Включением, выключением и изменением скоростей вращения заготовки и перемещения суппортов и револьверной головки управляют кулачки, установленные на двух участках распределительного вала.

На токарно-револьверных автоматах можно проводить обработку наружных поверхностей инструментами, установленными в поперечных суппортах 2 и револьверной головке 6, внутренних — только инструментами, закрепленными в револьверной головке 6 и в специальных приспособлениях. Такие автоматы в большинстве случаев предназначают для обработки заготовок из прутков диаметром 8...36 мм. Величина подачи материала — 60...90 мм. Максимальный ход револьверной головки — 50...80 мм. Частота вращения шпинделя — 100...4900 об/мин (1,67...81,67 м/с).

Модели автоматов: 1112, 1118, 1124, 1136 — прутковые, 1А112, 1А118, 1А124, 1А136 — магазинные.

Точность обработки наружных поверхностей — 11 — 12-й квалитеты, а при наличии калиброванного материала и высокой точности зажимных патронов при хорошем состоянии станка — 9 — 8-й квалитеты. Точность обработки отверстий (как и на револьверных станках) — до 7-го квалитета.

У большинства токарно-револьверных автоматов (за исключением 1А112, 1А118) вращение шпинделя — левое. Нарезание резьбы осуществляют с реверсом (изменяя направление вращения шпинделя).

7.4.5. ПРОЕКТИРОВАНИЕ ПРОЦЕССА ОБРАБОТКИ И НАСТРОЙКА ТОКАРНЫХ АВТОМАТОВ

Проектирование процесса обработки состоит из следующих этапов:

1) разработка плана обработки;

2) составление расчетного листа настройки и определение времени обработки;

3) проектирование кулачков для данного автомата по разработанному технологическому процессу.

Настройка автомата — установка сменных зубчатых колес, плеч переменных рычагов, установка кулачков, установка и регулировка инструментов и т.д.

7.4.6. МНОГОШПИНДЕЛЬНЫЕ ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ

Они предназначены для одновременной обработки нескольких заготовок.

Многошпиндельные фасонно-отрезные автоматы (см. рис. 7.19, г), на которых осуществляют параллельную обработку заготовок, фактически представляют собой несколько объединенных в одном корпусе одношпиндельных автоматов. Автомат одновременно изготавливает все одинаковые детали (обычно четыре). Заготовки (прутки 3) пропускают сквозь полые шпиндели 12 на длину, равную длине изготавливаемой детали. Прутки зажимаются цанговыми патронами шпинделей и получают вращательное движение Д..

Обрабатывающие резцы 10 (часто фасонные), каждый из которых установлен в переднем поперечном суппорте 9 напротив соответствующего шпинделя 12 станка, одновременно получают поперечную подачу DSn.

После обработки поверхностей заготовок отрезные резцы 11, установленные в заднем поперечном суппорте 13, получают поперечную подачу Dn, отрезают готовые детали от прутков, и цикл работы автомата повторяется.

Многошпиндельные автоматы непрерывного действия (роторная обработка) (см. рис. 7.19, д) применяют в основном для обработки штучных заготовок, загрузку которых проводят с помощью бункерного питателя, который на рис. 7.19, д не показан. На станине 8 установлена карусель 17, в которой смонтированы шпиндели 12. На центральной колонне 14 установлены суппорты 15, имеющие вертикальную подачу DSb. В них закрепляют инструменты. Привод станка 16 расположен в станине 8. Каждую обрабатываемую заготовку закрепляют в своем шпинделе 12, от которого она получает вращательное движение Д.. Карусель 17 вместе со шпинделями 12 имеет медленное вращательное движение Ds . С такой скоростью и в том же направлении вращается колонна 14 вместе с вертикальными суппортами 15, на которых закреплены инструменты. При вращении карусели 17 и колонны 14 заготовки обрабатывают этими инструментами с вертикальной подачей. За один оборот карусели и колонны обработка заканчивается.

На автоматах последовательного действия (см. рис. 7.19, е) заготовку постепенно обрабатывают различными инструментами, переводя из одной позиции в другую. Многошпиндельные автоматы последовательного действия, как правило, применяют для обработки пруткового материала. Подача новой порции материала проводится обычно в одной позиции.

На рис. 7.19, е слева показан шпиндельный блок 18 со шпинделями 12, в которых закрепляют заготовки 3. Этот блок смонтирован на передней стойке 22 станка, на торцевой стороне которой около каждого шпинделя установлены поперечные суппорты 2, а на них закрепляют инструменты, работающие с поперечной подачей (прорезные, фасонные, отрезные и другие резцы). Шпиндельный блок 18 имеет установочное вращательное движение DSy, причем при каждом его движении меняется положение шпинделей относительно инструментов. Каждый шпиндель сообщает заготовке (обычно прутку) главное вращательное движение.

В правой части рис. 7.19, е показан осевой суппорт 20, имеющий продольное перемещение, с каретками, на которых закрепляются инструменты 19, работающие с продольной подачей (сверла, зенкеры, развертки, расточные и проходные резцы и т.д.).

Каретки осевого суппорта располагают соосно со шпинделями, против которых они устанавливаются.

Зажатый в шпинделе пруток 3, перемещаясь вместе со шпинделем 12, при каждом повороте шпиндельного блока занимает очередную рабочую позицию, обслуживаемую соответствующими инструментами каретки 19, и заготовки последовательно подвергают всем операциям обработки. Таким образом, в каждой позиции шпинделей автомата заготовка находится на разных стадиях обработки.

В предпоследней позиции шпинделя заготовки 3 окончательно обрабатывают, и отрезной резец отрезает готовую деталь от прутка. После очередного поворота шпиндельного блока на 1/л часть (n — число шпинделей автомата) пруток подают на длину, равную длине обрабатываемой детали, и цикл повторяется.

Время обработки любой детали равно времени обработки заготовки в процессе самой продолжительной операции.

ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ С ЧПУ

ОБЩИЕ СВЕДЕНИЯ

В токарных станках с ЧПУ в основном используют две системы управления: прямоугольную или контурную.

Прямоугольная система ЧПУ (рис. 7.21) обеспечивает рабочие перемещения исполнительных органов станка поочередно вдоль его осей координат на требуемые расстояния в соответствии с заданной программой обработки заготовок.

Координатные оси токарного станка с ЧПУ: ось вращения заготовки — ось Z; направление, перпендикулярное к оси Z в горизонтальной плоскости, — ось X. Положительные направления: оси Z — слева направо от шпинделя станка; оси X — от линии центров станка.

По такой схеме осуществляют наружную обработку ступенчатых валов или растачивание ступенчатых отверстий.

Контурная система ЧПУ обеспечивает автоматическое перемещение исполнительного органа станка по произвольной траектории с контурной скоростью vSk, заданной программой управления. В данном случае имеем два совместных и взаимосвязанных движения vSup и vSn исполнительных органов станка. По такой схеме осуществляют обработку конических и фасонных поверхностей заготовок. Можно обтачивать наружные цилиндрические поверх-

Рис. 7.21. Схемы обработки заготовок на токарном станке по прямоугольной (а) и контурной (б) системам ЧПУ:

1-2, 2-3................... 5-6 — начало и конец обработки при каждом рабочем ходе; х6 и z1f .... z6 — координаты перемещения инструмента вдоль осей X и Z при каждом рабочем ходе; vs , vSn, vSK соответственно продольная, поперечная и контурная скорости

ности, если vSn = О, или подрезать плоские торцы, если vSup = 0. Под контурной скоростью vSk движения подачи понимают результирующую скорость двух подач.

Если обрабатываемая поверхность имеет сложную криволинейную образующую, то в этом случае в системе ЧПУ используют линейные, круговые или линейно-круговые интерполяторы. Использование интерполяторов позволяет заменить (аппроксимировать) сложную образующую поверхности более простыми элементами: дугами окружностей, отрезками прямых. Это значительно упрощает разработку программы.

ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ С ЧПУ

Токарно-карусельные станки могут быть одностоечными (мод. 1512ФЗ и 1516ФЗ) и двухстоечными (мод. 1А525МФЗ и 1А532ЛМФЗ). Общий вид двухстоечного станка показан на рис. 7.22, а. Карусельные станки имеют три суппорта — верхний 3 с револьверной головкой 1, верхний 12 и боковой 5 для установки резцов.

На токарно-карусельных станках обтачивают наружные и растачивают внутренние цилиндрические и конические поверхности, обтачивают фасонные поверхности, обтачивают наружные и внутренние кольцевые канавки, галтели, фаски, обтачивают плоские торцовые поверхности и нарезают резьбы резцами, а также сверлят, зенкеруют и развертывают центральные отверстия.

На станках ведут многоинструментную обработку одновременно нескольких поверхностей заготовки. На рис. 7.22, б показана схема обработки заготовки 14 большого диаметра. Обработку ведут тремя инструментами. Наружную цилиндрическую поверхность обтачивают проходным резцом, закрепленным в резцедержателе суппорта 5.

Движение подачи резца — вертикальное. Торец обода колеса обтачивают подрезным резцом, который закреплен в резцедержателе верхнего суппорта 12. Движение подачи резца — горизонтальное. Растачивание отверстия выполняют двумя расточными резцами, установленными в револьверной головке 1. Обработку ведут при вертикальном движении подачи головки. На рис. 7.22, б все инструменты показаны в позициях перед началом обработки.

Токарно-карусельные станки предназначены для обработки крупных тяжелых заготовок: например, на одностоечном станке с ЧПУ мод. 1512ФЗ можно обрабатывать заготовки диаметром до 1250 мм и высотой до 1000 мм. Станок имеет устройство ЧПУ типа Н55-2, которое обеспечивает автоматическое управление (по заданной программе) вертикальным суппортом с револьверной головкой и приводом главного движения резания Dr. По программе (автоматически) происходят изменение частоты вращения карусели с заготовкой; управление продольными и поперечными движениями подачи револьверной головки с инструментами; изменение величины подач; нарезание резьб; поворот и фиксация револьверной головки; установка инструмента в нулевое положение. Число управляемых координат (всего/одноременно) 2/2. Программу записывают на восьмидорожечной перфоленте. Система ЧПУ замкнутая — с датчиками обратной связи, регистрирующими и контролирующими величину перемещений инструментов. Дискретность отсчета перемещений по осям равна 0,01 мм.

Рис. 7.22. Схемы токарно-карусельного станка (а) и обработки заготовки на нем (б):

7 — револьверная головка; 2 — поперечина; 3 — револьверный суппорт; 4, 6, 11 — коробки подач; 5 — боковой суппорт; 7 — карусель; 8 — станина; 9 — стойки; 10 — подвижная траверса; 12 — верхний суппорт; 13 — приспособление; 14 — заготовка

ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ МНОГОЦЕЛЕВЫХ СТАНКАХ

Конструкция деталей машин требует не только обработки поверхностей, имеющих форму тел вращения. Часто приходится выполнять фрезерную обработку — фрезерование пазов, лысок, канавок или обработку отверстий, не соосных с осью вращения заготовки или расположенных под углом к ней. В таких случаях в условиях работы роботизированных гибких автоматизированных систем используют токарные многоцелевые станки. Подобные станки имеют дополнительные шпиндели, которые обеспечивают вращательное движение инструментам: фрезам, сверлам, разверткам. Станки имеют две револьверные головки. В одной из них устанавливают резцы, в другой — инструменты с вращательным движением.

Возможны обработка поверхностей заготовок с движениями продольной подачи вдоль оси и в поперечном направлении, управление поворотом на определенный угол и индексация шпинделя, что позволяет останавливать и закреплять шпиндель в любом заранее запрограммированном положении по углу поворота.

Магазины инструментов имеют 8 — 25 инструментов, смена которых происходит автоматически в соответствии с циклом обработки поверхностей заготовки. Для смены инструментов станки снабжают автооператором, работающим по программе.

Дата добавления: 2015-08-21; просмотров: 4171;