ОРГАНИЗАЦИЯ РЕМОНТОВ, ЗАДУВКА И ВЫДУВКА ПЕЧИ

Доменные печи характеризуются продолжительной кампанией работы — до 10—12 лет. Кампания — это период между капитальными ремонтами первого разряда, которые предусматривают замену всей огнеупорной кладки и всех охладительных устройств, засыпного аппарата и износившихся узлов металлоконструкций, а зачастую реконструкцию печи, т.е. ее полную замену. Длительность капитального ремонтапервого разряда составляет35—60 сут, возрастаяв этих пределах при увеличении объема печи. В течение кампании, т.е. между капитальными ремонтами первого разряда, проводят два капитальных ремонта второго разряда (22—35 сут) и раз в год — капитальный ремонт третьего разряда (3—5 сут). Капитальный ремонт второго разряда предусматривает полную или частичную смену футеровки шахты, смену засыпного аппарата и защитных сегментов колошника, холодильников шах-

ты и заплечиков. Прикапитальном ремонте третьего разряда заменяют засыпной аппарат и защитные сегменты колошника.

Перед капитальными ремонтами первого и второго разрядов делают выдувку печи, которая для ремонта первого разряда предусматривает освобождение печи от шихты с выпуском всего чугуна, в том числе находящегося ниже чугунных леток; для ремонта второго разряда освобождают печь от шихты и горн до уровня чугунных леток. Перед капитальным ремонтом третьего разряда опускают уровень шихты на 5—8 м ниже обычного.

Выдувка печи. Затри—четыре часа до начала выдувки в печь загружают облегченные подачи (с уменьшенным количеством агломерата), а перед выдувкой дают 10—15 холостых подач (кокс без агломерата); печь переводят на обычное давление. Далее ведут выдувку, т.е. ведут процесс без загрузки в печь шихты, что вызывает снижение уровня шихты.

В течение выдувки в печь сверху обильно подают воду через несколько труб; испаряясь, вода отнимает тепло, снижая температуру колошникового газа и футеровки печи. Расход воды регулируют так, чтобы температура колошникового газа не превышала 450 °С, Помере понижения уровня шихты снижают расход дутья. Последний выпуск чугуна и шлака через чугунную летку делают при подходе уровня шихты взону заплечиков. Раньше много времени тратили на уборку застывшего чугуна в разгоревшей лещади. Теперь же жидкий чугун выпускают из ямы, образующейся в лещади, через дополнительные летки, расположенные на 2-4 м ниже оси чугунной летки. Леток делают две на разных высотах, потому что точно определить глубину разгара лещади нельзя. Может оказаться, что в нижнюю летку чугун не выйдет, так как она находится ниже уровня разгара лещади, тогда наличие верхней летки гарантирует выход хотя бы части чугуна. Схема выпуска жидкого чугуна из разгоревшей лещади приведена на рис. 48.

Задувка печи.После строительства, реконструкции или капитального ремонта доменной печи необходимо ввести печь в действие или задуть ее. Перед задувкой печи испытывают и проверяют все оборудование и тщательно просушивают кладку печи. Для сушки отдельных участков кладки используют газ или электроэнергию. Общую сушку кладки осуществляют горячим дутьем.

|

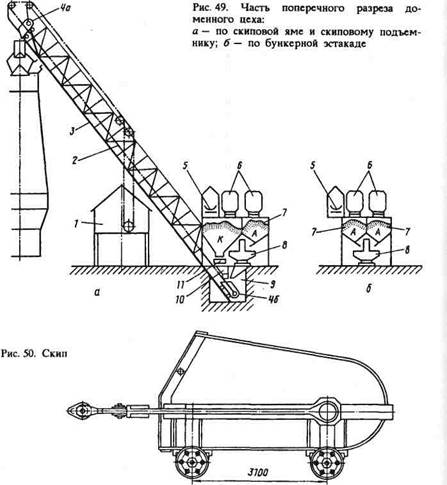

их вагонами б или конвейером 5; в ближайших к печи бункерах хранят кокс (К), в других бункерах по длине эстакады — агломерат (А), окатыши и добавки. Вагон-весы — это самодвижущийся электровагон с двумя карманами (бункерами) и взвешивающим устройством.

Вагон-весы, двигаясь вдоль эстакады, останавливаются у бункера с нужным материалом, выгружают из него в карманы порции шихты и затем переезжают к печи и, останавливаясь над скиповой ямой 9, выгружают шихту в скип, который

поднимается по мосту на колошник. Движение двух скипов с помощью канатов 2 обеспечивает скиповая лебедка 1. При движении одного скипа вверх другой опускается вниз; когда один скип 4, б загружается материалами в скиповой яме, другой 4, а на колошнике опрокидывается, разгружая материалы в приемную воронку засыпного аппарата печи. Время подъема (опускания) скипа составляет 35—45 с.

Чтобы предотвратить измельчение кокса, обладающего невысокой прочностью, его стараются подвергать меньшему числу перегрузок. Поэтому коксовые бункера К располагают над скиповой ямой, и из них кокс поступает в скипы, минуя вагон-весы. Между коксовыми бункерами и скипом имеются грохот 11, отсеивающий мелочь кокса, и весовая воронка 10 для дозирования порций кокса.

Система набора и подачи материалов в скипы вагон-весами обладает рядом существенных недостатков: мала производительность в связи с наличием холостых пробегов вагона и длительным набором шихты в карманы; невозможен отсев мелочи агломерата при его наборе в вагон-весы; сложно автоматизировать управление работой вагон-весов; напряженная работа машиниста в тяжелых условиях. Поэтому в строившихся в последнее время печах объемом 2000 м3 и более вагон-весы заменены конвейерами, которые, двигаясь под бункерами, доставляют от них материалы в скипы.

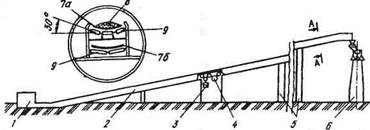

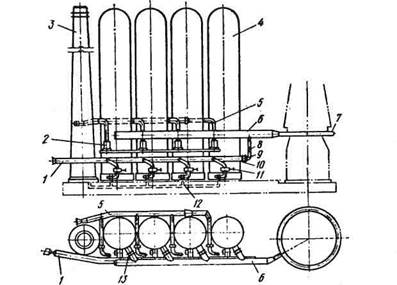

Конвейерный колошниковый подъемник. Как показал опыт, скиповые подъемники не обеспечивают темп загрузки шихты, требуемый на печах большого объема (3200 м3 и более). Поэтому на вновь сооружаемых печах объемом 3200—5500 м3 для доставки шихтовых материалов на колошник стали использовать конвейеры. Общий вид одного из конвейерных колошниковых подъемников показан на рис. 51. Из бункерной эстакады / шихтовые материалы выдаются на непрерывно движущуюся под ними ленту конвейера, которая по галерее 2 транспортирует материалы на колошник доменной печи 6. В бункерной эстакаде, поперечный разрез которой показан на рис. 52, бункеры К, А и О для хранения 5—12 часового запаса кокса, агломерата и окатышей, расположены в два ряда. Материалы на эстакаду доставляют продольным конвейером 1 и распределяют по бункерам с помощью реверсивных передвижных поперечных 2 и продольных 3 конвейеров. Из бункеров К, А, О каждый материал выдается на грохот 4,

|  |

|

| А-А |

| Рис. 51. Конвейерный колошниковый подъемник с грузовым натяжным устройством |

| Рис. 52. Поперечный разрез бункерной эстакады с выдачей материалов на конвейер колошникового подъемника |

отсеивающий мелочь и затем через бункерные весы (дозатор) 5 и питатель 7 поступают на ленту 8, движущуюся до колошника печи. Отсеянная грохотами 4 мелочь убирается вспомогательными конвейерами 6.

отсеивающий мелочь и затем через бункерные весы (дозатор) 5 и питатель 7 поступают на ленту 8, движущуюся до колошника печи. Отсеянная грохотами 4 мелочь убирается вспомогательными конвейерами 6.

Ленточный конвейер колошникового подъемника движется (рис. 51) в закрытой наклонной галерее 2, которая крепится на нескольких вертикальных опорах 5. Чтобы предотвратить скольжение материалов на наклонной ленте вниз, угол ее наклона не должен превышать 12°. На практике угол наклона ленты и галереи принимают в пределах 10—11°; благодаря столь малому углу наклона длина ленты конвейера оказывается большой (300-500 м).

Основной рабочий орган конвейерного подъемника - рези-нотросовая лента шириной 2 м; ее верхняя рабочая ветвь 7, а (с транспортируемым материалом 8) и холостая ветвь 7,6 поддерживаются опорными роликами 9. Верхней ветви с помощью крайних опорных роликов придают желобообразную форму, чтобы на ней умещалось больше материалов. Движение ленты обеспечивают электродвигатели, вращающие барабан, который огибает плотно прижатая к нему лента; постоянное натяжение ленты обеспечивают груз 3 и барабан 4.

Лента движется непрерывно, а материалы на нее в бункерной эстакаде загружают отдельными порциями с разрывами между ними; на колошнике печи материалы с ленты ссыпаются в приемную воронку бесконусного загрузочного устройства, как это показано на рис. 32, б. Объем порций материала на ленте меньше или равен объему шлюзового бункера загрузочного устройства (37-80 м3). Величина разрыва определяется длительностью срабатывания приемной воронки (рис. 32, б), направляющей порцию шихты либо в один, либо в другой шлюзовой бункер (10-30 с движения ленты)-

Скорость движения ленты обычно равна 2 м/с, при этом производительность подъемника достигает 30000 т материалов в сутки и более. Конвейерный колошниковый подъемник по сравнению со скиповым обладает помимо большей производительности следующими преимуществами: срок службы конвейерной ленты в несколько раз больше срока службы скиповых канатов; на 15-20% ниже затраты на сооружение скипового подъемника и ниже эксплуатационные расходы; возможна подача в одной порции нескольких материалов путем их послойной укладки на ленте; обеспечиваются условия для полной автоматизации подачи шихты на колошник.

§ 2. ВОЗДУХОНАГРЕВАТЕЛИ И НАГРЕВ ДУТЬЯ

Дутье, подаваемое в доменную печь, нагревают до 1050— 1300 °С в воздухонагревателях, называемых иногда кауперами в честь Каупера, который в 1857 г. получил патент на регенеративный воздухонагреватель с кирпичной насадкой. Доменный воздухонагреватель- это нагреватель регенеративного типа, т.е. работающий с чередованием циклов нагрева насадки воздухонагревателя и последующего нагрева дутья путем его пропускания через горячую насадку.

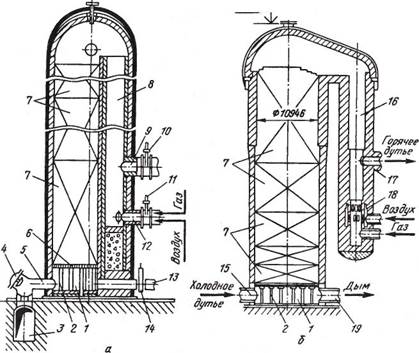

Каждая доменная печь имеет три или четыре воздухонагревателя, которые располагают в линию на одном фундаменте рядом с печью (рис. 53). Дутье от воздуходувной машины поступает к воздухонагревателям 4 по воздухопроводу 7; нагретое дутье по футерованному газопроводу 6 подается в опоясывающий доменную печь кольцевой воздухопровод 7 и из него к фурмам. Труба 3 служит для выброса в атмосферу продуктов сгорания топлива, образующихся во время нагрева насадки; труба соединена с воздухонагревателями подземным боровом (газоходом) 12.

Большая часть доменных печей имеет воздухонагреватели со встроенной камерой горения, а строящиеся в последние годы печи чаще оборудуют воздухонагревателями с выносной камерой горения, которые позволяют нагревать дутье до более высоких температур. Воздухонагреватель со встроенной камерой горения (рис. 54, а) имеет форму цилиндра с куполообразным верхом, высота воздухонагревателей дости-

Рис. 53. Схема расположения воздухонагревателей:

1 — воздухопровод холодного дутья; 2 — газовая горелка; 3 — дымовая труба; 4 — воздухонагреватели; 5 —i газопровод чистого газа; 6 — воздухопровод горячего дутья; 7 — кольцевой трубопровод; 8 — смесительный трубопровод; 9 — предохранительный клапан; 10 — смесительный клапан; 11 — клапан холодного дутья; 12 — дымовой боров; 13 — клапан горячего дутья

гает 50—55 м, наружный диаметр равен 9-^13 м. Герметичный кожух выполнен из стального листа толщиной 20t-40MM, футерован изнутри. Футеровку низа стен делают из шамотного кирпича, а верхней части стен и купола из высокоглиноземистого и динасового кирпича; между этой футеровкой и кожухом укладывают слой теплоизоляционных огнеупоров.

Во внутреннем пространстве воздухонагревателя размещена полая камера горения 8 круглого или эллипсовидного сечения, площадь которого составляет 15—20 % оощей площади внутреннего простанства, остальной внутренний объем заполнен насадкой 7. Насадка выложена из огнеупорного кирпича так, что образуется множество вертикальных кана-

54.Z7(L

Рис. 54. Воздухонагреватели доменной печи со встроенной (а) и с выносной

(б) камерами горения:

1 — поднасадочное пространство; 2 — колонны; 3 — боров; 4 — тарельчатые дымовые клапаны; 5 — патрубки; 6 — чугунная решетка; 7 — насадка; 8 — камера горения; 9 — патрубок для отвода горячего дутья; 10 — клапан; 11 — клапан горелки; 12 — горелка; 13 — трубопровод холодного дутья; 14 — клапан; 15, 17, 19 — патрубки для подвода холодного дутья, отвода горячего дутья и отвода дыма соответственно; 16 — камера горения; 18 — керамическая горелка

лов для прохода по ним газов через всю высоту насадки. Применяют две разновидности кладки насадки. Одна из них — это укладка располагаемых во много рядов по высоте насадки кирпичей толщиной 40 мм так, что они образуют между собой вертикальные каналы квадратного сечения размеров 45x45 или 60x60 мм с толщиной стенки между каналами 40 мм. Другую выполняют из шестигранных блоков с несколькими круглыми сквозными отверстиями диаметром 36—45 мм; при укладке блоков друг на друга образуются вертикальные каналы круглого сечения по всей высоте насадки. Нижнюю часть насадки делают из шамотных огнеупоров, а верхнюю -из высокоглиноземистых (62—72 % А12Оэ) и иногда из дина-совых огнеупоров.

лов для прохода по ним газов через всю высоту насадки. Применяют две разновидности кладки насадки. Одна из них — это укладка располагаемых во много рядов по высоте насадки кирпичей толщиной 40 мм так, что они образуют между собой вертикальные каналы квадратного сечения размеров 45x45 или 60x60 мм с толщиной стенки между каналами 40 мм. Другую выполняют из шестигранных блоков с несколькими круглыми сквозными отверстиями диаметром 36—45 мм; при укладке блоков друг на друга образуются вертикальные каналы круглого сечения по всей высоте насадки. Нижнюю часть насадки делают из шамотных огнеупоров, а верхнюю -из высокоглиноземистых (62—72 % А12Оэ) и иногда из дина-совых огнеупоров.

Насадка поглощает тепло горячих продуктов сгорания в период ее нагрева и передает его воздуху в период нагрева дутья. Поэтому для улучшения теплообмена и нагрева дутья стараются обеспечивать большую поверхность нагрева насадки, т.е. поверхность ее контакта с движущимися по каналам газами. В насадке с прямоугольными каналами размером 45x45 мм поверхность нагрева на 1 м3 составляет 25 м2, а в насадке из шестигранных блоков — 32,7 м2, что обеспечивает повышение температуры нагрева дутья на 50 °С.

.Насадка опирается на чугунные решетку б и колонны 2, образующие поднасадочное пространство 1, которое соединено с трубопроводом 13 холодного дутья и от которого отходят два-три патрубка 5 для отвода дыма в боров 3. В камере горения имеются горелка 12 и патрубок 9 для отвода горячего дутья.

Работа воздухонагревателя складывается из двух чередующихся периодов - нагрева насадки (газовый период) и нагрева дутья (воздушный период). В течение газового периода в горелку 12 подают топливо (доменный газ или его смесь с коксовым либо природным газом) и воздух от вентилятора; из горелки газовоздушная смесь поступает в камеру горения, где при контакте с горячими стенами воспламеняется и сгорает. Горячие продукты сгорания, двигаясь по камере вверх, изменяют под куполом направление движения, проходят сверху вниз через каналы насадки, нагревают ее и уходят через дымовые патрубки 5 в боров 3 и далее в дымовую трубу (в этот период закрыты клапаны 10 и 14). Максимальная температура газов (1350-1500 °С) наблюдается под

куполом, а на выходе из насадки дымовые газы имеют температуру 200-400 °С.

После окончания нагрева насадки воздухонагреватель переводят на нагрев дутья, закрывая тарельчатые дымовые клапаны 4 и клапан 11 горелки. Холодное дутье, через открываемый клапан 14, поступает в поднасадочное пространство и движется вверх по каналам насадки, где нагревается и затем уходит через патрубок 9 и открытый клапан 10 к доменной печи.

По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддерживать температуру дутья постоянной. Это осуществляется при помощи смесительного воздухопровода 8 и автоматического смесительного клапана 10, показанных на рис. 53.

Газовый период длится ~ 2 ч и примерно в два раза продолжительнее воздушного. Следовательно, необходимо не менее трех кауперов- два одновременно нагреваются, а один нагревает воздух. Фактически на печь приходятся четыре каупера, а и некоторых случаях - семь кауперов на две печи.

Воздухонагреватель с выносной камерой, горения (рис. 54, б) имеет камеру насадки (собственно воздухонагреватель) и расположенную за ее пределами отдельную камеру горения 16 цилиндрической формы; они соединены между собой общим куполом. Устройство кожуха, футеровки стен, насадки 7 и поднасадочного пространства существенно не отличаются от устройства этих элементов в воздухонагревателе со встроенной камерой горения.

Нижняя половина стен камеры горения выложена высокоглиноземистым кирпичом, а в донной ее части установлена керамическая горелка 18, обеспечивающая смешивание топлива с подаваемым от вентилятора воздухом (внедрение воздуха в газовый поток из окружающей его кольевой полости горелки), что обеспечивает сгорание газа над горелкой. Такие горелки имеют большую тепловую мощность, чем обычные металлические горелки, применяемые на воздухонагрева-

телях со встроенной камерой горения. Для подвода холодного дутья служит патрубок 15, для отвода горячего дутья — патрубок 17, для отвода дыма — 19.

телях со встроенной камерой горения. Для подвода холодного дутья служит патрубок 15, для отвода горячего дутья — патрубок 17, для отвода дыма — 19.

Основные достоинства таких воздухонагревателей по сравнению с воздухонагревателями со встроенной камерой горения: увеличивается полезный объем (поверхность нагрева) насадки; облегчаются условия службы и повышается стойкость насадки в связи с выносом высокотемпературной камеры горения за пределы кожуха воздухонагревателя; более мощные керамические горелки наряду с увеличенной поверхностью нагрева насадки позволяют повысить температуру нагрева дутья.

При проектировании ранее строившихся отечественных доменных печей предусматривали воздухонагреватели со встроенной камерой горения с суммарной поверхностью нагрева всех воздухонагревателей 60—69 м2 на 1 м3 полезного объема печи. Для новых печей объемом 5000—5500 м3 предусматривают воздухонагреватели с выносной камерой горения и удельной поверхностью нагрева 100 м2 на 1 м3 полезного объема печи.

Дата добавления: 2015-06-22; просмотров: 2968;