ВЫПУСК И УБОРКА ЧУГУНА

Литейный двор. Для выпуска жидких чугуна и шлака доменные печи, как отмечалось ранее, оборудованы чугунными и шлаковыми летками. Из леток чугун и шлак попадают в желоба, по которым они стекают в чугуновозные и шлаковозные ковши (на некоторых печах шлак по желобам поступает на установки припечной грануляции).

Для размещения чугунных и шлаковых желобов и оборудования, обслуживающего летки и фурменные приборы, вокруг доменной печи сооружают площадку — литейный двор, располагаемый на уровне чугунных леток; литейный двор заключен

11-3810

в здание, охватывающее нижнюю половину доменной печи. Под литейным двором расположены железнодорожные пути, по которым под сливные носки (концы) чугунных и шлаковых желобов подают чугуновозы и шлаковозы, в ковши которых из желобов поступают продукты плавки.

в здание, охватывающее нижнюю половину доменной печи. Под литейным двором расположены железнодорожные пути, по которым под сливные носки (концы) чугунных и шлаковых желобов подают чугуновозы и шлаковозы, в ковши которых из желобов поступают продукты плавки.

Выпуск чугуна. На печах с одной чугунной леткой происходит 8—10 выпусков чугуна в сутки, на печах с двумя летками 10—14, на печах с тремя-четырьмя летками 15—20; при этом на печах с двумя-четырьмя летками они работают последовательно — после закрытия одной летки открывают следующую.

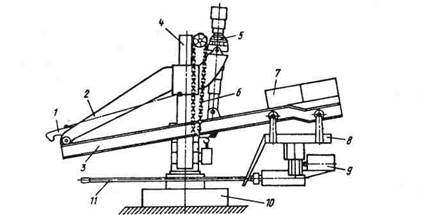

Чугунную летку открывают с помощью сверлильной бурма-шины, удаляющей из канала летки огнеупорную массу вращающимся буром диаметром 70—80 мм. Одна из конструкций сверлильной машины показана на рис. 60. Основа машины — колонна 4 крепится своим основанием 10 к площадке литейного двора. На колонне закреплены с возможностью вращения вокруг нее направляющая балка 3 и поддерживающий ее кронштейн 2. По балке 3 с помощью механизма 7 передвигается каретка 8, в которой закреплен сменный бур 11 и механизм его вращения 9.

Рис. 60. Поворотная сверлильная машина для вскрытия летки: 1 — защелка; 2 — кронштейн; 3 — направляющая балка; 4 ч- колонна; 5 — механизм изменения угла наклона балки и бура; б — цепь; 7 — механизм перемещения каретки; 8 — каретка; Р — механизм вращения бура; 10 — основание колонны; 11 — сменный бур

Для вскрытия летки поворачивают вокруг колонны 4 балку * так, чтобы бур был направлен вдоль оси летки; с помощью лащелки 1 крепят балку к кожуху печи и включают механизм 9 вращения бура и механизм 7, обеспечивающий движения каретки и бура к оси печи, т.е. сверление канала летки. После вскрытия канала летки бур из нее выводят путем передвижения каретки вправо и затем, вращая балку 3, отводят Г>ур в сторону от летки. Угол наклона балки и бура изменяют с помощью механизма 5, воздействуя вручную на цепь 6.

Закрытие летки после выпуска чугуна осуществляют густой огнеупорной леточной массой с помощью электропушки. Используют две разновидности леточных масс. Одна из них состоит из увлажненной глины и молотого кокса (40—70%), иногда с добавкой каменноугольного пека до 17 %. Другая — Псзводная леточная масса — включает огнеупорную глину, шамотный порошок, молотый кокс и каменноугольную смолу

(19-29%).

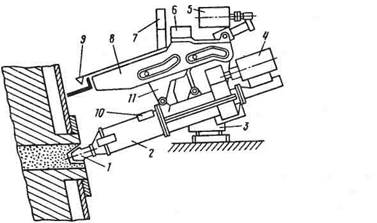

Летку закрывают с помощью одноцилиндровой пушки с электрическим приводом (электропушки), одна из разновидностей которой показана на рис. 61. Пушка работает как шприц, ее основным рабочим органом является цилиндр 2, внутри которого перемещается поршень, выталкивающий легочную массу через носок 1. Пушка опирается на колонну 3,

Рис. 61. Электрическая пушка для забивки летки:

/ — носок; 2 — цилиндр; 3 — колонна; 4 — механизм, двигающий поршень; 5 — механизм движения тележки; 6 — механизм поворота пушки; 7 — привод; 8 — лафет; Р — защелка; 10 — люк; 11 — тележка

Рис. 62. Чугуновозный ковш:

1 — ходовая тележка; 2 — опорная цапфа; 3 — ковш; 4 — отверстие горловины;

5 — горловина; 6 — щека; 7 — цапфа

вокруг которой ее можно поворачивать с помощью механизма 6; колонна своим основанием закреплена на литейном дворе в стороне от летки.

Для закрытия летки пушку поворачивают, подводя цилиндр

2 и носок 1 к летке, и фиксируют ее положение, опуская с

помощью привода 7 защелку 9, которая цепляется за скобу

на кожухе печи. Далее включают механизм 5 движения тележ

ки 11, которая своими роликами перемещается в направляю

щих пазах лафета 8, обеспечивая прижатие носка 1 к летке.

Затем с помощью механизма 4, двигающего поршень, выталки

вают леточную массу из цилиндра через отверстие носка 1 в

канал летки. После закрытия летки поворачивают с помощью

механизма б пушку, отводя ее от летки. Леточную массу в

цилиндр загружают через люк 10, объем цилиндра равен

0,25—0,5 м3. Управление пушкой дистанционное.

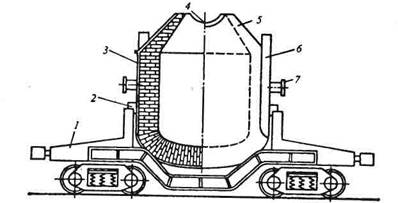

Уборка чугуна. Выходящий из летки чугун по желобам литейного двора стекает в ковши чугуновозов, транспортирующих его в сталеплавильные цехи или на разливочные машины доменного цеха. Применяют чугуновозы с открытым грушевидным ковшом и ковши миксерного типа (передвижные миксеры). Чугуновоз первого типа показан на рис.62. Он представляет собой железнодорожную тележку 1 с ковшом 3 грушевидной формы. Ковш устанавливают на тележку мостовым краном, поднимая за две цапфы 7; на тележку ковш опирается че-

тырьмя цапфами 2. Ковш футерован шамотным кирпичом, вместимость ковшей равна 90-140 т. Отверстие 4 горловины 5 служит для приемки выпускаемого из доменной печи чугуна и для слива чугуна из ковша, осуществляемого путем наклона ковша. Щеки 6 используют для опоры наклоняемого ковша на разливочной машине (см. ниже). Такие ковши служат для транспортировки чугуна в миксерные отделения сталепла-нильных цехов и на разливочные машины доменного цеха.

Ковш миксерного типа показан на рис. 91; чугун в таких ковшах перевозят в переливные отделения сталеплавильных цехов.

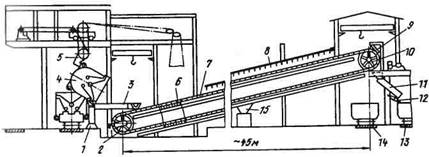

Разливочные машины. В случае необходимости отправлять потребителям чугун в твердом виде его разливают в чушки (слитки) на разливочных машинах. Для этого в доменном цехе предусматривают разливочное отделение, в котором устанавливают несколько разливочных машин. Разливочная машина (рис. 63) представляет собой две наклонные параллельно движущиеся конвейерные ленты 7, огибающие звездочки 2 и 10. Каждая лента выполнена из двух пластинчатых цепей, на которых закреплены формы — мульды; цепи опираются на ролики б; звездочка 10 соединена с приводом, обеспечивающим лнижение ленты.

Процесс разливки чугуна заключается в следующем. Поступивший на чугуновозе от доменной печи ковш 4 наклоняют с помощью кантовального устройства 5, при этом ковш своими щеками опирается на стенд 1. Сливаемый из ковша 4

Гис. 63. Разливочная машина:

/ - стенд; 2, 10 — огибающие звездочки; 3 — желоб для слива чугуна; 4 — копш; 5 — кантовальное устройство; 6 — ролики; 7 — конвейерные ленты; 8 — водопровод; 9 — ударное устройство; 11, 12 — перекидные желоба; 13, 14 — железнодорожные пути; 15 — обрызгиватель

чугун по желобу 3 с двумя сливными носками поступает в мульды двух движущихся вверх конвейерных лент 7. В процессе движения лент чугун в мульдах, поливаемый водой через брызгала водопровода 8, застывает.

чугун по желобу 3 с двумя сливными носками поступает в мульды двух движущихся вверх конвейерных лент 7. В процессе движения лент чугун в мульдах, поливаемый водой через брызгала водопровода 8, застывает.

При огибании конвейером звездочки 10 затвердевшие чушки чугуна подвергаются ударам устройства 9 для выбивания чушек и выпадают из мульд. Далее они попадают на перекидные желоба 11 и 12, позволяющие без остановки машины направлять чушки на железнодорожные платформы, стоящие на путях 13 либо 14.

Опорожненные мульды после звездочки 10 движутся вниз в опрокинутом положении и их обрызгивают известковым раствором с помощью обрызгивателя 15, что предотвращает приваривание чугуна к мульдам. Масса отливаемых чушек составляет либо 18—23, либо 45 кг, скорость движения ленты равна 11,3 м/мин, производительность машин равна 122— 204 т/ч.

-

§ 5. ВЫПУСК И УБОРКА ШЛАКА

Из доменных печей объемом 3200—5500 м3, имеющих четыре чугунные летки, практически весь шлак выпускают через чугунные летки вместе с чугуном в главные желоба, оборудованные устройством (скиммером) для разделения чугуна и шлака; после скиммера шлак отводится из главного желоба по отводному шлаковому желобу. Из доменных печей объемом 2700 м3 и менее, имеющих одну-две чугунные и две шлаковые летки, шлак выпускают как через шлаковые летки (верхний шлак), так и через чугунные (нижний шлак). По шлаковым желобам литейного двора шлак поступает либо в ковши шла-ковозов, устанавливаемых под сливными носками желобов (ковшевой способ уборки шлака), либо на установки припеч-ной грануляции (бесковшевой способ уборки). Ббльшую часть (~ 95 %) доменного шлака перерабатывают и используют в строительстве.

Ковшевая уборка шлака применяется на всех строившихся до недавнего времени доменных печах. При этом способе уборки выпускаемый из печи шлак по шлаковым желобам стекает в ковши шлаковозов, транспортирующих его на установки переработки жидкого шлака (грануляционные и другие) и в небольших количествах в шлаковые отвалы. Шлаковоз пока-

Рис.'64. Шлаковоз: 1 — тележка; 2 - лафеты; 3 — зубчатые секторы; 4 — цапфы; 5 — опорное кольцо; 6 — съемный шлаковый ковш; 7 — механизм поворота опорного кольца

зан на рис. 64. Он представляет собой несамоходную железнодорожную тележку, в опорном кольце 5 которой закреплен съемный шлаковый ковш 6. Опорное кольцо двумя цапфами 4 с зубчатыми секторами 3 опирается на два лафета 2 тележки /; винтовой или зубчатый механизм 7 обеспечивает поворот опорного кольца с ковшом вокруг оси цапф, и тем самым слив жидкого шлака из ковша. Шлаковый ковш (чашу) 6 отлипают из стали, объем ковшей составляет 11, 16 или 16,5м3. Большую часть шлака при ковшевой уборке от печей перерабатывают путем мокрой и полусухой грануляции, получая гранулы размером 1—10 мм; гранулированный шлак используют и качестве сырья для производства бетонов, цемента и др. Более перспективной считают полусухую грануляцию, так как она позволяет получать гранулированный шлак со значительно меньшей влажностью и с меньшим расходом воды на грануляцию.

Полусухую грануляцию осуществляют на гидрожелобных и барабанных установках. На гидрожелобной установке жидкий шлак из ковша шлаковоза сливают в стальной желоб, в который подают струями воду под давлением 0,4—0,7 МПа, раздробляющую поток шлака на капли (гранулы), которые застывают ' и отбрасываются на склад на расстояние до 40 м. На

барабанных установках жидкий шлак и поток воды подают на лопасти вращающегося барабана, раздробляющего шлак на мелкие капли.

барабанных установках жидкий шлак и поток воды подают на лопасти вращающегося барабана, раздробляющего шлак на мелкие капли.

Мокрую грануляцию осуществляют на бассейновых и желоб-ных установках. Бассейновая установка представляет собой заполненный водой бассейн глубиной 2—6 м и вместимостью до 5500 м3. Жидкий шлак сливают в бассейн, наклоняя ковш шлаковоза; в воде жидкий шлак в результате ее бурного испарения раздробляется на гранулы и застывает. На желобных установках жидкий шлак сливают в желоб, в который подают воду под давлением 0,15—0,5 МПа, что вызывает образование шлаковых гранул.

Часть жидкого шлака используют для получения литого щебня. При этом шлак сливают в бетонированную траншею и затем поливают его водой. Застывший шлак разрабатывают экскаватором и после дробления используют либо в качестве балласта при строительстве автомобильных и железных дорог, либо заполнителя для бетонов. Шлаковую пемзу получают, сливая шлак в траншею при орошении водяными струями, что вызывает вспучивание затвердевающего шлака и получение пористого продукта, используемого в качестве наполнителя легких бетонов.

Немного доменного шлака используют для получения шлаковой ваты. Из переплавляемого в вагранках или специальных печах шлака с помощью центробежного дутьевого устройства или многовалковой центрифуги формируют тонкие волокна (вату), применяемую для тепло- и звукоизоляции в строительстве.

Немного шлака отправляют в шлаковый отвал, сливая с насыпи, на которой проложен железнодорожный путь для шла-ковозов. Впоследствии шлак из отвалов перерабатывают, используя при строительстве шоссейных дорог. Из отвального шлака извлекают также чугунный скрап.

Новые и реконструированные доменные цехи не должны иметь шлаковых отвалов; это обеспечивает значительную экономию земельной площади, уменьшает загрязнение окружающей среды и позволяет получать из жидкого шлака более ценные продукты - гранулированный шлак и др.

Припечная грануляция. Вновь сооружаемые доменные печи оснащают установками припечной грануляции, что позволяет на 15—30 % снизить капитальные затраты и эксплуатационные

расходы, прежде всего за счет сокращения большого парка шлаковозов; уменьшить численность обслуживающего персонала; более полно использовать шлак, так как при перевозке и ковшах 15-30% шлака теряется в виде корок и настылей на ковшах; уменьшить загрязнение атмосферы в связи с размещением установок в закрытом кожухе и улавливанием в нем выделяющихся при грануляции вредных сернистых газов.

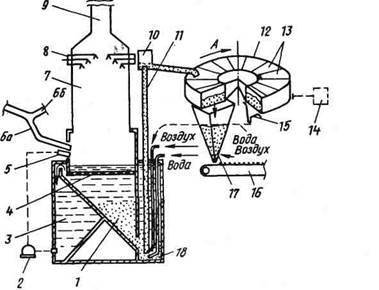

Одна из современных установок припечной грануляции доменных шлаков показана на рис. 65.

Доменную печь оборудуют двумя такими установками, располагаемыми симметрично с двух противоположных сторон печи, причем каждая установка имеет две автономные рабочие линии; к одной из них шлак от печи поступает по ответвлению 6а шлакового желоба, а к другой - по отверстию 66 (рис. 65).

Рис. 65. Установка придоменной грануляции шлака:

/ - бункер; 2 - насос; 3 - бункер; 4 - решетка; 5 - гранулятор; 6, а и б -шлаковые желоба; 7- скруббер; 8- форсунки; 9- труба выбросов газов в атмосферу; 10 - сепаратор; 11 - эрлифт (труба); 12 - обезвоживатель; 13 -секции обезвоживателя; 14 - привод; 15 - водосборник; 16 - конвейер; П -бункер; 18 — колодец

Под желобом 6 а расположен гранулятор 5, подающий струи воды под давлением, которые раздробляют стекающий с желоба шлак на гранулы. Смесь воды, пара и гранул поступает в бункер 7; решетка 4 предотвращает попадание в бункер крупных предметов. Пар и газы поступают в скруббер 7 и выбрасываются через трубу 9 в атмосферу. В скруббер через форсунки 8 подают известкованную воду, которая поглощает из пара и газов сернистые соединения. Вода, поступающая через решетку 4 в бункер 3, вновь подается в гранулятор насосом 2.

Шлаководяная пульпа (гранулы шлака с водой) из бункера 1 поступает в колодец 18, откуда ее поднимают вверх с помощью эрлифта — трубы 11, в которой подъем осуществляется за счет подаваемого в нижнюю часть трубы сжатого воздуха; для взмучивания пульпы под трубу 11 подают воду. Поднимаемая эрлифтом пульпа попадает в сепаратор 10, где происходит отделение отработанного воздуха, а затем самотеком по наклонному трубопроводу сливается в обезвожива-тель 12 карусельного типа, который с помощью привода 14 вращают по направлению стрелки А. Обезвоживатель разделен на шестнадцать отдельных секций 13, имеющих решетчатое откидывающееся дно. Пульпа последовательно поступает в каждую из секций, и за время вращения обезвоживателя вода пульпы стекает через решетчатое дно секций 13 в водосборник 15, откуда поступает в бункер 1. Днища секций 13 открываются над бункером 17 и гранулы высыпаются в него, где дополнительно осушиваются подаваемым снизу воздухом. Из бункера 17 гранулы попадают на конвейер 16 и далее на склад.

Каждая из четырех линий установки рассчитана на прием всего выпускаемого из доменной печи шлака; на больших печах интенсивность выхода шлака достигает 5—10 т/мин. Значительная часть установки (низ бункера 1, камеры 13 и колодца 18) расположена под землей.

Дата добавления: 2015-06-22; просмотров: 5682;