Получения керамических нанопорошков из металлоорганических прекурсоров методом конденсации паров

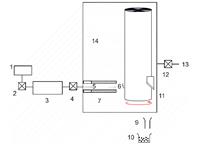

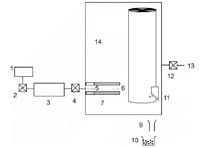

Установка (рис.1) включает собой нагреваемый реактор (7), в котором разлагается прекурсор (5), переносимый из источника (3) инертным газом (1). В результате формируется поток наночастиц (6), выходящий из реактора в рабочую камеру (14) с низким давлением и попадающий на охлаждаемый вращающийся цилиндр (12). Частицы соскабливаются с поверхности цилиндра скребком (11) и через воронку (9) попадают в бункер (10). Прекурсоры.gif

Оптимизация получаемых наночастиц обусловлена концентрацией прекурсора в несущем газе, степенью охлаждения газового потока, давлением в рабочей камере.

а б

в г

Рис. 1. Установка для получения наночастиц керамических порошков с использованием прекурсоров. 1 – источник несущего инертного газа, 2 – регулировка потока газа, 3 – прекурсор, 4 – клапан выпуска потока в камеру, 5 – поток газа с прекурсором, 6 – образовавшиеся наночастицы, 7 – нагреваемый реактор, 9 – воронка, 10 – бункер, 11 – скребок, 12 – охлаждаемый барабан, 13 – вакуумный нанос.

Оптимизация получаемых наночастиц обусловлена концентрацией прекурсора в несущем газе, степенью охлаждения газового потока, давлением в рабочей камере.

Данная методика используется для получения нанопорошков нитридов, карбидов, а также оксидов (Al2O3, Fe2O3, TiO2, ZnO, ZrO2, CeO3, In2O3, Y2O3).

Оценка основных параметров процесса испарения и конденсации

Процесс испарения (распыления)–конденсации характерен для многих методов получения нанообъектов, таких как наночастицы (нанокластеры), нанослои (нанопокрытия).

Эти методы объединяет:

- этап перехода исходной заготовки в парообразное (распыленное) состояние путем испарения (распыления), вызванного энергетическим воздействием,

- этап конденсации, заключающийся в осаждении на подложку в виде нанопорошков и наноструктурированных покрытий.

Процесс испарения-конденсации

Эффективность применения процессов испарения для получения нанопродукции зависит от скорости испарения вещества, которая обусловлена:

- давлением насыщенных паров над поверхностью испаряемых веществ (давление пара, находящегося в равновесии с жидкостью или твердым телом) - pнас

- давлением паров и других газов в рабочей камере - pк,

- температурой испаряемой поверхности - Тисп,

- молярной массой испаряемого вещества - M.

Удельная скорость испарения вещества Vисп(г/(см2∙с) определяется как масса вещества (г) с молярной массой M (г), испарившегося за единицу времени (с) с единицы площади (см2) при давлении насыщенных паров pнас (Па), температуре поверхности Тисп (К) и давлении паров и других газов pк, сдерживающих испарение

Vисп ≈ 4,4 ∙10-4 ∙ (M/Тисп)0,5∙ (pнас - pк)

В случае когда пары и другие газы полностью отводятся от поверхности pк = 0, а при нахождении паров и другие газов вблизи поверхности pнас = pк.

Произведем расчет Vисп для меди (M = 63,5г) при Т исп=Тпл и Т исп=Ткип ,(pк = 0)

При Т исп = Тпл = 1357 К давление pнас =34,7 10-3 Па,

Vисп ≈ 4,4∙ 10-4 ∙(M/Тпл)0,5∙pнас =

= 4,4 ∙10-4 ∙63,50,5∙1357-0,5∙34,7 10-3 = 3,3∙10-6 г/(см2 ∙с)

Для определения Vисппри Тисп = Ткип= 2850К необходима величина pнас при Ткип, для чего производим расчет p0 из соотношения

pнас = p0∙exp(- Qисп/R Тпл),

где p0 – константа, Qисп – молярная теплота испарения, равнаяэнергии активации процесса испарения, R – газовая постоянная, для меди Qисп = 305 кДж/моль.

Определим p0, зная, что pнас = 34,7 10-3 Па при Tпл.

p0 = pнас ∙ exp(Qисп/RTпл) = 1,99 ∙1010 Па,

тогда для Tкип

pнас = p0 ∙exp(- Qисп/RTкип) = 1,99 ∙1010 ∙ 2,26 ∙ 10-6 = 4,5 104 Па

Vисп ≈ 4,4 ∙10-4 ∙ (M/Ткип)0,5∙ pнас = 4,4 ∙10-4 ∙ 640,5 ∙ 2850-0,5 ∙ 4,5 104 = 2,97 г/(см2 ∙с)

Таким образом, ориентировочный расчет показал, что в вакууме для меди:

Vисп ≈ 3,3 ∙ 10-6 г/(см2 ∙с) при Тисп = Тпл,

Vисп ≈ 3 г/ см2∙с при Тисп = Ткип.

Если испарение происходит с поверхности сплава, отдельные компоненты которого имеют разную величину давления насыщенных паров, то для предотвращения разделения компонентов при испарении процесс производится не в вакууме, а при некотором давлении в рабочей камере.

Из вышесказанного можно сделать следующие выводы:

- при температурах испарения равных Tпл производительность процесса испарения в вакууме очень мала,

- испарение в вакууме при температурах испарения, равных Tкип приводит к очень высокой скорости испарения, что может быть использовано для получения нанопорошков,

- при температурах меньших Tкип производительность процесса резко уменьшается, но способствует более упорядоченному процессу нанесения покрытий,

- процесс испарения рекомендуется производить в вакууме или в атмосфере рабочих газов при минимально возможном давлении,

- пары испаряемого вещества должны быть отведены от испаряемой поверхности в зону осаждения,

- за температуру испарения Тисп (таблица) принята температура, когда давление насыщенных паров равно 1,33 Па, на которую настраивают мощность испарителя, при этом для меди Vисп ~0,2 г/(см2 ∙с).

При осаждении испаряемого материала на подложку учитывается расстояние до подложки d. Для меди удельная скорость осаждения Vос (мкм/см2∙с) при Тисп = 1533К и pнас=1,33 Па и расстоянии до подложки d = 10 см

Vос= Vисп /(ρd2) = 0,2/(8,9 ∙100) = 2 ∙10-4∙104 = 2 мкм/ см2∙с

Самопроизвольная конденсация

В процессе осаждения паровой фазы на поверхность подложки или конденсации вне подложки образование твердой фазы из парообразной начинается с образования критического зародыша твердой фазы с последующим его ростом.

Рассмотрим условия образования и размер зародыша твердой фазы.

Как известно, равновесие данного фазового состояния (газообразного, жидкого, твердого) системы частиц, например, атомов, оценивается исходя из стремления к минимизации свободной энергии, в частности, свободной энергии Гельмгольца F.

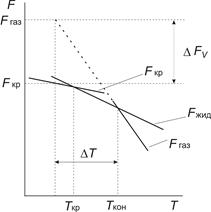

Рис.1. Зависимость свободной энергии G от температуры. Точки пересечения кривых изменения F для разного состояния соответствуют Т кристаллизации (плавления) и Т конденсации (кипения).

Затвердевание, как известно, реализуется при некотором переохлаждении DТ (рис.1). При этом выигрыш в свободной энергии, возникающий вследствие появления единичного объема, занятого зародышем твердой фазы равен

DFv = Qисп∙DТ/Т кип,

где DТ/Ткип – степень переохлаждения.

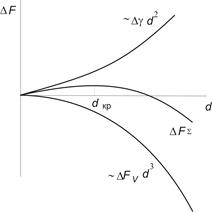

В случае образования зародыша сферической формы с диаметром d выигрыш в энергии равен -DFv∙πd3/6. С появлением поверхности твердой фазы возникает проигрыш энергии + gs∙6πd2, где gs – удельная поверхностная энергия на границе твердой фазы.

Суммарное изменение свободной энергии при появлении зародыша твердой фазы

DF∑ = -DFv∙ πd3/6 + gs∙πd2

Кривая изменения DF∑ при изменении размера d является результатом сложения двух кривых, отражающих выигрыш и проигрыш свободной энергии при росте d (рис. 2).

Рис. 2. Условия формирования зародыша твердой фазы критических размеров.

Кривая DF∑ имеет максимум, соответствующий определенному критическому размеру.

dкр = 4gs/DFv = 4gs/Qисп∙DТ/Ткип

Из анализа соотношения для dкр вытекает, что для уменьшения dкр следует увеличивать степень переохлаждения и уменьшать поверхностную энергию частиц.

Описанное затвердевание называется самопроизвольным, так как развивается только за счет самопроизвольного образования центров конденсации. В случае не самопроизвольного затвердевания зародыши твердой фазы формируются вокруг присутствующих в среде или на подложке постоянных центров кристаллизации.

Для меди, в случае самопроизвольного образования твердой фазы в вакуумном пространстве камеры, при DТ/Т~0,25, gs =1,6 Дж/м2, Qисп= 4790 кДж/кг

dкр = 4gs/Qисп∙DТ/Ткип~0,6 нм

Дата добавления: 2015-06-22; просмотров: 980;