Получение компактных наноструктурированных материалов

Методы получения нанокристалличесих и наногранулированных материалов:

- методы порошковой технологии, включающие прессование и спекание,

- нанесение плёнок и покрытий,

- кристаллизация из аморфного состояния,

- интенсивная пластическая деформация,

- фазовые превращения беспорядок-порядок,

.

Методы порошковой технологии

Для получения компактированных наноматериалов методом прессования и спекания важен выбор оптимальных параметров компактирования и спекания нанопорошков: величины давления и способа прессования, среда, температура и скорость спекания. Оптимальным способом прессования является изостатическое (всестороннее) прессование нанопорошков в гидро или газостатах в холотном или горячем вариантах, магнитноимпульсное, ударное и взрывное, ультразвуковое прессование. Используется также формованием литьем из коллоидных гелей с последующим спеканием.

Существенный недостаток использования порошковых технологий заключается в пористости изделий из нанопорошков и росте зерен за счет интенсивной рекристаллизации. Уменьшая время нагрева при спекании можно понизить степень рекристаллизации. Применение при изостатическом прессовании высокого давления позволяет уменьшить остаточную пористость получаемых материалов. Порошковая технология может быть использована как к химическим элементам, сплавам и соединениям.

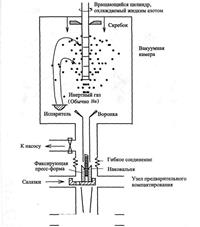

Компактирование нанопорошков может быть проведено в одной установке с использованием для получения наночастиц метода испарения и конденсации паров на поверхность охлаждаемого цилиндра в атмосфере инертного газа низкого давления. Осажденные частицы соскребаются в коллектор. Первичное (1 ГПа) окончательное и прессование нанопорошка (10ГПа) проводится в вакууме после откачки инертного газа (рис.). При этом используется нагрев компактируемого нанопорошка, в течении времени, за которое не успевает развиться собирательная рекристаллизация.

На таких установках получают диски диаметром 5 -15 мм и толщиной 0,2 - 3,0 мм с плотностью, равной 70-90 % от теоретической (для нанокерамики — до 85 %, для нанокристаллических металлов до 97 %). При этом наноматериалы в зависимости от условий испарения и конденсации состоят из частиц со средним размером от 12 нм до 100 нм. При одинаковых условиях испарения и конденсации металлы с более высокой температурой плавления образуют частицы меньшего размера.

Пример: нанопорошок никеля со средним размером частиц 60 нм в течение 30 с был подвергнут прессованию при давлении до 5 ГПа и температуре от 673 до 1173 К. Благодаря кратковременному нагреву в полученных компактных образцах удалось сохранить наноструктуру, что обеспечило заметный прирос твердости по сравнению с обычным поликристаллическим никелем.

Данную методику применяют для получения оксидов и нитридов, испаряя порошки металлов в атмосфере соответствующих газов-реагентов. В частности для оксида Zr02 был получен компактированный наноматериал с размером зёрен ~ 20 нм при диаметре 5 мм и толщине около 1 мм.

Пористость нанокерамики, полученной компактированием порошков, в первую очередь обусловлена порами, расположенными на границах зёрен, особенно в тройных стыках кристаллитов. Уменьшение дисперсности порошков сопровождается заметным уменьшением их уплотняемости. Физической причиной плохой прессуемости нанопорошков являются межчастичные адгезионные силы, относительная величина которых резко возрастает с уменьшением размера частиц.

Рис. Схема работы установки для получения компактных нанокристаллических материалов методом испарения, конденсации и компактирования: вещество, испарённое или распылённое из одного или нескольких источников, конденсируется в виде наночастиц в атмосфере разреженного инертного газа и с помощью конвекции переносится на поверхность вращающегося и охлаждаемого жидким азотом цилиндра; нанопорошок скребком удаляется с поверхности цилиндра, собирается в прессформу и сразу пессуется при низком, а затем при высоком давлении.

В целом для получения компактных нанокристаллических материалов, в особенности керамических, перспективно прессование с последующим высокотемпературным спеканием нанопорошков. При реализации этого способа необходимо избегать укрупнения зёрен на стадии спекания спрессованных образцов. Это возможно при высокой плотности прессовок (не менее 0,7 от рентгеновской плотности), когда процессы спекания протекают достаточно быстро и при относительно низкой температуре меньше 0,5 T плавления.

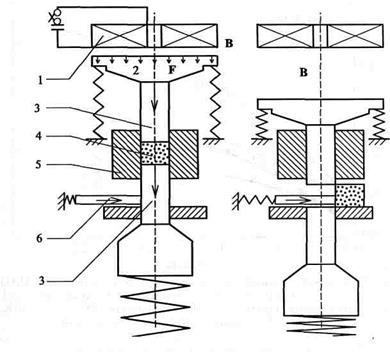

Преодолеть силы адгезионного сцепления позволяет применение динамических методов сжатия нанопорошков, в частности, магнитноимпульсного метода, при котором генерируются импульсные волны сжатия с амплитудой до 5ГПа и длительностью в несколько микросекунд. Индуктор 1 создаёт импульсное магнитное поле В. Механический импульс силы F, сжимающей порошок генерируется в результате взаимодействия импульсного магнитного поля с проводящей поверхностью концентратора 2. Концентратор приводит в действие верхний пуансон 3, которым сжимается порошок. Перемещение концентратора основано на использовании диамагнитного эффекта выталкивания проводника из области импульсного магнитного поля. Матрица с образцом помещается в вакуумную камеру, и все операции с порошком осуществляются в вакууме.

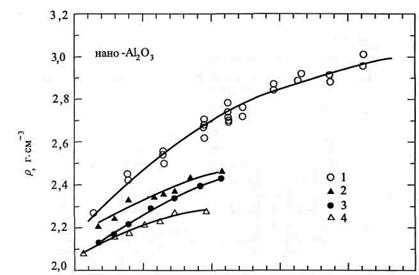

В отличие от стационарных методов прессования, импульсные волны сжатия сопровождаются интенсивным разогревом порошка за счёт быстрого выделения энергии при трении частиц в процессе упаковки. Если размер частиц достаточно мал (D<0,Змкм), то время их прогрева диффузией тепла с поверхности оказывается заметно меньше характерной длительности импульсных волн сжатия (110 мкс). При определённых условиях, подбором параметров волны сжатия, можно реализовать динамическое горячее прессование ультрадисперсного порошка за счёт высокой поверхностной энергии последнего. При одинаковой величине давления прессования магнитноимпульсный метод позволяет получать более плотные компактные образцы, чем стационарное прессование (рис. ).

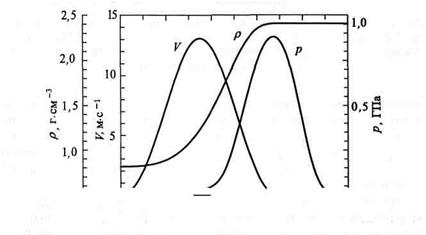

На рис. в качестве примера показано изменение давления прессования, скорости усадки и плотности нанокристаллического оксида nАl2Оз за время прохождения импульсной волны сжатия. Полученные с помощью электровзрыва порошки нитрида алюминия АШ прессуются магнитноимпульсным методом под давлением 2ГПа до плотности 95 % от теоретической, a AI2O3 — до относительной плотности, равной 86 %. Магнитноимпульсный метод прессования использован для получения изделий различной формы, причём в большинстве случаев эти изделия не требуют какойлибо дополнительной механической обработки. В частности, при работе со сверхпроводящими оксидными керамиками были получены изделия с плотностью

Рис.. Схема одноосного магнитноимпульсного прессования : а —

стадия сжатия, б — стадия выемки готового образца, 1 — индуктор, 2 —

концентратор, 3 — верхний и нижний пуансоны, 4 — порошок, 5 — матрица,

6 — устройство выемки образца

давлений приводит к более высокой плотности образцов по сравнению со статическим прессованием благодаря эффективному преодолению сил межчастичного взаимодействия при быстром движении порошковой среды. Краткость разогрева нанопорошка позволяет уменьшить его рекристаллизацию при высокой температуре и сохранить малый размер частиц.

Магнитноимпульсный метод применялся для прессования нанокристаллических порошков AI2O3 и TiN. Результаты показали, что повышение температуры прессования до ~ 900 К более эффективно, чем увеличение давления при холодном прессовании. При импульсном давлении 4,1 ГПа и температуре 870К удалось получить компактные образцы нанокристаллического нитрида титана с размером зёрен ~ 80 нм и плотностью около 83 % от теоретического значения. Снижение температуры прессования до 720 К

Рис. . Зависимость плотности р нанокристаллического оксида пАl2Оз

от давления при стационарном и магнитноимпульсном прессовании [21]:

1, 2, 3 — стационарное прессование при температуре 300, 620 и 720 К,

соответственно; 4 — магнитноимпульсное прессование

Рис. . Динамические параметры магнитного импульсного прессования нанокристаллического оксида пАЬОз [21]: изменения давления прессования р: скорости сжатия (усадки) V и плотности р за время прохождения импульсной волны сжатия

Для получения из нанопорошков газоплотных керамических труб с. внешним диаметром до 15 мм и длиной до 100 мм применяют магнитноимпульсное прессование. Порошок помещают в цилиндрический зазор между прочным металлическим стержнем и внешней цилиндрической медной оболочкой. Прессование осуществляется за счёт радиального сжатия внешней оболочки импульсным током, развиваемое импульсное давление может достигать 2 ГПа. В качестве исходного материала использовали нанопорошки AI2O3 н Y203ZrO2 со средним размером частиц 1030 нм. В результате радиального магнитноимпульсного прессования этих нанопорошков ждалось получить трубы с относительной плотностью керамики более )5%.

Перспективным и эффективным методом компактирования керамических нанопорошков без применения пластификаторов является сухое холодное ультразвуковое прессование. Воздействие на порошок мощного ультразвука в процессе прессования уменьшает межчастичное трение и трение порошка о стенки прессформы, разрушает агломераты и крупные частицы, повышает поверхностную активность частиц порошка и равномерность их распределения по объёму. Это приводит к повышению плотности спрессованного изделия, ускорению диффузионных процессов, к ограничению роста зерен при последующем спекании и к сохранению наноструктуры. Например, в результате ультразвукового прессования нанопорошка ZrO2, стабилизированного оксидом Y2O3, и последующего спекания образцов на воздухе при температуре 1923 К удалось получить керамику с относительной плотностью около 90%. Средний размер частиц в исходном нанопорошке был около 50 нм. Средний размер зёрен в спечённой керамике зависит от мощности ультразвуковых колебаний при прессовании: увеличение мощности ультразвука от 0 до 2 кВт приводит к уменьшению среднего размера зёрен от 440 до 200 нм.

Ультразвуковое прессование нанопорошков особенно эффективно для изготовления изделий сложной формы: втулок, конических шестеренок, спиралей и т.д. (рис. ). Полученные керамические изделия отличаются однородной микроструктурой и плотностью.

Таким образом, имеется несколько методов компактирования нанокристаллических порошков, с помощью которых можно изготовить керамические заготовки с высокой относительной плотностью и однородностью. Последующее спекание таких керамических заготовок позволяет сохранить их высокую плотность и, в меньшей степени, наноструктуру. Действительно, нанокристаллические материалы имеют весьма протяжённые границы и обусловленный этим большой избыток свободной энергии, поэтому рекристаллизация в них протекает достаточно интенсивно и рост кристаллитов и зёрен происходит даже при комнатной температуре.

Изза самопроизвольно происходящей рекристаллизации (роста зерен) трудно сохранить те положительные эффекты, которые достигаются благодаря малому размеру зёрен. Рост зёрен (собирательная рекристаллизация) происходит в результате химической диффузии, т. е. когда отсутствует градиент концентраций, но имеется отличный от нуля градиент химического потенциала. Разность химического потенциала между зёрнами разного размера обусловлена вкладом поверхностной энергии в общую энергию зерна. Относительная величина этого вклада тем больше, чем меньше размер зерна, поэтому при прочих равных условиях мелкие зёрна обладают избыточной энергией по сравнению с крупными. Отсюда ясно, что термодинамической причиной самопроизвольного роста зёрен в гомогенном поликристаллическом веществе является уменьшение общей энергии системы в этом процессе. Вместе с тем нужно иметь в виду, что рекристаллизация является более сложным процессом, чем диффузия и не сводится к последней. Характеристикой собирательной рекристаллизации является энергия активации Q. Например, изменение размера зерна (D) в процессе собирательной рекристаллизации спечённых пористых крупнозернистых нестехиометрических карбидов описывается выражением

где (Do) J начальный размер зерна, t — время. Из (2.1) следует, что при прочих равных условиях размер зерна будет тем меньше, чем больше энергия активации. В общем случае рекристаллизация наноматериалов описывается выражениями, подобными, но показатель степени может и меньше, и больше трёх.

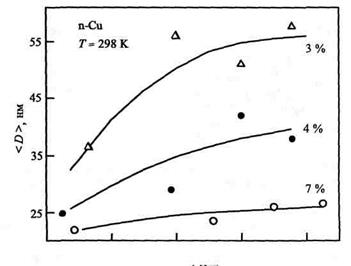

Изучению рекристаллизации наноматериалов посвящено довольно много работ. Наблюдали рекристаллизацию нанокристаллической меди nCu в результате выдержки при 300 К в течение 510 дней (рис. ).

Рис. . Кинетика роста зёрен (D) нанокристаллической меди nCu, полученной компактированием из нанокристаллического порока

Показано, что увеличение пористости снижает скорость рекристаллизации. Согласно данным разных авторов по кинетике рекристаллизации размер зёрен (D) в наноматериалах и время t связаны соотношением (D)n ~ t, где п= 1— 4. Например, для сплавов Fe33Zr67 и (Ре,Со)33Nb67, полученных кристаллизацией из аморфного состояния, и нанокристаллов NbА3, полученных механическим сплавлением, найдено, что п = 3.

С учётом интенсивности рекристаллизационных процессов ясно, что роль спекания в получении наноструктурированных материалов очень велика.

Представляет интерес новый метод спекания керамических н зоматериалов с помощью сверхвысокочастотного (СВЧ). Этот метод основан на сверх высокочастотном нагреве спекаемого образца. Нагрев осуществляет излучением миллиметрового диапазона (24 – 34 ГГц). Объёмное поглощение сверхвысокочастотной энергии обусловливает одновременный равномерный нагрев всего образца, поскольку скорость нагрева не ограничена теплопроводностью, как традиционных методах спекания. Это позволяет получать спеченную керамику с однородной микроструктурой.

Микроволновое спекание компактных образцов, имевших относительную плотность 7080% и спрессованных из нанопорошков ТЮг со средним размером частиц 2030 нм, позволило получить спечённые образцы с относительной плотностью 9799%. Средний размер зёрен в спечённых образцах равен 200220 нм.

Компактные образцы AI2O3 были получены холодным изостатическим и магнитоимпульсным прессованием нанопорошка со средним размером частиц 26 нм. Относительная плотность спрессованных образцов составляла 52 и 70 %, соответственно. В результате микроволнового спекания с максимальной температурой 1570 и 1770 К удалось получить образцы AI2O3 с плотностью 99% и средним размером кристаллитов ~80нм.

Традиционные методы спекания не всегда позволяют создать прочное соединение разных керамических материалов. Например, обычными методами нельзя получить механически прочное соединение ZrO2 и AI2O3, что необходимо при создании устройств типа термобарьеров. Применение нанокристаллических материалов и использование микроволнового спекания позволяют решить эту задачу. Соединение ZrO2 и AI2O3 достигается благодаря использованию спечённой прослойки из наноразмерной композитной керамики 60 об.% ZrO2+ 40 об.% А120з со средним размером зёрен 100 нм. Относительная плотность прослойки составляет 9698% от теоретической плотности. Кратковременный микроволновой нагрев сборки " ZrO2/прослойка/AI2O3" до 1700 К обеспечивает высокопрочное соединение оксидов ZrO2 и AI2O3.

В целом существующие методы компактирования нанокристаллических порошков и спекания компактных наноматериалов уже позволяют получать высокоплотные керамические изделия сложной формы. Однако сохранить в спечённых наноматериалах тот же малый размер зёрен, что и в исходных нанопорошках, не удаётся. В большинстве спечённых наноматериалов размер зёрен достигает 200300 нм, г. е. примерно в 510 раз больше, чем в исходных нанопорошках. Для сохранения малого размера зёрен необходимо уменьшать температуру спекания и сокращать продолжительность спекания, проводить спекание при высоком динамическом или статическом давлении.

Горячее изостатическое прессование и высокотемпературная газовая экструзия (Ni, Fe, WCCo, AlAl2O3 с повышенными прочностными свойствами Разработан способ получения методом газовой экструзии мелкоразмерных сложнопрофильных изделий (стержни, проволоки) из различных металлов, в том числе труднообрабатываемых. Имеется научная и опытноконструкторская разработка технологии и оборудования, опробованная в лабораторных условиях. Горячая газовая экструзия позволяет достигать большой пластической деформации (90% и более) хрупких металлов и спрлавов путем экструзии (выдавливания) в условиях высоких газовых давлений и высоких температур с получениемм изделий в виде тонких стержней, проволоки и профилей.,

Нанесение плёнок и покрытий

Нанесение плёнок и покрытий позволяет получать беспористые материалы толщиной не более нескольких микрометров. Пленки как наноструктурные материалы универсальны по составу, а размер кристаллитов в них может меняться в широком интервале, включая аморфное состояние и многослойные структуры (сверхрешётки). Это обеспечивает большие возможности для применения плёнок в инструментальной промышленности и электронной технике. Действительно, несмотря на малую толщину, покрытия существенно повышают механические свойства изделий. Например, покрытия из нитрида или карбонитрида титана существенно повышают износостойкость и режущие свойства металлообрабатывающего инструмента, коррозионную стойкость металлов и сплавов. Пленки различного состава широко применяются в электронных микросхемах. Пленки и покрытия получают химическим и физическим осаждением из газовой фазы, электроосаждением, с помощью золь-гель технологии.

Беспористые наноструктурированные материалы можно получить также кристаллизацией из аморфного состояния, но этот метод пригоден только для сплавов, которые можно закалить из расплава в аморфное состояние. Кристаллизацию аморфных сплавов проводят при обычном и высоком давлении, совмещают с деформационной обработкой.

Интенсивная пластическая деформация позволяет получать беспористые металлы и сплавы с размером зерна около 100 нм и применима в основном к пластически деформируемым материалам.

Формирование наноструктуры в нестехиометрических соединениях типа карбидов, нитридов и оксидов МХУ переходных металлов (М = Ti, Zr, Hf, V, Nb, Та; X = С, N, О) и в твёрдых растворах замещения AxB1x возможно с помощью атомного упорядочения. Этот метод применим, если превращение беспорядок-порядок является фазовым переходом первого рода и сопровождается скачкообразным изменением объёма.

Дата добавления: 2015-06-22; просмотров: 1926;