Автоматизированное управление процессом получения инвертного сиропа

Для поддержания оптимальных параметров технологического процесса предусматривется его автоматическая система управления.

При построении автоматической системы регулирования необходимо руководствоваться следующей ее структурой: первичный измерительный преобразователь, промежуточный преобразователь (при необходимости), вторичный прибор, регулятор (регулирующий блок с задатчиком), устройство оперативного управления (блок или панель управления), исполнительный механизм и регулирующий орган.

Конкретные типы средств автоматизации выбираются с учетом особенностей технологического процесса и его параметров. В первую очередь принимают во внимание такие факторы, как пожаро- и взрывоопасность, агрессивность и токсичность среды, число параметров, которые принимают участие в управлении, и их химические свойства, дальность передачи сигналов информации и управления, необходимые точность и быстродействие. Эти факторы определяют выбор методов измерения технологических параметров, необходимые функциональные возможности регуляторов и приборов (законы регуляции, показание, запись и т.д.), диапазоны измерения, классы точности, вид дистанционной передачи и т.д. [10].

Конкретные приборы и средства автоматизации подбираются по справочной литературе, исходя из следующих рассуждений:

– для контроля и регулирования одинаковых параметров технологического процесса необходимо применять однотипные средства автоматизации, которые выпускают серийно. При этом нужно отдавать преимущество приборам и средствам отечественного производства;

– при большом количестве одинаковых параметров рекомендуется применять многоканальные приборы;

– при автоматизации сложных технологических процессов необходимо использовать вычислительные и управляющие машины (ПЛК, микроконтролеры);

– класс точности приборов должен отвечать технологическим требованиям;

– для автоматизации технологических аппаратов с агрессивными или пищевыми средами необходимо предусматривать установку специальных приборов, а в случае применения приборов в нормальном выполнении нужно защищать их.

Так система управления процессом сироповарения, обеспечивает:

– регулирование количества сахара в реакторе;

– регулирование количества воды в реакторе;

– регулирование количества кислоты в реакторе;

– регулирование количества соды в реакторе;

– регулирование температуры в реакторе;

– контроль уровней с сигнализацией верхнего и нижнего пределов уровня;

– контроль расхода пара;

– контроль количества готового продукта;

– контроль качества готового продукта;

– контроль перепада давления на фильтре;

– дистанционное управление электроприводами.

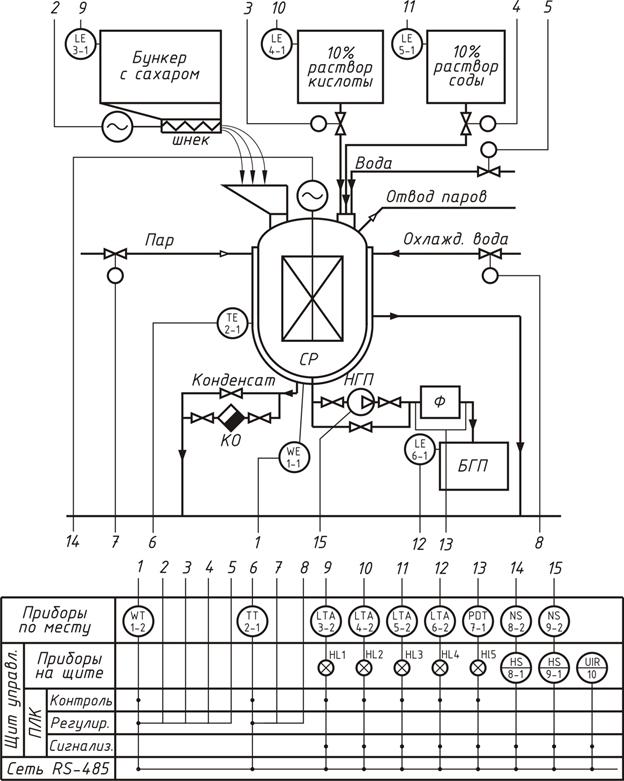

Функциональная схема автоматизации реализована с применением современного ОВЕН ПЛК-150 и представлена на рисунке 9.1.

Для измерения количества сахара, воды, раствора кислоты и соды используется весовой измеритель, который измеряет массу всего реактора с компонентами. После загрузки компонентов по заранее определенной программе включается подогрев реактора. Датчиком температуры является термометр сопротивления ТСМ (50М), а регулирующий орган установлен на линии подачи пара в рубашку реактора. Аналогично работает контур регулирования охлаждения сиропа. После окончания приготовления сиропа включается насос по перекачке его через фильтр в бункер готового продукта. Насос включается автоматически после окончания приготовления сиропа или вручную, с помощью кнопки управления КУ-220 и пускателя ПБР-3А, со щита управления. Уровень в бункерах контролируется с помощью акустического сигнализатора уровня АСУ. Перепад давления на фильтре контролируется с использованием дифференциального манометра Сапфир-22ДД.

Рисунок 9.1 – Функциональная схема автоматизации

ПРИЛОЖЕНИЯ

П р и л о ж е н и е А

Таблица А.1 – Динамическая вязкость сахарных растворов m×103, Па×с [2]

| t, °С | Концентрация, b, % | ||||||

| 0,80 | 1,50 | 2,50 | 4,6 | 10,00 | 34,40 | 230,00 | |

| 0,65 | 1,20 | 1,90 | 3,40 | 7,00 | 20,40 | 113,00 | |

| 0,55 | 0,95 | 1,50 | 2,50 | 4,94 | 14,40 | 64,00 | |

| 0.47 | 0,80 | 1,20 | 1,90 | 3,73 | 9,00 | 37,40 | |

| 0,40 | 0,67 | 0,95 | 1,50 | 2,89 | 6,80 | 26,40 | |

| 0,36 | 0,59 | 0,85 | 1,25 | 2,30 | 5,22 | 16,00 | |

| 0,32 | 0,50 | 0,70 | 1,05 | 1,95 | 4,00 | 12,30 | |

| 0,28 | 0,43 | 0,62 | 0,90 | 1,51 | 3,28 | 9,00 | |

| 0,25 | 0,37 | 0,54 | 0,78 | 1,37 | 2,70 | 7,00 | |

| 0,23 | 0,33 | 0,47 | 0,68 | 1,17 | 2,20 | 5,40 |

Таблица А.2 – Плотность сахарных растворов r×10-3 кг/м3[2]

| t, °С | Концентрация, b, % | ||||||

| 1,032 | 1,074 | 1,120 | 1,169 | 1,221 | 1,278 | 1,338 | |

| 1,028 | 1,070 | 1,115 | 1,164 | 1,216 | 1,273 | 1,334 | |

| 1,023 | 1,065 | 1,110 | 1,158 | 1,210 | 1,267 | 1,328 | |

| 1,018 | 1,059 | 1,104 | 1,152 | 1,205 | 1,261 | 1,322 | |

| 1,012 | 1,053 | 1,098 | 1,146 | 1,199 | 1,255 | 1,315 | |

| 1,005 | 1,047 | 1,092 | 1,140 | 1,192 | 1,248 | 1,309 | |

| 0,998 | 1,049 | 1,085 | 1,133 | 1,185 | 1,241 | 1,302 |

Таблица А.3 – Показатели, характеризующие плотность сахарного сиропа [2]

| Процентное содержание сахара, % | Плотность раствора при 20 °С, кг/м3 | Температура кипения в открытой посуде, °С |

| 1,229 | 101,9 | |

| 1,236 | 103,1 | |

| 1,316 | 103,9 | |

| 1,347 | 105,3 | |

| 1,378 | 107,4 | |

| 1,411 | 110,3 | |

| — | 114,5 | |

| — | 122,6 | |

| — | 127,0 | |

| — | 165,0 |

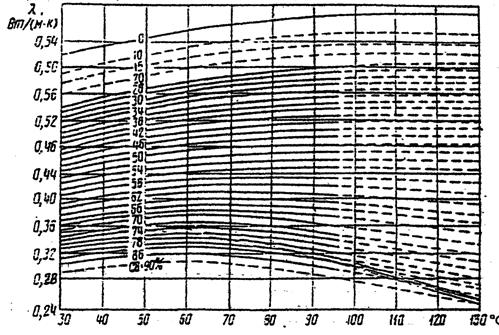

Рисунок А.1 – Теплопроводность сахарного раствора l, Вт/(м·К) [2]

Таблица А.4 – Физические свойства воды (на линии насыщения) [6]

пересчёт в СИ: 1 кг/см 2 = 9,81∙104 Па

П р и л о ж е н и е Б

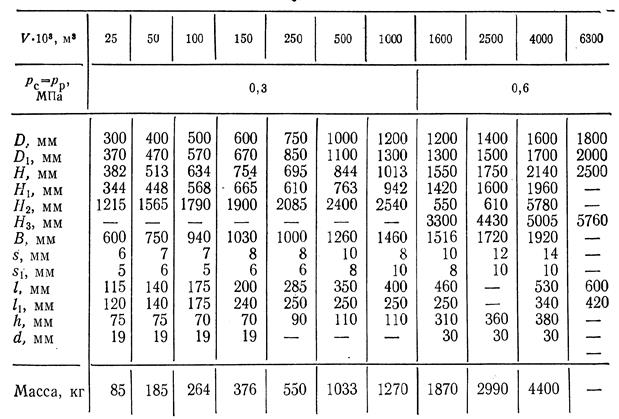

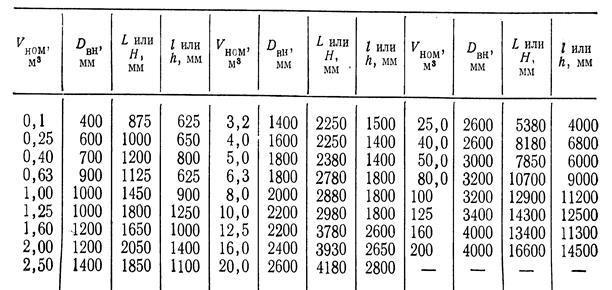

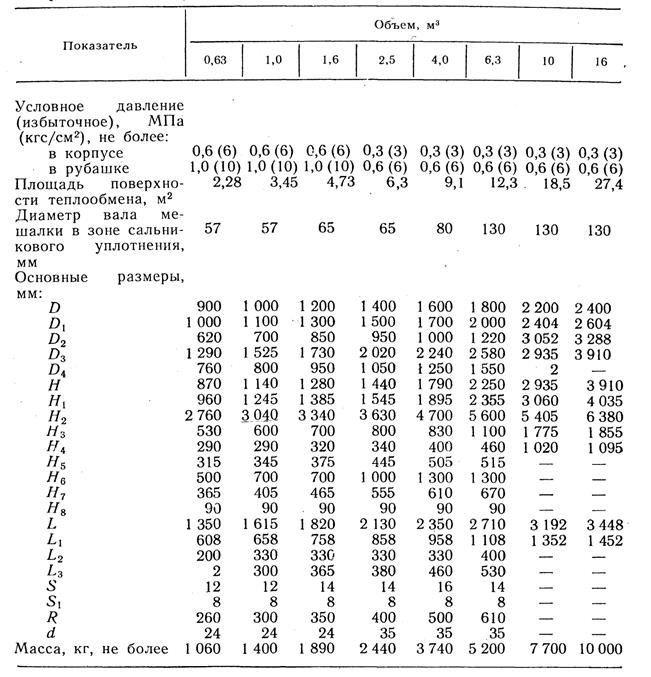

Таблица Б.1 – Основные технические данные стальных эмалированных аппаратов с перемешивающим устройством [4]

Таблица Б.2 – Основные технические данные стальных емкостей для хранения и выдачи жидкостей [4]

Примечание. L и H – длина и высота аппарата, l и h – длина и высота цилиндрической обечайки.

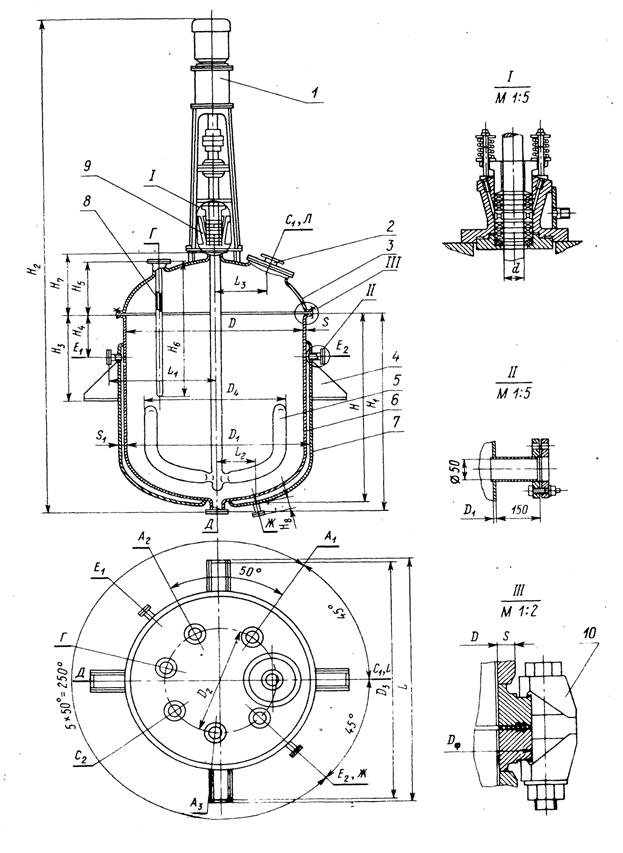

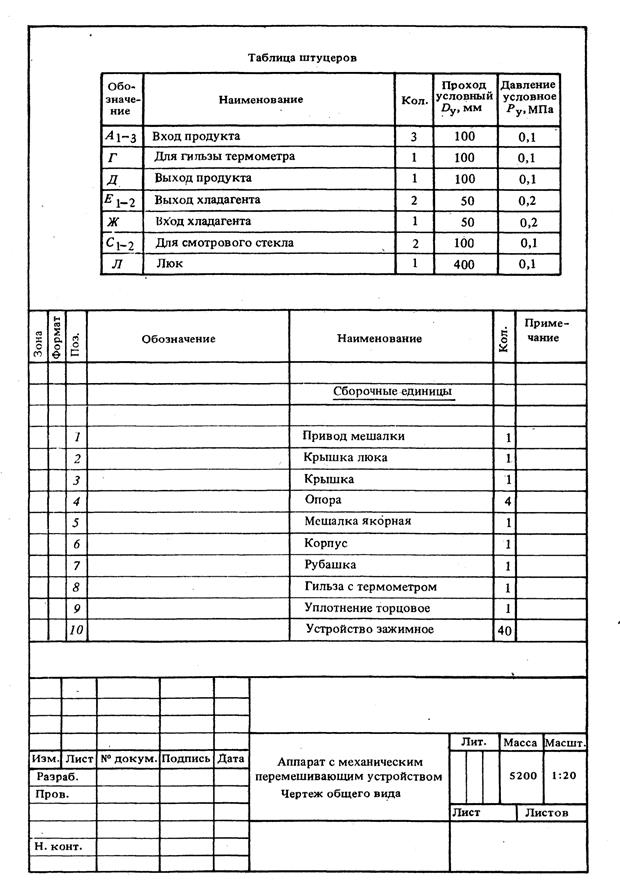

Рисунок Б.1 – Аппарат с механическим перемешивающим устройством (с поверхностью теплообмена в виде рубашки). Чертеж общего вида [4]

Таблица Б.3 – Основные технические данные стальных эмалированных аппаратов с перемешивающим устройством [4]

Рисунок Б.2 – Аппарат с механическим перемешивающим устройством

(поверхностью теплообмена в виде рубашки).

Чертеж общего вида [5].

Рисунок. Б.2 – Аппарат с механическим перемешивающим устройством (с поверхностью теплообмена в виде рубашки). (Продолжение).

П р и л о ж е н и е В

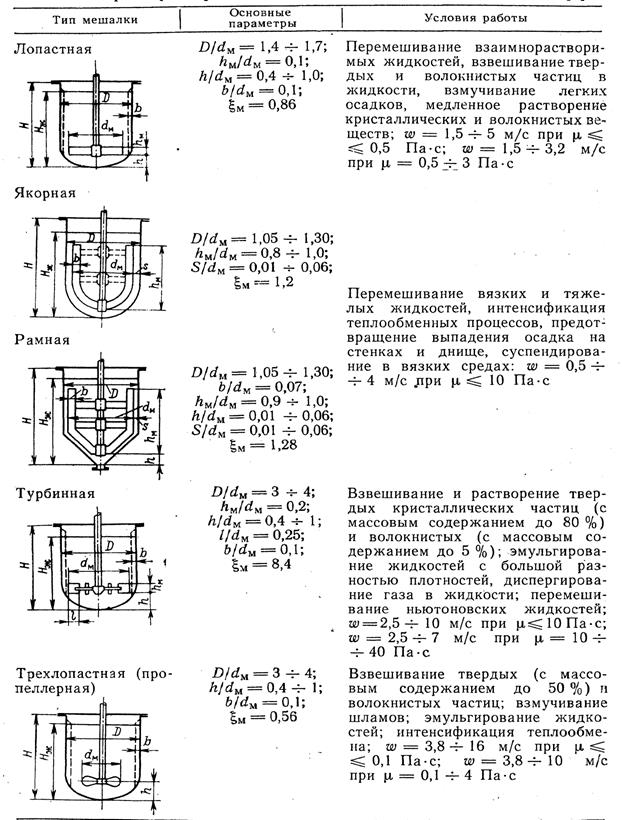

Таблица В.1 – Основные параметры и условия работы перемешивающих устройств [5]

П р и л о ж е н и е Г

Таблица Г.1 – Технические характеристики рамных фильтр-прессов РОР, РОМ, РЗР, РЗМ

| Размер рам в свету, мм | Тип фильтр-пресса | Площадь поверхности фильтрования, м2 | Тол-щина рам , мм | Раб. давление, МПа | Температура рабочей среды, °С | Установ-ленная мощность, кВт | Габаритные размеры, мм | Масса, кг | ||

| длина | ширина | высота | ||||||||

| 315 ´ 315 | РОР, РЗР | до + 45 | ‑ | |||||||

| 2,8 | ||||||||||

| 5,6 | ||||||||||

| 630 ´ 630 | РОМ,РЗМ | 16,0 | 0,8 | до + 45 | 3,0 | |||||

| 22,4 | ||||||||||

| 25,0 | ||||||||||

| 35,5 |

Таблица Г.2 – Технические характеристики рамных фильтр-прессов ФКО

| Характеристики | Тип фильтр-пресса | ||||

| ФКО 1 | ФКО 2 | ФКО 4 | ФКО 6 | ||

| Производительность, л/час | |||||

| Объём межплитного пространства, м3 | 0,01 | 0,02 | 0,035 | 0,05 | |

| Площадь поверхности фильтрования, м2 | |||||

| Раб. давление МПа | 0,4 | ||||

| Температура рабочей среды, С | до + 60 °С | ||||

| Установленная мощность, кВт | ручной зажим | ||||

| Габаритные размеры, мм | длина | ||||

| ширина | |||||

| высота | |||||

| Масса, кг | |||||

| Толщина фильтровального картона,мм | |||||

| Количество плит | |||||

| Размер плит | 385 ´ 385 | ||||

П р и л о ж е н и е Д

Таблица Д.1 – Технические характеристики пластинчатого (шиберного) насоса

| Характеристики | Марка насоса | |||

| НП-0,55 | НП-2,2 | НП-3 | НП-4 | |

| Производительность, л/мин | до 70 | |||

| Давление нагнетания, МПа | ||||

| Мощность, кВт | 0,55 | 2,2 | ||

| Наружный диаметр патрубков, всасывающего и нагнетающего, мм | Ду32 | Ду32 | Ду50 | Ду50 |

| Габаритные размеры, мм | 410´230´240 | 410´230´240 | ||

| Масса, кг, не более |

Таблица Д.2 – Технические характеристики центробежно-шнекового (дискового) насоса

| Характеристики | Марка насоса | |||

| ЦНШ-1,1 | ЦНШ-3 | ЦНШ-5,5 | ЦНШ-7,5 | |

| Производительность, м3/ч | до 5 | до 7 | до 10 | |

| Мощность двигателя, кВт | 1,1 | 5,5 | 7,5 | |

| Число оборотов двигателя об/мин | ||||

| Шаг витков шнека, мм | ||||

| Габаритные размеры, мм | 520´279´356 | 620´279´356 | ||

| Масса, кг, не более |

Дата добавления: 2015-06-17; просмотров: 4754;