Устройства для загрузки шихтовых материалов в доменную печь

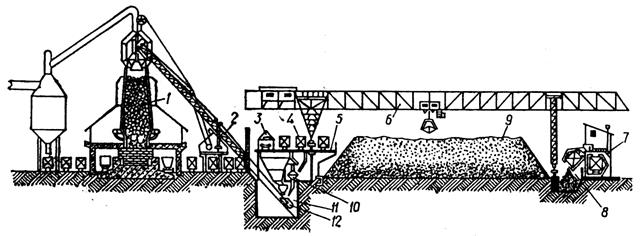

Рудный двор предназначен для приема, складирования, сортировки и усреднения поступающих материалов. Их доставка и перемещение производятся рельсовым транспортом, кранами и транспортерами. Площадь рудного двора определяется потребностью в материалах, размещение необходимых запасов и обеспечением однородности их физических и химических свойств. Основными участками двора (рис. 16) являются разгрузочная эстакада с приемной траншеей и площадки штабелей руд (склад усреднения).

Рис. 16 Поперечный разрез доменного цеха: 1 – доменная печь; 2 – скиповый подъемник; 3 – галерея коксового транспорта; 4 – перегрузочный вагон; 5 – бункерная эстакада; 6 – рудный мостовой перегружатель; 7 – штабель железорудной шихты; 8 – вагоноопрокидыватель; 9 – приемная траншея; 10 – вагон-весы; 11- скиповая яма; 12 - скип

Прибывающий материал доставляют на разгрузочную эстакаду в саморазгружающихся вагонах с открывающимися днищами или в открытых вагонах с высокими бортами. Для разгрузки последних рудный двор оборудован вагоноопрокидывателями башенного типа с опрокидывающейся люлькой производительностью до 30 вагонов или 3000 т материала 1 ч. Основное оборудование рудного двора - рудногрейферный кран-перегружатель, перекрывающий своим пролетом (115 м) всю ширину двора. Число рудно-грейферных кранов зависит от площади и запаса материалов рудного двора. Производительность одного крана достигает 400 м3/ч.

Снабжение доменных печей шихтовыми материалами осуществляется через бункерную эстакаду, которая располагается вдоль линии печей со стороны, противоположной газоочистке и выпуску чугуна, и обеспечивает запас агломерата на 16-24 ч и кокса на 4-6 ч работы печей. Эстакада возвышается над нулевой отметкой цеха на 10 м и имеет два ряда бункеров. Два-четыре ближних к оси печи бункера являются коксовыми, а остальные (до тридцати двух-тридцати четырех) служат для размещения агломерата и добавок. Кокс подается в бункера эстакады от коксовых батарей или коксового силоса самоходными саморазгружающимися вагонами или транспортерами. Аналогично подают агломерат с аглофабрики.

Доставка шихтовых материалов на колошник доменной печи и загрузка их в приемную воронку засыпного аппарата над колошником производятся на большинстве доменных печей наклонным скиповым подъемником. Два скипа попеременно поднимаются и опускаются по рельсовым путям наклонного моста при помощи скиповой лебедки грузоподъемностью >25 т при скорости подъема 4 м/с. Скип представляет собой вагонетку из листовой стали, облицованную изнутри по бокам и днищу плитами марганцовистой стали, мало истирающейся от трения загружаемых и разгружаемых материалов. Объем скипов для печей полезным объемом 2700 м3 составляет 14 м3.

В крайнем положении скипы ставят в скиповую яму под загрузку. В ней установлено оборудование для сортировки, взвешивания и загрузки в скип материалов. Под коксовыми бункерами расположены дисковые грохоты для отсева коксовой мелочи. Коксовые весы (воронка-весы) взвешивают часть кокса, прошедшую через грохоты. Навеска набирается в воронку автоматически и разгружается из воронки в скип за 6-8 с.

Для забора материалов из бункеров для агломерата (руды) и добавок, располагающихся на большую длину вдоль линии печей, их взвешивания и разгрузки в скипы служат вагон-весы, которые имеют грузоподъемность >40 т и передвигаются по рельсовому пути под бункерами эстакады со скоростью 2 м/с. Несмотря на автоматизацию работы вагон-весов, они являются механизмом периодического действия, имеют ограниченную производительность и не связаны с автоматической системой загрузки доменной печи. Во вновь сооружаемых доменных цехах и в некоторых действующих цехах современного типа стремятся заменить вагон-весы системой непрерывной транспортерной подачи материалов в скипы, а в ряде случаев и на колошник.

В разработанной в настоящее время системе загрузки в печь без скипов применена сквозная подача материалов из бункеров эстакады в приемную воронку засыпного аппарата над колошником печи при помощи транспортеров. Агломерат и кокс подают на первый транспортер через пластинчатые питатели и виброгрохоты под бункерами. Выгрузку материалов на транспортер производят в определенном порядке и с холостыми промежутками на ленте по 20-25 м. Это необходимо для сочетания непрерывной работы транспортера и периодической загрузки материалов на колошнике печи. Порядок и промежутки расположения материалов сохраняются до засыпного аппарата. Производительность транспортеров 600 т/ч достаточна для бесперебойного питания печи шихтовыми материалами.

Дата добавления: 2015-06-22; просмотров: 3356;