Производство кокса

Исходным сырьем для получения кокса являются особые сорта каменных углей, называемых коксующимися. Для снижения содержания золы в коксе угли, используемые для коксования, подвергают обогащению (гравитационным и флотационным методами). Подготовка углей к коксованию заключается в дроблении (до 3 мм) и тщательном смешивании угольной шихты.

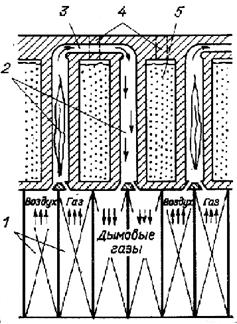

Кокс получают в коксовых печах, представляющих узкую камеру высотой ~4 и длиной 15 м. Обогрев печи осуществляется с боков через стенки из огнеупорного кирпича. Для увеличения скорости нагрева угольной шихты и снижения температурной неоднородности по сечению печи ее ширина не превышает 0,5 м. Чтобы уменьшить тепловые потери, коксовые печи объединены в группы - батареи; число печей в батарее достигает 60-70. Для повышения температуры коксования и экономичности процесса воздух, используемый для сжигания топлива, а часто и газ, предварительно нагревают в регенераторах, расположенных под печами. Схематически разрез коксовой батареи показан на рис. 9.

Рис. 9 Коксовая батарея: 1 - регенераторы; 2 - обогревательные простенки; 3 - обводной канал; 4 – отверстия для загрузки шихты; 5 - камера коксования

Шихту загрузочным вагоном транспортируют к камере, и через специальные отверстия загружают в нее. Одна из наиболее распространенных схем нагрева заключается в том, что в обогревательный простенок снизу, из регенераторов поступают воздух и доменный газ, нагретые до 900-1000 0С. Горение газа происходит в простенке, осуществляется нагрев стенок двух соседних камер. Продукты сгорания вверху через перекидной канал попадают в другой простенок, опускаются по нему, обогревая две другие стенки камер, и затем проходят через регенераторы, нагревают их и с температурой 300-400 °С уходят в дымовую трубу. Периодически (через 20-30 мин) происходит смена направления движения газов: через нагретые регенераторы подают воздух и газ, а через остывшие – продукты сгорания. Выделяющиеся в результате пиролиза угля химические продукты отсасывают в газосборник, а затем по газопроводу коксовый газ направляют в химическое отделение цеха. Продолжительность периода коксования ~15 ч. за это время происходит нагрев шихты и образовавшегося кокса до 1100-1200 0С. По окончании периода коксования на стороне выдачи специальная двересъемная машина снимает дверь. В это время с другой стороны коксовыталкиватель снимает вторую дверь и вводит в камеру штангу, которой выталкивает коксовый пирог в металлический коксотушильный вагон. Выход коксового пирога из камеры облегчается его усадкой при коксовании и тем, что ширина камеры увеличивается в сторону разгрузки. Коксотушильный вагон отвозит раскаленный кокс в тушильную башню, где он охлаждается потоком воды. После этого кокс выгружают на специальной площадке (рампе) и через 30-40 мин, в течение которых охлаждаются крупные куски в результате испарения влаги, транспортером подают на коксосортировку, где разделяют на классы по крупности.

Подготовленная шихта загружается в камеру через специальные отверстия. Обогрев печи осуществляется с боков через стенки огнеупорного кирпича путем сжигания газа в обогревательных простенках. Сущность процессов, происходящих при коксовании, можно представить следующим образом. При нагревании угольной шихты до 100-120 °С испаряется влага, при дальнейшем нагревании до 300-350 °С наблюдается потеря адсорбированных углем газов и легколетучих продуктов разложения. Начиная с 350 °С появляется жидкая фаза, образующаяся в результате плавления легкоплавких составляющих угля. При дальнейшем повышении температуры этот расплав растворяет остальные компоненты. В этот период из размягченной массы угля интенсивно выделяются летучие. Постепенно изменяется химический состав спекаемого вещества и угольная масса начинает загустевать. При этом фиксируется пористая структура материала, образовавшаяся ранее при бурном выделении газообразных продуктов коксования. При 500-600 СС в печи вновь образуется твердый продукт, называемый полукоксом. Дальнейший нагрев приводит к образованию кокса, в этот период заканчивается выделение летучих и усадка пирога, приводящая к образованию в нем большого количества трещин. По достижении высоких температур (1000-1100 °С) происходит стабилизация кристаллической решетки углеродистого вещества кокса, что способствует улучшению его качества.

В каменных углях содержится всегда значительное количество серы. Вследствие восстановительной атмосферы сера в процессе коксования удаляется в небольшой степени: основная ее часть переходит в кокс.

Кроме кокса в процессе коксования получают коксовый газ, каменноугольную смолу. Из 1т угольной шихты получают ~700 кг кокса, ~20 кг смолы и 300-350 м3 коксового газа. Смола и газ являются ценным химическим сырьем. Бензол, аммиак и другие вещества, извлеченные из смолы и газа, используют для производства многих химических продуктов (лаков, красок, пластмасс, сельскохозяйственных удобрений и др.). Очищенный коксовый газ, содержащий 55-60 % Н2 и ~25 % СН4, применяют в металлургических печах в качестве топлива и восстановителя.

Кокс содержит 85-88 % С, 9-13 % золы, 0,7-1,2 % летучих , 5,5-2 % S, <0,02 % P и 2-6 % влаги.

Дата добавления: 2015-06-22; просмотров: 2127;