Тема №15. Расчет и проектирование турбомашин

Предварительное проектирование проточной части

Это первый этап проектирования многоступенчатой газовой турбины, который базируется на использовании математической модели так называемого второго иерархического уровня, это задача оптимизации решается на основании комплексных технико-экономических критериев качества (газодинамического, прочностного и технологического) при заданных исходной конструктивной схеме ГТУ и ее основных параметрах. Данный этап включает нижеследующие подэтапы.

Определение теплового перепада на турбину с учетом выходного диффузора

На выходе из последней ступени газовой турбины устанавливают диффузор — аэродинамическое устройство, предназначенное для преобразования части кинетической энергии выходной скорости в потенциальную (см. лекцию №16). Скорость потока на выходе из диффузора уменьшается, а статическое давление увеличивается. Поскольку давление на выходе из турбины определяется из расчета цикла ГТУ или задается внешними условиями, установка выходного диффузора приводит к увеличению располагаемого теплоперепада в самой турбине на величину (рис. 15.1)  с соответствующим увеличением степени расширения в турбине

с соответствующим увеличением степени расширения в турбине  , где

, где  , а

, а  — степень повышения давления (статического) в диффузоре.

— степень повышения давления (статического) в диффузоре.

Поскольку реальный процесс течения газа в проточной части турбины с диффузором сопровождается дополнительными потерями как в лопаточном аппарате, так и в самом диффузоре, внутренняя работа, развиваемая турбиной, в рассматриваемом случае будет равна:

,

,

где  ;

;  — внутренний КПД собственно газовой турбины с учетом дополнительных потерь, обусловленных увеличением располагаемого теплоперепада и, соответственно, степени расширения

— внутренний КПД собственно газовой турбины с учетом дополнительных потерь, обусловленных увеличением располагаемого теплоперепада и, соответственно, степени расширения  ;

;  — КПД( качество) диффузора.

— КПД( качество) диффузора.

Рис. 15.1. Рабочий процесс многоступенчатой турбины с выходным диффузором в h-S – диаграмме

Поскольку гидравлические потери в диффузорах обычно принято оценивать безразмерным коэффициентом гидравлического сопротивления  :

:

,

,

КПД диффузора можно в этом случае определить, пользуясь простой зависимостью  .

.

Скорость на выходе из диффузора в стационарных ГТУ принимается обычно равной 80—100 м/с, в связи с чем потери в выпускном тракте турбины при умеренных поперечных габаритных его размерах относительно малы.

Для хорошо спрофилированных диффузоров, когда направление потока на выходе из последней ступени турбины близко к осевому,  = 0,6…0,7. Если на выходе из турбины угол a2 существенно отличается от 90° (более чем на ±10…15°), между рабочим колесом последней ступени и диффузором устанавливают спрямляющую кольцевую решетку лопаток, обеспечивающую малую закрутку потока на входе в диффузор в широком диапазоне режимов работы ГТУ.

= 0,6…0,7. Если на выходе из турбины угол a2 существенно отличается от 90° (более чем на ±10…15°), между рабочим колесом последней ступени и диффузором устанавливают спрямляющую кольцевую решетку лопаток, обеспечивающую малую закрутку потока на входе в диффузор в широком диапазоне режимов работы ГТУ.

Как правило, во всем диапазоне изменения отношения u/cф КПД турбины с диффузором выше КПД турбины без диффузора, особенно в области u/cф > (u/cф)oпт, причем зависимость  = f (u/cф) для рассматриваемого случая становится более пологой.

= f (u/cф) для рассматриваемого случая становится более пологой.

Определение числа ступеней

Число ступеней определяют с учетом следующих органически связанных критериев:

газодинамического, обусловливающего реализацию возможно более высокой экономичности (КПД) проточной части при высокой аэродинамической нагрузке каждой ступени, т. е. минимально допустимого с учетом достаточно высокой экономичности числа ступеней;

прочностного, при котором обеспечивается надежность лопаточного аппарата турбины в течение заданного периода работы;

технико-экономического, позволяющего выбрать вариант проточной части с оптимальным сочетанием экономичности, удельной металлоемкости, годовых удельных расчетных затрат при производстве и эксплуатации ГТУ.

При проектировании проточной части газовой турбины для принятой конструктивной схемы ГТУ исходными являются следующие параметры: расход газа G, теплоперепад на турбину Hт, начальные параметры газа  и

и  , частота вращения п. Частота вращения ротора п (w) в зависимости от конструктивной схемы ГТУ задается условиямиi работы привода (полезной нагрузки) у потребителя или рассчитывается исходя из необходимости обеспечения совместной работы турбины и приводимого ею компрессора.

, частота вращения п. Частота вращения ротора п (w) в зависимости от конструктивной схемы ГТУ задается условиямиi работы привода (полезной нагрузки) у потребителя или рассчитывается исходя из необходимости обеспечения совместной работы турбины и приводимого ею компрессора.

Механическая работа (мощность) на валу турбины в зависимости от конструктивной схемы ГТУ определяется полезной нагрузкой из соответствующего уравнения баланса мощностей, когда полезная нагрузка Ne = 0. Так, для схем ГТУ со свободной силовой турбиной мощность компрессорной турбины Nтк:

Nтк = Nк +DNмех

DNмех — мощность, соответствующая механическим потерям.

Отсюда

Hтк.из = (Nк +DNмех)/( G  )

)

Выше было указано (Тема №7), что коэффициент нагрузки ступени  не должен превышать 1,3…1,6, поскольку при более высоких значениях заметно снижается КПД ступени, а окружная скорость становится выше допустимой по условиям прочности лопаток и дисков. Исходя из практики проектирования и уровня механических свойств применяемых в стационарном газотурбостроении материалов, наиболее приемлемыми с учетом высказанных соображении качениями окружной скорости являются uср

не должен превышать 1,3…1,6, поскольку при более высоких значениях заметно снижается КПД ступени, а окружная скорость становится выше допустимой по условиям прочности лопаток и дисков. Исходя из практики проектирования и уровня механических свойств применяемых в стационарном газотурбостроении материалов, наиболее приемлемыми с учетом высказанных соображении качениями окружной скорости являются uср  330…350 м/с, что соответствует теплоперепаду для единичной ступени на уровне 150…220 кДж/кг. Для охлаждаемых ступеней высокотемпературных газовых турбин принимают более высокие значения uср

330…350 м/с, что соответствует теплоперепаду для единичной ступени на уровне 150…220 кДж/кг. Для охлаждаемых ступеней высокотемпературных газовых турбин принимают более высокие значения uср  400 м/с, соответственно теплоперапады единичных ступеней при этом достигают 350…450 кДж/кг, a

400 м/с, соответственно теплоперапады единичных ступеней при этом достигают 350…450 кДж/кг, a  =2,0…2,2.

=2,0…2,2.

В первом приближении минимальное число ступеней турбины:

Обычно в современных газовых турбинах число ступеней z  4…5.

4…5.

В первом приближении, например, на стадии эскизного проектирования теплоперепад турбины  можно распределить равномерно по отдельным ступеням. Однако при детальных расчетах (на стадии технического и рабочего проектирования) развиваемую полезную работу следует распределять по ступеням дифференцированно. Так, для первой ступени многоступенчатой турбины или ТВД многовальной турбины, работающей при наиболее высоких начальных температурах, обычно задают относительно высокий теплоперепад при реактивности rср

можно распределить равномерно по отдельным ступеням. Однако при детальных расчетах (на стадии технического и рабочего проектирования) развиваемую полезную работу следует распределять по ступеням дифференцированно. Так, для первой ступени многоступенчатой турбины или ТВД многовальной турбины, работающей при наиболее высоких начальных температурах, обычно задают относительно высокий теплоперепад при реактивности rср  10…20 %, что позволяет обеспечить благоприятные температурные условия для рабочих лопаток как первой, так и последующих ступеней. В некоторых случаях относительно больший теплоперепад задают также для последней ступени (на 10…20 % выше среднего) в целях повышения ее КПД, поскольку, особенно при больших значениях G, осевые составляющие скорости выхода потока приходится вынужденно принимать весьма высокими (с2a

10…20 %, что позволяет обеспечить благоприятные температурные условия для рабочих лопаток как первой, так и последующих ступеней. В некоторых случаях относительно больший теплоперепад задают также для последней ступени (на 10…20 % выше среднего) в целях повышения ее КПД, поскольку, особенно при больших значениях G, осевые составляющие скорости выхода потока приходится вынужденно принимать весьма высокими (с2a  280…300 м/с). При этом стремятся удовлетворять условию a2 = 90±(5..10)°.

280…300 м/с). При этом стремятся удовлетворять условию a2 = 90±(5..10)°.

Оставшуюся часть суммарной работы (теплоперепада)  обычно распределяют либо поровну между промежуточными ступенями, либо пропорционально коэффициентам нагрузки отдельных ступеней.

обычно распределяют либо поровну между промежуточными ступенями, либо пропорционально коэффициентам нагрузки отдельных ступеней.

Определение основных габаритных размеров последней ступени

Площадь кольцевого сечения F2 проточной части на выходе из последней ступени турбины (ометаемую площадь) находят из уравнения неразрывности, которое в рассматриваемом случае выражается формулой:

.

.

В тоже время из соотношения  следует, что требуемое значение

следует, что требуемое значение  может быть получено при различных сочетаниях

может быть получено при различных сочетаниях  и

и  . Реальный диапазон значений

. Реальный диапазон значений  и

и  следует выбирать с учетом обеспечения прочности рабочих лопаток и дисков последней ступени. В рабочей лопатке возникают напряжения растяжения от действия ЦБС и напряжения изгиба от воздействия потока рабочего тела.

следует выбирать с учетом обеспечения прочности рабочих лопаток и дисков последней ступени. В рабочей лопатке возникают напряжения растяжения от действия ЦБС и напряжения изгиба от воздействия потока рабочего тела.

Напряжения растяжения от действия ЦБС будут иметь максимальное значение в корневом сечении лопатки.

Допускаемые напряжения растяжении в лопатке  могут быть связаны с величиной

могут быть связаны с величиной

,

,

где  - плотность материала лопатки;

- плотность материала лопатки;  - коэффициент разгрузки пера (см. табл. 15.1);

- коэффициент разгрузки пера (см. табл. 15.1);  -- круговая частота вращения ротора.

-- круговая частота вращения ротора.

Величину среднего диаметра при этом обычно принято вычислять через значение  .

.

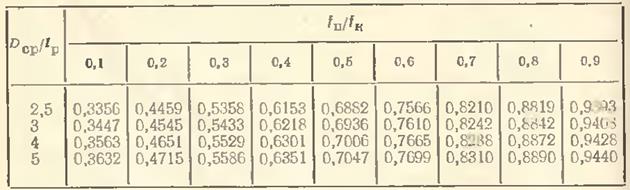

Таблица 15.1

Значение коэффициента разгрузки  лопатки переменного сечения в зависимости от

лопатки переменного сечения в зависимости от  /

/  при различных отношениях площадей профиля

при различных отношениях площадей профиля  /

/

Для обеспечения надежной работы лопатки газовой турбины следует иметь запас ее прочности, как правило, по отношению к пределу длительной прочности материала  , который зависит от температуры t и заданного срока службы t. Его значения для лопаточных материалов, применяемых в газотурбостроении, приведены различных справочниках свойств сталей и сплавов.

, который зависит от температуры t и заданного срока службы t. Его значения для лопаточных материалов, применяемых в газотурбостроении, приведены различных справочниках свойств сталей и сплавов.

Температуру рабочей лопатки принимают равной температуре заторможенного потока газа перед лопаткой в относительному движении  .

.

Коэффициент запаса прочности для лопаток газовых турбин должен составлять по величине суммарных напряжений (растяжения и изгиба)  > 1,75…1,8, по величине только напряжений растяжения не менее 2.

> 1,75…1,8, по величине только напряжений растяжения не менее 2.

Периферийный (наружный) диаметр ступени может быть найден по формуле Dп= Dсp + lp. Величина Dп характеризует максимальный поперечный габаритный размер газотурбинного двигателя. Ограничения максимального значения Dп накладываются требованиями обеспечения транспортабельности блока турбокомпрессорной группы ГТУ и минимальной массы турбины. Его следует согласовать с максимально допустимым по условиям прочности и технологии изготовления корневым диаметром ступени Dк = Dсp - lp определяющим, в свою очередь, наружный диаметр диска (ротора). Обычно Dкmax ~ 1600…1700 мм.

Найденное значение Dк должно быть проверено расчетом диска на прочность.

Выбор конструктивной схемы проточной части

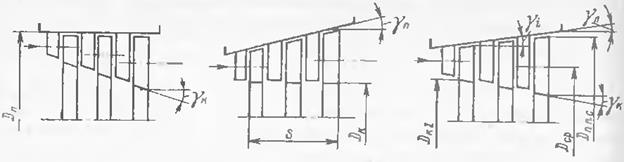

При выбранных периферийном (среднем) диаметре и выходной длине рабочей лопатки последней ступени возможно различное конструктивное выполнение проточной части многоступенчатой турбины в eё меридиональном сечении. Схема на рис. 15.2а с Dп=const позволяет получить турбину с наименьшим числом ступеней, поскольку при этом достигаются максимальные окружные скорости, а следовательно, и срабатываемые теплоперепады на каждую ступень. В то же время длины лопаток всех ступеней (за исключением последней) получаются наименьшими по сравнению с другими схемами. При ее реализации, однако, могут возникнуть трудности из-за более высоких напряжений в дисках и лопатках первых ступеней,, а также из-за больших диаметров поковок дисков.

Наружный диаметр диска в этой схеме можно уменьшить, применив рабочие лопатки с удлиненной ножкой.

а. б. в.

Рис. 15.2. Конструктивные схемы проточных частей многоступенчатых турбин: а. – Dп=const; б. – Dк=const; в. – Dср=const

Схема Dп=const нашла широкое применение в авиационных ГТД, в которых существует необходимость снижать максимальное поперечное сечение двигателя.

Схема на рис. 15.2 б с Dк=const обладает технологическим преимуществом по сравнению с предыдущей, особенно при цельнокованом или сварном роторе, поскольку наружные диаметры дисков в ней одинаковы. Однако из-за меньших окружных скоростей в первых ступенях может возникнуть необходимость в увеличении числа ступеней или повышении их нагрузки, что в результате приведет к снижению КПД турбины. Длина лопаток всех ступеней (за исключением последней) получается большей, что благоприятно сказывается на КПД турбины при малых объемных расходах газа.

Проточная часть по схеме на рис. 15.2 в, при которой как Dк, так и Dпи Dсрменяются от ступени к ступени, представляет общий случай. Ее частным случаем является схема, при которой Dcp = const. Положительным качеством этой схемы является возможность получения наименьших углов расткрытия проточной части, что благоприятно отражается на КПД турбины.

Данная схема нашла широкое применение в энергетических ГТЭ большой мощности.

Для каждой из приведенных схем можно выполнить проточную часть турбины в различных вариантах очертания ступеней в меридиональной плоскости. Наиболее распространен вариант, когда наружную поверхность рабочего колеса выполняют цилиндрической, а внешний обвод сопловых лопаток — либо конической формы, либо двоякой кривизны. В указанном случае допускаются большие осевые смещения ротора относительно статора.

Определение угла раскрытия проточной части

Для достижения высокого КПД при проектировании проточной части газовой турбины следует задавать угол ее расширения в меридиональном сечении (угол раскрытия) достаточно малым. Так, при переходе от одного лопаточного венца к другому для смежных венцов этот угол не следует допускать  >10…15°, а суммарный угол раскрытия проточной части

>10…15°, а суммарный угол раскрытия проточной части  >15…25° (см. рис. 15.2). Скосы обводов лопаточных венцов целесообразно заканчивать до начала косого среза в лопаточных каналах.

>15…25° (см. рис. 15.2). Скосы обводов лопаточных венцов целесообразно заканчивать до начала косого среза в лопаточных каналах.

Угол раскрытия определяется конструктивной схемой проточной части, а также осевой шириной лопаточных венцов и межвенцовыми осевыми зазорами. Осевая ширина лопаточных венцов, в свою очередь, определяется допустимым запасом прочности по значению изгибающих напряжений, которые возникают от воздействия газового потока, а для рабочих лопаток — и от центробежных сил.

На предварительных стадиях проектирования, когда выбирают конструктивную схему проточной части и определяют ее основные габаритные размеры, еще не имеется результатов газодинамического и прочностного расчетов лопаточных венцов. В связи с этим осевую ширину лопаток оценивают приближенно с использованием соответствующих данных по лопаткам ступеней аналогичного типа. При небольшом различии геометрических размеров проектируемых ступеней от прототипа можно принимать одинаковой их относительную ширину  в корневом сечении.

в корневом сечении.

Для рабочих лопаток стационарных газовых турбин средней м большой мощности можно рекомендовать в первом приближении  = 0,2…0,4, причем меньшие значения соответствуют последним ступеням с малым oотношением

= 0,2…0,4, причем меньшие значения соответствуют последним ступеням с малым oотношением  /

/  , а большие — первым ступеням турбины. В целях снижения вибрационных напряжений следует задаваться передним осевым зазором, т.е. между отдельными ступени,

, а большие — первым ступеням турбины. В целях снижения вибрационных напряжений следует задаваться передним осевым зазором, т.е. между отдельными ступени,  = 0,2…0,4 (большее значение относится к первым ступеням газовой турбины, сопловые лопатки которых охлаждаются воздухом), а задний осевой зазор, т. е. между отдельными ступенями,

= 0,2…0,4 (большее значение относится к первым ступеням газовой турбины, сопловые лопатки которых охлаждаются воздухом), а задний осевой зазор, т. е. между отдельными ступенями,  = (1,2…1,8)

= (1,2…1,8)  .

.

Осевую ширину сопловых лопаток в их корневых сечениях на рассматриваемом этапе проектирования следует принимать равной  .

.

Имея тепловой перепад на первую ступень, а из расчета цикла ГТУ — начальную температуру, начальное давление и массовый расход газа и задаваясь степенью реактивности r в диапазоне 0,15…0,25, высоту сопловой лопатки первой ступени  можно подсчитать по формуле:

можно подсчитать по формуле:

.

.

Здесь угол  следует задавать в пределах 15…25°, а в турбинах малой мощности

следует задавать в пределах 15…25°, а в турбинах малой мощности  12…13°. При этом нужно проверить значения коэффициентов хф и

12…13°. При этом нужно проверить значения коэффициентов хф и  для первой ступени, с тем чтобы они не выходили из диапазона хф=0,46…0,50;

для первой ступени, с тем чтобы они не выходили из диапазона хф=0,46…0,50;  2,0…2,2. Это позволяет рассчитывать на получение достаточно высокого значения КПД ступени, близкого к его оптимуму.

2,0…2,2. Это позволяет рассчитывать на получение достаточно высокого значения КПД ступени, близкого к его оптимуму.

Проведя линии через точки соответствующие концам выходной кромки сопловой лопатки ступени (в корне и не периферии), с аналогичными точками для рабочей лопатки последней ступени, получают габаритные очертания проточной части многоступенчатой турбины в ее меридиональном сечении, а следовательно, и углы раскрытия  и

и  . Если в результате такого построения окажется, что

. Если в результате такого построения окажется, что  > 20…25°, то для получения более высокого КПД проточной части целесообразно несколько увеличить осевые размеры или использовать другую конструктивную схему проточной части турбины.

> 20…25°, то для получения более высокого КПД проточной части целесообразно несколько увеличить осевые размеры или использовать другую конструктивную схему проточной части турбины.

Примеры конструктивного исполнения проточных частей многоступенчатых стационарных газовых турбин приведены на рис. 15.3— 15.4.

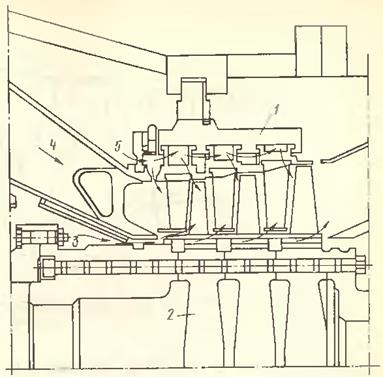

Проточная часть ТВД двухвальной энергетической ГТУ ГТ-100 ЛМЗ (рис. 15.3) включает три ступени, выполненные по конструктивной схеме Dк=const. Рабочие лопатки безбандажные с периферийными кромками постоянного диаметра. Угол конусности у периферии 2-й и 3-й сопловых лопаток около15°.

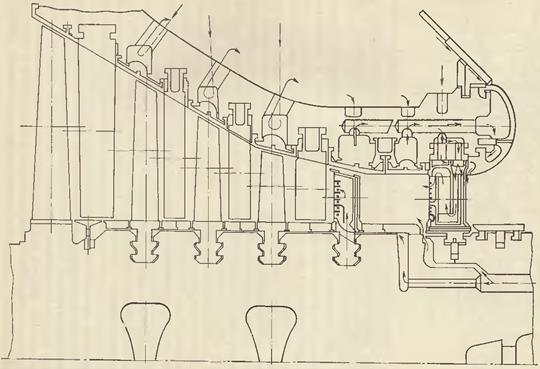

Проточная часть одновальной энергетической ГТУ фирмы «Броун-Бовери» типов 11 и 13 (рис. 15.4) имеет пять ступеней, выполненных с Dк=const. Сопловые и рабочие лопатки безбандажные, обработанные с углом конусности у первых двух ступеней  ~15° и у последних трех

~15° и у последних трех  ~28°.

~28°.

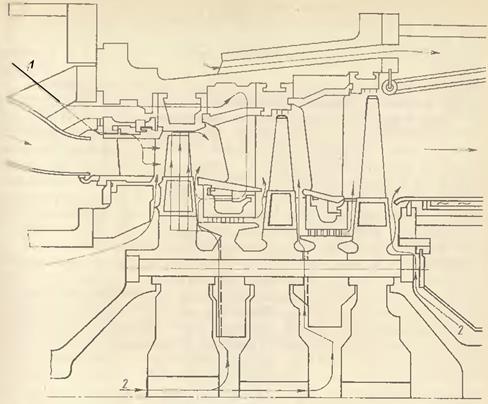

В газовой турбине одновальной ГТУ М7001В фирмы «Дженерал электрик» (рис. 15.5) проточная часть имеет три ступени, которые не подпадают под приведенную на рис. 15.2 классификацию. Первая ступень — с безбандажными лопатками, вторая и третья — с бандажированными. Углы конусности  и

и  у второй и третьей ступенях 20—25°. Однако конусность в них захватывает лишь 0,6—0,7 осевой ширины сопла, остальная часть торцевой поверхности цилиндрическая. Первая ступень имеет цилиндрические очертания в меридиональном сечении.

у второй и третьей ступенях 20—25°. Однако конусность в них захватывает лишь 0,6—0,7 осевой ширины сопла, остальная часть торцевой поверхности цилиндрическая. Первая ступень имеет цилиндрические очертания в меридиональном сечении.

Рис. 15.3. Проточная часть и схема охлаждения ТВД ГТ-100: 1 – обойма ТВД; 2 – ротор ТВД; 3 – подвод воздуха на охлаждение ротора ТВД; 4 – вход газа; 5 – подвод воздуха на охлаждение обоймы и сегмента сопловых лопаток

Рис. 15.4. Проточная часть турбины ГТУ формы «Броун-Бовери»

типов 11 и 13

Рис. 11.46. Проточная часть и схема охлаждения ГТУ М7001В фирмы «Дженерал электрик»: 1 – воздух после компрессора; 2 – воздух после 16-й ступени компрессора

Газодинамический расчет турбины по среднему диаметру (одномерный расчет)

В результате построения габаритных очертаний проточной части турбины в меридиональном ее сечении в первом приближении определяют средние диаметры и длины лопаток каждого из венцов. Последующий газодинамический расчет каждой ступени имеет целью определение основных параметров потока в межвенцовых зазорах на среднем диаметре: давления, температуры, скорости, углов выхода и входа, отношения хф,КПД ступени и, наконец, КПД всей турбины. Для схем ГТУ с блокированной компрессорной турбиной уточняют (оптимизируют) частоту вращения компрессорного вала.

В качестве расчетного принимают режим, соответствующий номинальной мощности агрегата, для которого из расчета цикла ГТУ известны параметры G,  ,

,  , р2, Нт, n, а также параметры охлаждающего воздуха (расход, температура, давление).

, р2, Нт, n, а также параметры охлаждающего воздуха (расход, температура, давление).

Параметры охлаждающего воздуха подлежат в дальнейшем уточнению путем расчета системы охлаждения газовой турбины.

В основу этих расчетов закладывается система уравнений: неразрывности, момента количества движения (динамики), баланса энергии, процесса и состояния. В качестве дополнительных условий используют соответствующие зависимости для кинематики одномерного потока, определяемые треугольниками скоростей для заданной степени реактивности r, и КПД ступени, а также статистические зависимости в виде приближенных формул или обобщенных экспериментальных кривых для оценки потерь по значениям безразмерных коэффициентов  или коэффициентов скорости

или коэффициентов скорости  и

и  в функции hi шага решетки

в функции hi шага решетки  , относительной длины лопатки

, относительной длины лопатки  и других геометрических и режимных параметров.

и других геометрических и режимных параметров.

В практике проектирования обычно проводят расчеты для нескольких исходных вариантов проточной части в меридиональном ее сечении с последующей проверкой прочности лопаток и дисков. Окончательный вариант для дальнейшего этапа проектирования выбирают на основе анализа результатов вариантных расчетов. В принципе можно решить задачу о построении оптимальной проточной части (оптимизированной проточной части), что, однако, затруднено недостаточной четкостью обоснования задания комплекса исходных требований. Уточненный одномерный газодинамический расчет проводится обычно на последующих этапах проектирования, когда выбран закон закрутки осуществлено профилирование лопаток как в расчетном сечении (на среднем диаметре), так и вдоль радиуса, поскольку представляется возможным ввести соответствующие поправки на пространственный характер потока и оценить более точно профильные, концевые и другие внутренние потери.

Дата добавления: 2015-06-17; просмотров: 5581;