Тема №16. Диффузоры в турбомашинах

В газотурбинных двигателях, используемых в качестве привода, например, винта вертолета, электрического генератора, нагнетателя природного газа и т.п. и получения при этом максимальной мощности, в качестве выходных устройств применяются конструкции, проточная часть которых представляет собой расширяющийся канал – диффузор.

Диффузор – это затурбинный элемент, который снижает статическое давление за турбиной до уровня ниже атмосферного. Чем меньше статическое давление газа за турбиной, тем больше перепад давлений на ней и тем больше снимаемая мощность.

Диффузорные элементы (диффузоры), используемые для преобразования кинетической энергии потока в потенциальную, весьма разнообразны (рис. 16.1). Остановимся лишь на основных типах, наиболее часто встречающихся в практике.

Рис. 16.1. Схемы плоских и конических диффузоров: а – плоский прямолинейный диффузор; б – плоский криволинейный диффузор; в – конический диффузор; г – осесимметричный диффузор; д – осесимметричный диффузор с криволинейными образующими

а) Плоские диффузоры представляют собой каналы, проходные сечения которых изменяются по ходу потока в одной плоскости и продольный линейный размер В которых значительно превышает поперечный размер Н1 в выходном сечении. Наиболее распространенными диффузорами этого типа являются плоские прямолинейные и криволинейные диффузоры, схематически изображенные на рис. 16.1, а и б. Поскольку при Н1/B<<1 влиянием боковых стенок в первом приближении можно пренебречь, течение в таких элементах рассматривают обычно только в меридиональной плоскости.

Сечение плоского прямолинейного диффузора определяется заданием следующих величин: высоты на входе h, высоты на выходе Н1и угла наклона образующих a. Наряду с этими величинами в рассмотрение часто вводят длину диффузора L. Любая комбинация трех из этих параметров вполне определяет форму канала в поперечном сечении.

Число геометрических параметров можно, очевидно, сократить, если перейти к безразмерным величинам. Так, выбрав в качестве основного параметра высоту h, получим три величины: n=Н1/a, aи L/h, где п — степень расширения диффузора, равная отношению площади на выходе F2к входной площади F1. В данном случае, поскольку поперечные размеры канала неизменны, отношение площадей может быть заменено отношением соответствующих линейных размеров.

Подобие плоских прямолинейных диффузоров обеспечивается равенством любых двух безразмерных геометрических параметров.

Рассматривая плоский криволинейный диффузор (рис. 16.1, б), следует отметить, что здесь минимальное число геометрических параметров, определяющих форму проточной части в меридиональном сечении, заметно возрастает. Так, для диффузора, изображенного на рис. 2-1, б, необходимо задать его длину L, размер b, радиусы r1 и r2и высоты h и H1.

Сохранив и здесь в качестве определяющего размера h получим следующие безразмерные величины:

Учитывая, однако, что течение в криволинейном канале существенно зависит от радиуса r1, в некоторых случаях имеет смысл принимать за определяющий размер не h, а радиус r1. Но как в первом, так и во втором случаях при оценке подобия криволинейных диффузоров необходимо обеспечить равенство по крайней мере трех безразмерных величин. Первый  из этих параметров характеризует степень расширений диффузоров, второй определяет форму канала, а третий указывает на его относительную кривизну.

из этих параметров характеризует степень расширений диффузоров, второй определяет форму канала, а третий указывает на его относительную кривизну.

б) Конические диффузорыотносятся к наиболее распространенным и весьма простым диффузорным элементам, образованным поверхностью усеченного конуса (рис. 16.1,в). Меридиональное сечение этих диффузоров полностью совпадает с сечением плоских прямолинейных диффузоров и, следовательно, определяется теми же геометрическими параметрами. Однако вместо высот h и H1здесь целесообразно рассматривать диаметры на входе D1 и на выходе D2. Тогда для конических диффузоров будем иметь следующие системы безразмерных параметров.

в) Криволинейные осесимметричные диффузоры,приведенные на рис. 16.1,г, определяются диаметрами входа D1и выхода D2, длиной L и законом изменения площади вдоль оси х Fx=f(  ). Здесь для подобия диффузоров необходимо обеспечить равенство трех величин: степени расширения п, относительной длины L/D1и безразмерной текущей площади

). Здесь для подобия диффузоров необходимо обеспечить равенство трех величин: степени расширения п, относительной длины L/D1и безразмерной текущей площади

.

.

| a2; |

г) Кольцевые диффузорыс прямолинейными образующими являются необходимыми элементами большинства выхлопных патрубков газотурбинных установок и представляют собой каналы, образованные двумя соосными коническими поверхностями. Меридиональное сечение такого диффузора и его основные размеры приведены на рис. 16.2,а. Нетрудно видеть, что в данном случае геометрическими параметрами, определяющими форму проточной части, являются

где d2 и d1 – наибольший и наименьший диаметры внутренней конической поверхности, а a2 — угол при ее вершине.

а. б.

Рис. 16.2. Кольцевой диффузор:

а. – с прямолинейными образующими; б. – криволинейный кольцевой диффузор

Для геометрическогоподобия двух конических кольцевых диффузоров необходимо обеспечить равенство любых четырех из пяти указанных величин, так как пятая величина не является независимой.

д) Кольцевые диффузорыс криволинейными образующими (осерадиальные диффузоры), проточная часть и геометрические размеры которых приведены на рис. 16.2 б, образованы двумя криволинейными соосными поверхностями вращения: АВ и CD. Форма сечений этих диффузоров совпадает с формой сечений плоских криволинейных диффузоров.

В простейшем случае, когда образующие АВ и CD очерчены радиусами r1 и r2безразмерными геометрическими параметрами будут^

Приведенные здесь первые три параметра характеризуют форму меридионального сечения, величина D2/D1 определяет «радиальность» диффузора, а Q = l/D1 характеризует размер кольца на входе.

Рассмотренные здесь типы диффузоров являются основными элементами большинства выхлопных патрубков турбомашин, служащих для отвода рабочего тела в заданном направлении при максимальном использовании выходной скорости. Естественно, что оба эти требования должны быть увязаны с компоновкой всей машины в целом. Последнее обстоятельство довольно часто является решающим при выборе конструкции диффузорного элемента и схемы отвода рабочего тела.

Аэродинамические характеристики диффузоров

Для характеристики аэродинамических качеств диффузоров в настоящее время используется достаточно много различных коэффициентов. Если при сравнительной оценке не имеет существенного значения, по какому из них производится сравнение, то для аэродинамических расчетов имеют смысл только те коэффициенты, которые позволяют по заданным параметрам потока перед диффузорным элементом определить параметры потока в его выходном сечении. С этой точки зрения достаточно удобными являются коэффициенты потерь энергии  и восстановления давления

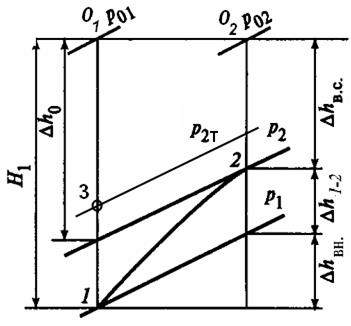

и восстановления давления  . Для выяснения их физического смысла рассмотрим процесс диффузорного течения в h-s – диаграмме (рис. 16.3). Здесь состояние потока перед диффузором определяется точкой 1, характеризуемой давлением Р1 температурой t1 и располагаемой кинетической энергией, соответствующей скорости на входе с1 и эквивалентной разности энтальпий Н1.

. Для выяснения их физического смысла рассмотрим процесс диффузорного течения в h-s – диаграмме (рис. 16.3). Здесь состояние потока перед диффузором определяется точкой 1, характеризуемой давлением Р1 температурой t1 и располагаемой кинетической энергией, соответствующей скорости на входе с1 и эквивалентной разности энтальпий Н1.

Рис. 16.3. Процесс торможения в патрубке на h-s диаграмме

Состояние потока за диффузором (точка 2) определяется давлением Р2, температурой t2 и кинетической энергией, эквивалентной разности энтальпий DhBC. Параметрам полного торможения Р01, t01 и Р02, t02 перед диффузором и за ним соответствуют точки O1 и O2.

При изоэнтропийном торможении потока конечное состояние его для заданного диффузора будет выражаться точкой, соответствующей максимально возможному давлению Р2Т. Однако энергетические потери приводят к тому, что процесс торможения идет с ростом энтропии по некоторой линии 1—2 и давление в выходном сечении Р2 оказывается ниже давления Р2Т.

При изоэнтропийном торможении потока конечное состояние его для заданного диффузора будет выражаться точкой, соответствующей максимально возможному давлению Р2Т. Однако энергетические потери приводят к тому, что процесс торможения идет с ростом энтропии по некоторой линии 1—2 и давление в выходном сечении Р2 оказывается ниже давления Р2Т.

В результате потери энергии внутри диффузора можно оценить величиной Dhвн, причем сюда входят как потери на трение Dhтр, так и потери, связанные с отрывом потока от стенок, Dhотр (в случае отрывного течения).

Коэффициент потерь энергии может быть получен либо как отношение Dhвн к кинетической энергии на входе Н1, либо, как это делается при испытаниях решеток турбомашин, как отношение к располагаемой энергии Dh0. Таким образом, для оценки энергетических потерь получим два коэффициента:

;

;

.

.

Однако эти коэффициенты недостаточны для определения состояния потока в точке 2, так как в диффузорном элементе происходит не только потеря энергии, но и преобразование кинетической энергии потока в потенциальную. Степень совершенства этого процесса можно оценить коэффициентом восстановления энергии, представляющим собой отношение приращения потенциальной энергии Dh1-2 к кинетической энергии на входе Н1:

.

.

Для несжимаемой жидкости коэффициент  часто называют коэффициентом восстановления давления и определяют непосредственно по давлениям Р1, Р2 и Р01:

часто называют коэффициентом восстановления давления и определяют непосредственно по давлениям Р1, Р2 и Р01:

.

.

Введенные характеристики связаны простой зависимостью;

.

.

Другими словами, из трех введенных коэффициентов только два являются независимыми. В качестве этих независимых величин примем коэффициенты  и

и  . Отметим, что иногда коэффициент потерь энергии называют коэффициентом сопротивления диффузора.

. Отметим, что иногда коэффициент потерь энергии называют коэффициентом сопротивления диффузора.

B том случае, когда кинетическая энергия на выходе из диффузора не используется в последующих элементах установки, важным энергетическим показателем является коэффициент полных потерь  . Для определения этой величины вновь обратимся к рис. 16.3. Рассмотрим начальное (точка О1) и конечное (точка 2) состояния газа.

. Для определения этой величины вновь обратимся к рис. 16.3. Рассмотрим начальное (точка О1) и конечное (точка 2) состояния газа.

Очевидно, что по отношению к выходному давлению Р2 поток располагает энергией, эквивалентной перепаду Dh0, и вся эта энергия полностью тратится для обеспечения заданного расхода через рассматриваемый диффузор с определенной скоростью с2.

Выразим величину Dh0 в долях Н1. В результате получим коэффициент полных потерь:

.

.

С физической точки зрения указанный коэффициент включает коэффициент внутренних потерь  и коэффициент выходных потерь

и коэффициент выходных потерь  являясь их суммой:

являясь их суммой:

=

=  +

+  .

.

Понимая под коэффициентом  отношение

отношение  /Н1 запишем энергетический баланс диффузора в следующем виде:

/Н1 запишем энергетический баланс диффузора в следующем виде:

Н1= Dh1-2+  + Dhвн;

+ Dhвн;

1=  +

+  +

+  .

.

Отсюда следует, что для характеристики состояния потока в выходном сечении диффузора вместо величин  и

и  может быть использовано сочетание коэффициентов

может быть использовано сочетание коэффициентов  и

и  либо

либо  и

и  .

.

Введенный коэффициент полных потерь, так же как и коэффициент восстановления энергии  , достаточно полно характеризует энергетические возможности диффузора и в последнее время все чаще используется как для расчетов, так и для сравнения качества различных диффузорных систем и патрубков турбомашин.

, достаточно полно характеризует энергетические возможности диффузора и в последнее время все чаще используется как для расчетов, так и для сравнения качества различных диффузорных систем и патрубков турбомашин.

Улитки

Улитка (см. Рис. 16.4) жаргонное, но уже почти ставшее техническим термином, наименование выходного устройства, предназначенного для отклонения потока газа, выходящего из двигателя 2, в направлении, перпендикулярном оси двигателя, и для отвода потока в систему выхлопа агрегата 3. Условно улитку можно разделить на две части: диффузор и корпус 1. В диффузоре газ тормозится и, разворачиваясь в радиальном направлении, поступает в корпус улитки, где собирается в один канал и отводится в шахту.

Рис. 16.4. Улитка в разрезе: 1 – корпус; 2 – наружный корпус диффузора; 3 – внутренний корпус диффузора; 4 – дефлектор; 5 – теплоизоляционные маты; 6 – защитные корпуса

Диффузор представляет собой осекольцевой диффузор, соединенный с радиальным кольцевым каналом, разворачивающим поток в радиальном направлении (такие диффузоры называются осерадиальными. так как содержат осевой и радиальный участки). Диффузор состоит из наружного 2 и внутреннего 3 корпусов, которые, как правило, изготавливаются сваркой из листовых и точеных деталей. Свободные кромки корпусов для предотвращения возникновения трещин делают усиленными. Для уменьшения потерь при повороте потока иногда в радиальной части диффузора устанавливают дефлекторы 4, разделяющие его на несколько кольцевых каналов.

Корпус, если его спроектировать оптимальным по гидравлическим потерям, будет иметь плавные очертания, напоминающие раковину улитки. Однако такой корпус, особенно имеющий большие габариты, окажется очень дорогим в изготовлении.

По этой причине корпус делают упрошенным -- состоящим из деталей, не имеющих поверхностей двойной кривизны, т.е. не требующих дорогостоящей оснастки при изготовлении.

Для исключения влияния тепловой радиации разогретых выхлопными газами деталей улитки на работу оборудования, для защиты обслуживающего персонала, для обеспечения взрывобезопасности ГТУ все горячие наружные поверхности корпуса и диффузора закрываются теплоизоляционными магами, изготовленными из минерального волокна. Часто теплоизоляционные маты для исключения их повреждения при транспортировании улитки и в процессе эксплуатации закрываются снаружи защитными корпусами. Способ крепления защитных корпусов должен обеспечивать компенсацию разности линейного расширения холодных защитных корпусов и горячих деталей корпуса и диффузора.

На Рис. 16.5 приведены основные геометрические параметры, используемые при проектировании улитки. Как видно из рисунка, улитка -многопараметрическое устройство, в связи с чем выбор ее геометрии является сложной задачей.

Следует отметить, что нельзя проектировать диффузор и корпус отдельно друг от друга, так как взаимное влияние течений в диффузоре и корпусе может быть значительным.

Процесс аэродинамического проектирования различных узлов ГТД (в том числе и выходных устройств) значительно ускоряется благодаря использованию современных численных методов. На Рис. 16.6 в качестве примера приведено распре деление чисел Маха в улитке, полученное по результатам трехмерного численного расчета в пакете TascFlow (хорошо видно снижение скоростей в выходном устройстве).

Рис. 16.5. Основные геометрические параметры улитки

Рис. 16.6. Течение в улитке (трехмерный расчет)

Совершенствование выхлопных патрубков

Проектирование высокоэффективного патрубка в настоящий момент невозможно себе представить без проведения масштабных численных исследований в различных специализированных программных пакетах ANSYS CFX.

Моделирование не только позволяет значительно сократить затраты на доводку диффузоров и выхлопных патрубков, но также провести их аэродинамическое совершенство и оптимизировать конструкцию.

В ходе аэродинамического совершенствования решаются задачи:

- уменьшение потерь;

- увеличение мощности;

- уменьшение температурной неравномерности;

- улучшение условий для теплообмена в конденсаторе (для паровых турбин);

- снижение эрозионного износа рабочих лопаток последних ступеней (для паровых турбин).

В задачи оптимизации конструкции входит:

- уменьшение металлоемкости;

- уменьшение трудоемкости изготовления;

- повышение надежности.

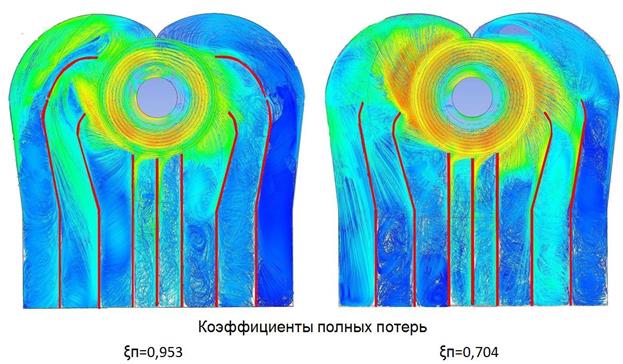

В качестве примера можно привести модернизацию выхлопного патрубка одной из теплофикационных паровых турбин (рис. 16.7).

а. б.

Рис. 16.7. Распределение скоростей в выхлопном патрубке:

а. – до модернизации; б. – после модернизации

Из рис. 16.7. а видно, что до модернизации направляющие ребра, установленные в качестве направляющих в проточной части патрубка на деле приводили к запиранию потока, его высокой неравномерности и высоким потерям в патрубке.

Это стало очевидно только после проведенного моделирования. После удаления части направляющих поток стал более равномерным, что позволило более чем на 25% снизить коэффициент полных потерь в выхлопном патрубке.

Дата добавления: 2015-06-17; просмотров: 8697;