Тема №19. Тепловые расширения турбоагрегатов

Система тепловых расширений турбины предназначена для сохранения в допустимых пределах взаимного положения роторных и статорных деталей турбоагрегата изменяющих свои геометрические размеры по мере прогрева или остывания.

Систему тепловых расширений турбоагрегатов рассмотрим на примере паровых турбин малой мощности.

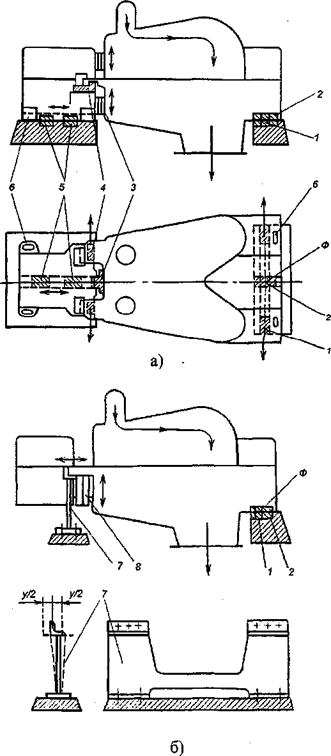

Первоначально, в конце 19 века, когда турбины, как правило, выполнялись одноцилиндровыми, и их длина не превышала 5 метров, когда параметры острого пара были относительно невелики (давление порядка 10 кг/см , температура около 300°С), основной задачей элементов системы тепловых расширений было обеспечение совпадения геометрических осей турбины и генератора (потребителя мощности). Турбоагрегат устанавливался на фундаментную раму, представляющую собой цельную отливку. Цилиндр турбины стороной высокого давления обычно был подвешен к стойке (корпусу) переднего подшипника (рис. 19.1, а). Часть низкого давления опиралась на фундаментную раму боковыми или задними лапами, отлитыми вместе с выхлопным патрубком. Сочленение корпуса переднего подшипника и цилиндра осуществлялось фланцевым соединением (рис. 19.1, 6) или при помощи лап и системы шпоночных соединений. Корпус подшипника устанавливался либо непосредственно на фундаментную раму, либо на гибкую опору (рис. 19.1, б).

Схема, с креплением части высокого давления цилиндра к корпусу подшипника при помощи полуфланцев и с установкой корпуса подшипников на гибкую опору, в настоящее время используется в турбинах малой мощности, в частности в энергетических турбинах КТЗ. При монтаже турбоагрегата гибкая опора отклоняется на половину размера полного теплового расширения у/2 в сторону, противоположную расширению турбины. В процессе расширения турбины при пуске и последующей работе при стационарном номинальном режиме гибкая опора проходит вертикальное положение и отклоняется в обратную сторону на такую же величину.

В случае опирания корпуса подшипника непосредственно на фундаментную раму взаимное положение корпуса подшипника и цилиндра в осевом направлении обеспечивалось поперечными шпонками. Совпадение осей расточки цилиндра и подшипника обеспечивалось вертикальной шпонкой. От боковых смещений корпус подшипника, установленный на фундаментную раму, удерживался продольными шпонками.

Рис. 19.1. Схемы организации тепловых расширений одноцилиндровых турбин малой мощности: 1,4- поперечные шпонки; 2, 5 - продольные (осевые) шпонки; 3 – вертикальные шпонки; 6 - подвижное болтовое соединение;

7 - гибкая опора; 8 - соединение

полуфланцами (Ф - «мертвая» или фиксирующая точка)

Часть низкого давления удерживалась от боковых смещений или продольной шпонкой, или вертикальной шпонкой, выполненной на выхлопном патрубке. Поперечные шпонки, заложенные между лапами части низкого давления и фундаментной плитой, не допускали смещения лап вдоль оси турбины. Таким образом, неподвижной точкой турбины являлась точка пересечения оси, проведённой через поперечные шпонки части низкого давления, с вертикальной плоскостью симметрии, проходящей через продольные шпонки корпуса подшипника и продольную шпонку (или выступ) части низкого давления.

По мере повышения единичной мощности турбин, и, соответственно, увеличения габаритов турбоагрегатов, усложнения конструкции, создания многоцилиндровых турбин, повышения параметров пара, повышается значение системы тепловых расширений. Величина тепловых расширений, изменяющаяся в зависимости от режима работы турбины при переходе из холодного состояния к работе с полной нагрузкой и обратно, достигает значительных размеров. Так тепловое расширение двухцилиндровой турбины АТ-25-1, имеющей общую длину 10 метров и температуру в головной части при полной нагрузке 380°С, составляет уже около 12 мм. Кроме того, в поперечном направлении опорные лапы в головной части расширяются на 3,5 мм (при расстоянии от оси турбины до опорной лапы 0,8 м).

Современные паровые турбины большой мощности имеют до 5-ти цилиндров (К-800-240-2, К-1200-240), общая длина турбины, например

К-1200-240, без генератора превышает 47 метров. Расстояние между опорными лапами цилиндров в районе паровпуска превышает 2 метра. Температура пара на входе в турбину достигает 560°С, после промежуточного пароперегревателя - 540°С. Величина перемещения переднего корпуса подшипника таких турбин достигает 49 мм.

В связи с этим к системам тепловых расширений стали предъявлять новые требования.

Система тепловых расширений современного турбоагрегата должна одновременно обеспечивать:

- свободные тепловые перемещения цилиндров и корпусов подшипников относительно фундаментных рам в заданных направлениях;

- надёжное крепление цилиндров низкого давления к фундаментным рамам;

- надлежащее прилегание корпусов подшипников к фундаментным рамам;

- соосность проточной части, валопровода и расточек корпусов подшипников в заданных пределах;

- осевые зазоры между деталями ротора и статора в заданных пределах.

Система тепловых расширений, принятая в стационарных газотурбинных установках, принципиально схожа с той, что была показана на рис. 19.1, б.

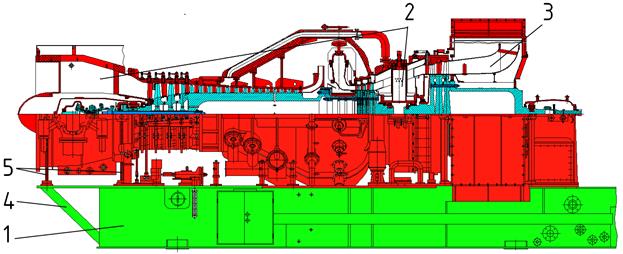

Рассмотрим довольно типичную схему опирания для стационарных ГТУ на примере ГТН-16 (рис. 19.2).

Вся газотурбинная установка смонтирована на раме-маслобаке 1. Цилиндр (ОК-ТВД) опирается на раму-маслобак гибкими опорами 5, которые позволяют цилиндру расширяться в осевом направлении. Выполненные из листов 12 – 15 мм они представляют собой элементы малой жесткости. Передняя из опор располагается в районе консоли рамы-маслобака 4. Для исключения возможности смещения передней части агрегата в горизонтально-поперечном направлении под второй (задней гибкой опорой) 5 установлена продольная шпонка между рамой-маслобаком и корпусом всаса компрессора. Третья, сдвоенная опора (справа и слева от цилиндра в районе корпуса среднего подшипника), ориентированная вдоль оси турбоагрегата, обеспечивает расширение только в боковом направлении и вместе со шпонкой корпуса среднего подшипника образует мертвую точку цилиндра. Статические и динамические нагрузки подшипников передаются на корпус через ребра-обтекатели 2.

Выхлопная часть 3 опирается лапами на четыре опоры: две со стороны среднего и две со стороны заднего подшипника, что обеспечивает ее свободное расширение. Мертвая точка находится посредине выхлопной части и образована шпонками, установленными под лапами выхлопной части (т.н. «шпоночным крестом»).

Рис. 19.2. Продольный разрез турбоагрегата ГТН-16

Рис. 19.2. Продольный разрез турбоагрегата ГТН-16

Местоположение «мертвой точки» (фикс-пункта) как в паровых, так и в газовых турбинах выбирается из соображений того, что необходимо минимизировать деформации (смещения) тяжелых или жестких элементов.

Поэтому в паровых турбинах фикс-пункт располагается в районе конденсатора, а в газовых турбинах – в районе выхлопного патрубка.

Внутренние детали корпуса (обоймы соплового аппарата, обоймы уплотнений и др.) должны устанавливается в охватывающих их деталях так, чтобы, с одной стороны, они могла свободно расширяться, а с другой — расширяться вполне определенно — так, чтобы их ось совпадала (или почти совпадала) с осью охватывающих деталей.

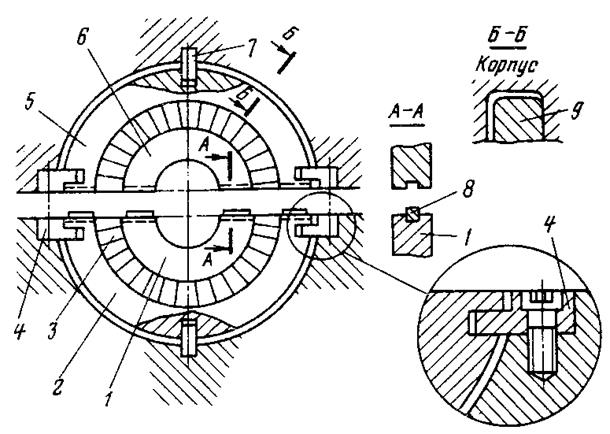

Рассмотрим как это реализуется на практике на примере опять же диафрагмы паровой турбины (рис. 19.3).

Рис. 19.3. Принципиальное устройство диафрагмы: 1,6 — тело диафрагмы; 2, 5 — обод; 3 — сопловые лопатки; 4 — лапки подвески диафрагмы в корпусе; 7 — продольная шпонка; 8 — шпонка; 9 — положение диафрагмы в расточке корпуса

Для возможности свободного расширения нижняя половина диафрагмы свободно подвешивается в корпусе или обойме с помощью лапок так, чтобы при работе ее горизонтальная плоскость совпадала с плоскостью разъема корпуса (или обоймы). Продольная шпонка, расположенная между диафрагмой и обоймой, фиксирует вертикальную плоскость. Таким образом обеспечивается центровка.

Элемент 9, которым диафрагма входит по окружности в корпус охватывающей детали одновременно играет роль т.н. радиальной шпонки, обеспечивающей расширение диафрагмы в радиальном направлении.

Дата добавления: 2015-06-17; просмотров: 11752;