Тема №12. Развитие методов проектирования проточных частей турбомашин

Турбоагрегат, как энергетическая машина, преобразующая потенциальную энергию газа (пара) высоких давления и температуры в кинетическую энергию вращения ротора, является довольно совершенной машиной, коэффициент полезного действия которой близок, а иногда и превышает 90%.

Естественно, что этому совершенству предшествовали годы теоретический, лабораторный и натурных исследований.

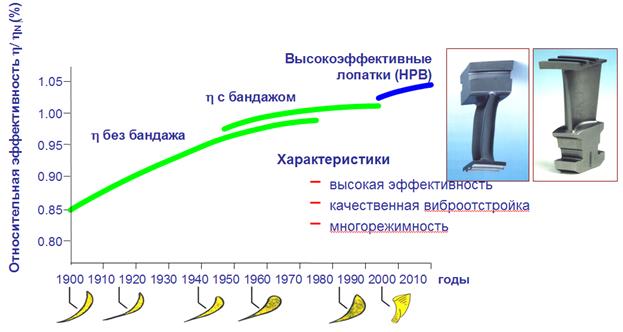

Пройденный турбостроением путь в части повышения эффективности облопачивания (а именно этому и посвящен данный курс) иллюстрирует рис. 12.1.

Рис. 12.1. Эволюция лопаточного аппарата фирмы ALSTOM

Из рис. 12.1 видно, что за сто лет эффективность облопачивания поднялась более чем на 15%, что является чрезвычайно большой величиной! Довольно сложно найти в технике аналогичные примеры.

Профили лопаток и их аэродинамические характеристики

Долгое время (до 80-90-х г.г ХХ века) и в настоящее время широкое распространение при проектировании проточных частей получили так называемые нормализованные профили, теоретически и экспериментально отработанные, аэродинамические профили которых достаточно полно известны. Эти профили отрабатывались на ЛМЗ, МЭИ, ЦКТИ и других организациях. Геометрические и аэродинамические характеристики значительного числа решеток представлены в специальных нормалях ЦКТИ и атласе профилей МЭИ.

В зависимости от числа Маха рекомендуются следующие типы профилей:

0,7<M<0,9 – тип А (дозвуковые);

0,9<M<1,15 – тип Б (околозвуковые);

1,1<M<1,3 – тип В (сверхзвуковые);

M>1,3 – тип Р (расширяющиеся);

для широкого диапазона чисел Маха – тип И (с изломом профиля).

Принята следующая номенклатура профилей:

первая буква – обозначение профиля С – сопловой, Р – рабочий;

первое число – среднее значение угла входа, для которого предназначен профиль (a0 или b1);

второе число – среднее значение эффективного угла выхода, для которого предназначен профиль (a1э или b2э);

последняя буква – тип профиля.

Например, С-90-12Б обозначает сопловую решетку, предназначенную для околозвуковых скоростей, с углом входа 90°.

Примеры профилей приведены в табл. 12.1.

Таблица 12.1

Геометрические характеристики профилей лопаток

| Профиль |

|

|

|

|

|

| С – 90 – 09А | 8 – 11 | 70 – 120 | 0,72 – 0,85 | до 0,90 | 6,06 |

| С – 90 – 12А | 10 – 14 | 70 – 120 | 0,72 – 0,87 | до 0,85 | 5,254 |

| С – 90 – 15А | 13 – 17 | 70 – 120 | 0,70 – 0,85 | до 0,85 | 5,15 |

| С – 90 – 18А | 16 – 20 | 70 – 120 | 0,70 – 0,80 | до 0,85 | 4,71 |

| С – 90 – 22А | 20 – 24 | 70 – 120 | 0,70 – 0,80 | до 0,90 | 4,5 |

| С – 90 – 27А | 24 – 30 | 70 – 120 | 0,65 – 0,75 | до 0,90 | 4,5 |

| С – 90 – 12Б | 10 – 14 | 70 – 120 | 0,72 – 0,87 | 0,85 – 1,15 | 5,66 |

| С – 90 – 15Б | 13 – 17 | 70 – 120 | 0,70 – 0,85 | 0,85 – 1,15 | 5,2 |

| С – 90 – 12Р | 10 – 14 | 70 – 120 | 0,58 – 0,68 | 1,4 – 1,8 | 4,09 |

| С – 90 – 15Р | 13 – 17 | 70 – 120 | 0,55 – 0,65 | 1,4 – 1,7 | 4,2 |

| Р – 23 – 14А | 12 – 16 | 20 – 30 | 0,60 – 0,75 | до 0,95 | 2,59 |

| Р – 26 – 17А | 15 – 19 | 23 – 35 | 0,60 – 0,70 | до 0,95 | 2,57 |

| Р – 30 – 21А | 19 – 24 | 25 – 40 | 0,58 – 0,68 | до 0,90 | 2,56 |

| Р – 35 – 25А | 22 – 28 | 30 – 50 | 0,55 – 0,65 | до 0,85 | 2,54 |

| Р – 46 – 29А | 25 – 32 | 44 – 60 | 0,45 – 0,58 | до 0,85 | 2,56 |

| Р – 27 – 17Б | 15 – 19 | 23 – 45 | 0,57 – 0,65 | 0,8 – 1,15 | 2,54 |

| Р – 30 – 21Б | 19 – 24 | 23 – 40 | 0,55 – 0,65 | 0,85 – 1,10 | 2,01 |

| Р – 35 – 25Б | 22 – 28 | 30 – 50 | 0,55 – 0,65 | 0,85 – 1,10 | 2,52 |

| Р – 21 – 18Р | 16 – 20 | 19 – 24 | 0,60 – 0,70 | 1,3 – 1,6 | 2,0 |

| Р – 25 – 22Р | 20 – 24 | 23 – 27 | 0,54 – 0,67 | 1,35 – 1,6 | 2,0 |

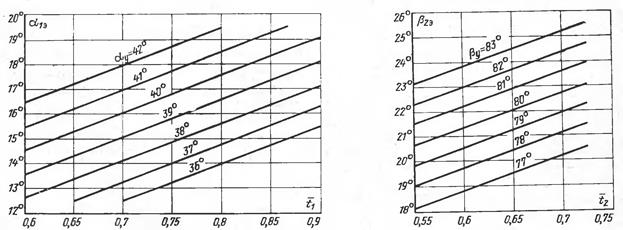

Для выбранного профиля, меняя шаг и угол установки, можно изменить и эффективный угол. Зависимости a1э=f(  ) или b2э=f(

) или b2э=f(  ) обычно прилагаются к чертежу профиля. Примеры этих зависимостей показаны на рис. 12.2.

) обычно прилагаются к чертежу профиля. Примеры этих зависимостей показаны на рис. 12.2.

а. б.

Рис. 12.2. Эффективный угол решетки в зависимости от относительного шага и угла установки: а – для С-90-15А; б – для Р-30-21А

В результате теоретического, а чаще экспериментального исследования определяются аэродинамические характеристики плоских решеток, составленных из лопаток с рекомендованными профилями.

Основная характеристика – коэффициент потерь энергии:

для сопловой решетки

;

;

для рабочей решетки

.

.

Другой важной характеристикой решетки является коэффициент расхода:

.

.

Все эти характеристики также приводятся в виде графиков в Атласах профилей (рис. 12.3), что позволяет в достаточно высокой точностью оценить эффективность будущей ступени.

Рис. 12.3. Пример характеристик профиля Р-4629А

Модельные ступени

Для проектирования ступеней умеренной веерности Q>4…6, рабочие лопатки которых не испытывают предельных напряжений, при использовании нормализированных профилей широкое распространение получил метод модельных ступеней.

При этом проектируется и отрабатывается ступень с наибольшей верностью, а остальные получаются подрезкой по высоте сопловых и рабочих лопаток.

Подрезка может быть осуществлена несколькими путями:

- подрезка по периферии. При этом снижается разница степеней реактивности периферии и корня, сохраняется хвостовик рабочих лопаток;

- подрезка по корню. При этом растет степень реактивности ступени, а значит и ее КПД.

- подрезка и по корню, и по периферии.

Выбор типа подрезки зависит от расположения ступеней, технологии изготовления лопаток на заводе и других факторов.

Наибольшее распространение модельные ступени получили в паровых турбинах, где из модельных ступеней могут изготавливаться целые отсеки ступеней.

Естественно, что при выигрыше в стоимости и технологичности производства, происходит потеря в экономичности модельных ступеней.

С развитием методов численного моделирования проточные части, созданные с использованием нормализованных профилей, стали просчитываться в специализированных программах По результатам таких расчетов зачастую выполняется оптимизация профиля под конкретные условия течения рабочего тела.

Аэродинамическое совершенствование проточных частей

Аэродинамическое совершенствование турбин в последние 20 лет было связано, прежде всего, с практическим внедрением в реальные конструкции предложений, сделанных ученными 30…35 лет назад. Большой вклад в совершенствование проточных частей турбоагрегатов был сделан отечественными учеными.

Отметим наиболее важные разработки.

Саблевидные сопловые лопатки. Традиционно сопловые лопатки выполняют прямыми и устанавливают их радиально. Связано это с простотой изготовления диафрагм.

Саблевидными лопатками называются изогнутые лопатки, напоминающие по внешнему виду саблю (в зарубежной литературе используются термины «банановая» и «трехмерная»). Пока саблевидные лопатки используют только для сопловых решеток.

Сопловые саблевидные лопатки устанавливают вполне определенно: корневые сечения наклоняют в окружном направлении в сторону вращения рабочего колеса, а периферийные, наоборот, навстречу вращению. Общий вид диафрагм с саблевидными лопатками показан на рис. 12.4.

Рис. 12.4. Диафрагмы с саблевидными лопатками турбин фирмы SIEMENS

Саблевидные сопловые лопатки впервые предложены в 1962 г. в России (кафедра паровых и газовых турбин МЭИ) профессором М.Е. Дейчем и ныне академиком РАН Г.А. Филипповым, а впервые использованы в мощных турбинах фирмой Siemens в середине 80-х годов прошлого столетия. Сейчас их используют все ведущие мировые производители турбин.

По разным оценкам повышение экономичности ступени при использовании саблевидных лопаток составляет 1,5—2,5 % (относительных). Выигрыш при использовании саблевидных лопаток возникает вследствие того, что уменьшается доля пара, протекающего через корневую и периферийную зону ступени, где обтекание ступеней хуже (рис. 12.5).

Рис. 12.5. Распределение относительного расхода по высоте ступени: 1 – радиальная СЛ; 2 – саблевидная СЛ

Саблевидные лопатки можно назвать первым шагов к так называемым трехмерным лопаткам.

Дело в том, что законы закрутки учитывают только ЦБС, влияющие на поток, но не учитывают вязкости рабочего тела. С развитием средств компьютерного моделирования появилась возможность учитывать и вязкость – такие лопатки получили название трехмерных (3D - моделирование).

Фирма Siemens использует аналогичные «трехмерные» лопатки даже в ступенях с лопатками малой длины (ЦВД и ЦСД паровых турбин) (рис. 12.6), где лопатки имеют малую длину, но зато относительно большую зону высоких потерь в корневой и периферийных зонах. Для создания таких лопаток фирма выполнила обширное компьютерное моделирование облопачивания, испытала его в четырехступенчатой паровой экспериментальной турбине, после чего оно стало основным для мощных паровых турбин. По оценкам фирмы Siemens использование пространственных лопаток в ЦВД и ЦСД позволяет увеличить их КПД на 1—2 % по сравнению с цилиндрами, созданными в 80-е годы прошлого века.

Рис. 12.6. Рабочие лопатки фирмы Siemens, выполненные с пространственным профилированием

На рис. 12.7 показано три последовательных модификации рабочих лопаток для ЦВД и первых ступеней ЦНД паровых турбин для АЭС фирмы Alsthom: обычная («радиальная») лопатка постоянного профиля (рис. 12.7, а), используемая в наших турбинах; саблевидная лопатка (рис. 12.7, б) и, наконец, новая лопатка с прямой радиальной выходной кромкой (рис. 12.7, в). Новая лопатка обеспечивает КПД на 2 % больший, чем исходная (рис. 12.7, а).

а. б. в.

Рис. 12.7. Три последовательные модификации профильной части рабочих лопаток: а – радиальная лопатка; б – саблевидная лопатка; в – лопатка с изогнутой входной и прямой выходной кромками

Рис. 12.8. Пример конструкций современного облопачивания: слева – рабочая лопатка последней ступени; справа – сопловая лопатка, выполненная с пространственным профилированием

Меридиональное профилирование. Первые ступени паровых турбин, особенно на сверхкритические параметры пара имеют очень малую высоту сопловых и рабочих лопаток. Для повышения КПД таких решеток еще в 60-е года XX в. кафедра паровых и газовых турбин МЭИ предложила так называемое меридиональное профилирование сопловых каналов, при котором (рис. 12.9) верхний (меридиональный) обвод канала выполняется не цилиндрическим или коническим, а суживающимся.

Меридиональное профилирование впервые исследовано в МЭИ, и различные типы решеток испытаны в экспериментальной турбине. Для малых высот решеток (менее 25 мм) меридиональное профилирование дает относительное повышение КПД ступени более 2 %, а для высоты 10 мм относительное повышение КПД составляет около 3 %. Промышленное применение меридионального профилирования осуществлено в 90-х годах фирмами Toshiba и General Electric (рис. 12.9). Для реализации меридионального профилирования требуется технология изготовления сопловых решеток с фигурным (нецилиндрическим и неконическим) периферийным обводом.

Рис. 12.9. Использование меридионального профилирования в первых ступенях паровых турбин фирмой General Electric

Пути дальнейшего совершенствования проточных частей

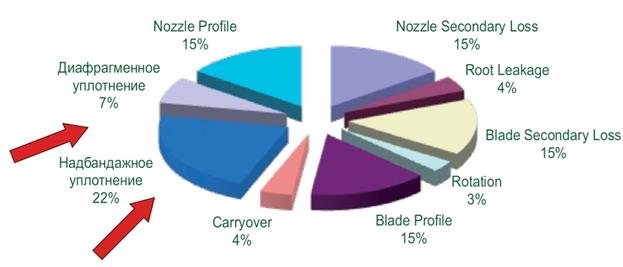

На рис. 12.10 показана структура потерь в ступени турбомашины. Соответственно эта диаграмма иллюстрирует и перспективные направления повышения экономичности ступеней:

-- совершенствование уплотнений;

-- снижение профильных потерь в сопловом аппарате (Nozzle Profile) и в рабочих колесах (Blade Profile);

-- снижение вторичных потерь в сопловом аппарате (Nozzle Sekondary Loss) и рабочем колесе (Blade Sekondary Loss)

-- и др.

Рис. 12.10. Структура потерь в турбинной ступени

Необходимо особо отметить, что эффективность турбинных ступеней на настоящий момент очень высока, поэтому требуется все больше усилий для того, чтобы хоть немного поднять их КПД.

Дата добавления: 2015-06-17; просмотров: 3182;