ПРОДОЛЬНОЕ СМЕШЕНИЕ И РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ПРЕБЫВАНИЯ

Теперь перейдем к рассмотрению другого направления смешения — продольного, обусловленного целым рядом обстоятельств. В разных точках поперечного сечения аппарата скорости могут быть разными: либо из-за влияния стенок, как в ламинарном потоке, либо, например, из-за неравномерно распределенных загрязнений. Продольное смешение характерно и для турбулентного потока, где пульсации скорости приводят к взаимному перемешиванию впереди идущих и последующих частиц. Правда, обычно относительная интенсивность перемешивания в турбулентном потоке меньше, чем в ламинарном, так как сказывается выравнивание скоростей по сечению, о котором мы говорили при описании турбулентного потока.

Наконец, сильнейшее продольное перемешивание возникает, когда в аппарате происходят процессы, связанные с мощными циркуляционными потоками. Так бывает, если в аппарате вращается мешалка. Тот же самый эффект производит барботаж — пробулькивание пузырей газа через жидкость, а также некоторые другие процессы взаимного движения двух фаз (жидкости в жидкости; газа или жидкости, которые проходят через слой твердых частиц, перемешивая их).

Важное следствие продольного смешения — неравномерность времени пребывания. Если две частицы вошли в аппарат одна за другой, а затем вторая нагнала первую, перемешалась с ней и вышли они из аппарата вместе, то это значит, что первая частица пробыла в аппарате большее время, чем вторая. В результате каждая частица имеет свое, отличное от большинства других время пребывания.

В таком случае поток можно охарактеризовать двояко. Одна характеристика описывает различия во времени пребывания разных частиц. Это довольно сложная характеристика, и о ней мы поговорим позже. Другая — усредненная характеристика потока: среднее время пребывания. Среднее время τлегко найти, поскольку оно равно отношению объема аппарата Vр (или, точнее, той его части, через которую движется поток) к расходу жидкости Vс (т. е. объему жидкости, протекающему через аппарат в единицу времени):

τ= Vр / Vс . (11)

Величина τхарактеризует поведение частиц в среднем. Как почти всякая усредненная характеристика, она, с одной стороны, очень проста, но, с другой — хорошо известно, что часто такие характеристики недостаточны.

Тем не менее, в каждом конкретном случае нужен анализ. Есть ведь и такие задачи, когда важно именно среднее. Если мы будем рассчитывать, какая масса сыпучего материала поместится в вагоне объемом 50 м3, для нас важна именно средняя плотность материала, а то, как эта плотность варьирует от точки к точке, менее существенно. Так, может быть, в случае потока такое же положение? Одни частицы будут проходить через аппарат за время, меньшее чем τ, и в них реакция пройдет недостаточно полно. Но зато другие частицы задержатся в аппарате (такие найдутся обязательно, так как среднее должно быть равно τ, а для этого нужны слагаемые и меньшие, и большие величины τ). В этих частицах реакция пройдет полнее, чем за среднее время. На выходе те и другие частицы перемешаются, и степень превращения исходных веществ усреднится. Не окажется ли так, что эта средняя степень превращения такая же, как если бы все частицы реагировали одинаковое время τ

Оказывается, в подавляющем большинстве случаев степень превращения зависит не только от τ, но и от того, из каких конкретных значений времени пребывания складывается это среднее. Это обусловлено следующей особенностью большинства химических реакций: по мере протекания реакции ее скорость падает, так как остается все меньше и меньше исходного вещества. В результате степень превращения окажется тем выше, чем равномернее время пребывания, чем ближе к среднему конкретные его значения для разных частиц.

Эту закономерность можно проиллюстрировать следующим примером. Представим себе цех, в котором работают 100 рабочих. Режим работы: 8 часов в день в одну смену. Однажды рабочие решили, что им удобнее работать иначе: половина будет работать не 8, а 4 часа, и у них освободится большая часть дня для личных дел. Но зато другая половина будет работать 12 часов — 8 за себя и 4 за тех, кто ушел раньше. Потом они станут меняться, так что все будет справедливо.

Есть и другая сторона вопроса: работа по 12 часов вредна для здоровья. Но мы обсуждать это не станем, а попытаемся лишь оценить вот что: если цех начнет работать по новому режиму, возрастет или нет производительность труда? Легко понять, что производительность уменьшится. Действительно, 50 рабочих будут уходить с работы через 4 часа не уставшие, полные сил, а 50 других будут за них работать, но работать после 8-часового рабочего дня, когда они уже устали и их работоспособность упала.

Точно то же происходит, если в потоке, в котором проходит реакция, время пребывания разных частиц неодинаково. С теми частицами, которые имеют малое время пребывания, из аппарата выходит много непрореагировавшего вещества. В частицах, которые находились в зоне реакции больше среднего времени, степень превращения велика; но выигрыш из-за большого времени пребывания меньше, чем проигрыш из-за недостаточного времени, поскольку скорость реакции уже упала и за это избыточное время реагирует мало вещества.

В идеальном вытеснении равномерно распределены скорости и соответственно время пребывания. Поток движется не как жидкость, а как твердый поршень, вдвигаемый в аппарат: все частицы вместе. Иногда его так и называют — поршневой поток. Но равномерности распределения концентраций в этом потоке нет. Например, если некоторое вещество А превращается в вещество R, то у входа будет много А и мало В, а затем концентрация А станет убывать, а R — возрастать.

В идеальном смешении, наоборот, равномерно распределены концентрации. В нем и поперечное, и продольное смешение полное. А как скорости частиц и время пребывания? О скоростях здесь говорить трудно, поскольку вряд ли можно представить себе идеально перемешиваемую жидкость. Во всяком случае ясно, что хорошее смешение возможно лишь при очень сложной картине потока: с многократной циркуляцией, с развитой турбулентностью. Что же касается времени пребывания, то оно разное у разных частиц.

И если для идеального вытеснения формула (11) определяет время пребывания любой из частиц, то для идеального смешения — это лишь среднее время пребывания; та или иная конкретная частица может находиться в аппарате совсем иное время.

В идеальном вытеснении частицы движутся, как солдаты на параде: каждый равняется на всех, никто не обгоняет и не отстает, и если один прошел площадь за какое-то время, то и любой другой затратит на этот путь то же самое время. Идеальное смещение подобно народному гулянию на той же площади: каждый описывает замысловатую траекторию; кто-то может войти на площадь и тут же уйти, а кто-то будет бродить по ней часами.

Встречаются ли на практике потоки, достаточно близкие к нашим схемам? Да, и довольно часто. Наиболее близок к идеальному вытеснению поток в аппаратах типа труб (или колонн). Правда, если поток ламинарен, то параболический профиль скоростей не позволяет рассматривать его как близкий к идеальному. Но при росте турбулентности скорости выравниваются, и часто такой по ток мы можем считать «почти идеальным». Особенно же близок к идеальному поток, если аппарат заполнен какими-либо неподвижными твердыми частицами, между которыми проходит (фильтруется) жидкость. Это довольно часто встречающийся случай: частицы могут быть, например, гранулами катализатора или насадкой (телами, по которым растекается жидкость, чтобы увеличилась поверхность ее взаимодействия с газом). Слой частиц сильно выравнивает поток жидкости, и вытеснение в таком потоке очень близко к идеальному.

Аппараты, в которых поток близок к идеальному смешению, пожалуй, еще более разнообразны. Прежде всего, это резервуары с мешалками, через которые проходит поток жидкости. Но интенсивно перемешивать жидкость может не только мешалка. Один из лучших способов перемешивания — барботаж. В то же время барботаж создает большую поверхность, на которой газ (или пар) может взаимодействовать с жидкостью, так что барботажные аппараты весьма широко распространены в химической технологии. Движение жидкости через барботажный слой — часто почти идеальное смешение; газ движется по-иному, и описание потока для него будет другим. Далее, очень важный случай, когда осуществляется интенсивное перемешивание во всех направлениях,— это псевдоожижение. Оно возникает тогда, когда сквозь слой твердых частиц снизу подается поток газа (реже — жидкости). При этом в определенном диапазоне скоростей частицы приходят в такое движение, когда они и не неподвижны, и не уносятся потоком, а циркулируют в объеме слоя, который напоминает по виду кипящую жидкость; такой слой называют псевдо-ожиженным или кипящим. Опять же движение газа в этом слое далеко от идеального смешения (и от идеального вытеснения часто тоже); но движение твердых частиц — практически идеальное смешение.

Зададимся вопросом: как различия между идеальными потоками сказываются на протекающих в них химических реакциях? По сути дела, это вопрос и о том, стоит ли заниматься продольным перемешиванием. Если разница между идеальным вытеснением и идеальным смешением невелика, то скорее всего остальные случаи тоже не так уж сильно отличаются, и заниматься этим не очень интересно. Иное дело, если разница велика. Тогда нужно внимательно анализировать реальные потоки, выяснять, насколько они близки к идеальным, и, по-видимому, разрабатывать способы описания не только идеальных, но и реальных потоков.

Сопоставление идеальных потоков начнем с качественного анализа. Пусть мы проводим некоторую реакцию А—> R. Естественно, наша цель — провести реакцию как можно полнее. Полнота проведения реакции характеризуется степенью превращения Х:

(12)

(12)

Здесь GA,0 и GA,K-— количество вещества А в исходной жидкости и в жидкости после реакции. Где будет выше X— в аппарате вытеснения или смешения, если среднее время пребывания одинаково?

Начнем наш анализ с обсуждения влияния равномерности (или неравномерности) распределения времени пребывания. Такой анализ мы уже провели (разбирая режимы работы 100 рабочих в цехе), пришли к выводу, что равномерное распределение времени благоприятствует полноте протекания реакции, а следовательно, в аппарате идеального смешения степень превращения должна оказаться выше.

Попробуем подойти к этому вопросу с другой стороны. Выясним, как влияет на ход реакции выравнивание концентраций, характеризующее поток идеального смешения. При этом сначала обратим внимание на следующее. Мы говорили, что в идеальном смешении концентрация любого вещества одна и та же во всех точках внутри аппарата. А что делается на входе потока и на его выходе? Для нашего анализа очень важно понять, что на выходе концентрации всех веществ — такие же, как в объеме, т. е. состав жидкости на выходе и внутри аппарата один и тот же. А вот на входе концентрации (и температура) претерпевают скачок, поскольку входящая жидкость мгновенно смешивается с содержимым аппарата.

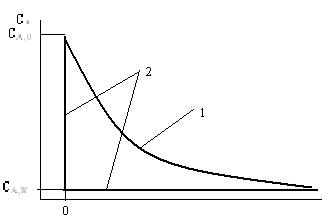

Изобразим графически изменение концентрации реагента А по длине аппарата (рис. 6). Пусть начальная концентрация СА,0 и конечная СА,К заданы. На оси абсцисс отложены значения продольной кординаты /, причем l=0 в начале аппарата, l=Lв его конце. Часть графика левее l=0 соответствует трубе, вводящей смесь в аппарат; правее l=L— трубе, отводящей прореагировавшую смесь.

Рис. 5. Распределение концентрации по длине реактора: 1 - аппарат идеального вытеснения; 2- аппарат смешения.

Для случая потока идеального вытеснения изменение концентрации по длине можно изобразить кривой 1: жидкость движется по аппарату, идет реакция, CА уменьшается. В потоке идеального смешения (ломаная 2) концентрация падает от CА,0 до CА,K сразу, скачком, у входа. И дальше до выхода она неизменна.

Теперь сравним значения CА в каких-то поперечных сечениях обоих аппаратов. Какое бы сечение (кроме самого конца) мы ни взяли, концентрация CА в аппарате вытеснения окажется выше, чем в аппарате смешения. А скорость реакции почти всегда тем больше, чем выше CА. Поэтому в любом сечении потока вытеснения скорость реакции будет выше, чем в соответствующем сечении потока смешения, и, следовательно, чтобы степень превращения в этих аппаратах была одинаковой, объем аппарата смешения должен быть больше, при равных же объемах величина X в аппарате смешения окажется ниже.

Но все приведенные рассуждения еще недостаточны. Да, действительно, при равных объемах данная реакция полнее пройдет в аппарате вытеснения. Но насколько? Если разница невелика, то не окажутся ли более вескими иные соображения? Например, такое. Благодаря интенсивному перемешиванию в аппарате смешения выше коэффициенты тепло- и массоотдачи, поэтому отвод тепла в таком аппарате может быть организован проще. Для более основательного суждения одних качественных оценок мало. Нужны оценки количественные, для чего необходимо привлечь математическое списание протекания реакции в том и другом потоке.

Как и при анализе реакции на поверхности катализатора, будем считать, что скорость реакции превращения А в В пропорциональна концентрации реагента А:

(13)

(13)

Отличие от формулы (7) незаметно. Но оно есть. Скорость реакции, проходящей на поверхности катализатора, определяется как количество реагента, превращающееся в единицу времени на единице поверхности. Здесь же реакция идет в объеме, и величина ωв уравнении (13) относится не к единице поверхности, а к единице объема. Заметим, что такую реакцию, скорость которой пропорциональна концентрации реагента в 1-й степени, называют реакцией первого порядка. Это во многих отношениях простейший тип реакций; но основные выводы, которые получаются при ее анализе, можно распространить на весьма широкий круг реакций.

Итак, реакция со скоростью, описываемой формулой (13), проходит в по

токе. В потоке идеального вытеснения протекающая реакция будет приводить к уменьшению концентрации вещества А (и, следовательно, росту концентрации R), как это показано на рис. 6. Изменение CА -можно описать дифференциальным уравнением

(14)

(14)

Здесь в левой части — производная от концентрации; знак «минус» справа обусловлен тем, что СА убывает во времени. Решение уравнения (14) хорошо известно в математике:

(15)

(15)

Для конца аппарата получаем

(16)

(16)

где τ, находимое по формуле (11), в аппарате идеального вытеснения — время пребывания частиц протекающей жидкости. График уравнения (15) и есть верхняя кривая на рис. 6.

Описание реакции в аппарате идеального смешения приходится строить совсем по-иному. Для этого аппарата записать уравнение в виде формулы (14) нельзя, поскольку нет единого времени, определяющего изменение концентрации для любой частицы. Перемешивание ведет к тому, что если мы будем двигаться от входа к выходу, никакого изменения СА не происходит. Но зато скорость реакции во всех точках объема одинакова, а это позволяет очень просто записать для такого аппарата уравнение материального баланса.

Материальный баланс — один из важнейших методов описания и анализа химико-технологических процессов. Он выражает закон сохранения вещества; уравнение баланса соответствует утверждению: приход вещества равен расходу вещества. При описании химических реакций в потоке обычно записывают отдельное уравнение баланса для каждого из веществ.

Изобразим материальные потоки в нашем аппарате (рис. 7). В аппарат объема VР входит жидкость в количестве VС (в единицах м3/с) и выходит такое же количество (изменение объема жидкости в процессе реакции мы для простоты рассматривать не будем; часто оно бывает пренебрежимо малым). На входе СА=СА,0, СR=0; на выходе концентрации СА и СR :— такие же, как в любой точке объема аппарата. В аппарате проходит реакция А—>R, скорость которой определяется уравнением (13).

Составим баланс за единицу времени для вещества А. Приход А — это то количество, которое внесет в аппарат входящий поток; он равен

VС СА,0. Расход же состоит из двух слагаемых. Во-первых, та часть А, которая не успела прореагировать, уходит с потоком наружу; ее количество составляет VС СА. Во-вторых, А расходуется в реакции; этот расход равен произведению скорости реакции на объем аппарата VР или, с учетом формулы (13), VРСА. Так как приход равен расходу, то

VС СА,0 = VС СА + VРСА (17)

Рис. 7. Схема материальных потоков в аппарате смешения

Чтобы легче было сопоставлять уравнения (16) и (17), поделим обе части последнего на V и учтем, что VР / VС =τ , а СА=СА,К :  , откуда

, откуда

. (18)

. (18)

Для сравнения обоих типов потока нетрудно сделать следующий расчет. Пусть нам нужно обеспечить в аппарате некоторую степень превращения %. Из уравнений (16) и (18) с учетом (11) легко вывести необходимый объем аппаратов вытеснения

Vвыт= VС ln(1-X)/k (19)

и смешения Vcм=X Vc/[k(1-X)] (20)

А теперь проведем такое сопоставление. Заданную степень превращения можно получить и в аппарате вытеснения объемом Vвыт, и в аппарате смешения объемом Vсм Естественно, что при разных значениях Х объемы и их соотношение будут неодинаковыми. Посмотрим, как меняется отношение Vсм/ Vвыт для различных Х:

| X | 0,5 | 0,7 | 0,9 | 0,95 | 0,99 | 0,999 |

| Vсм/ Vвыт | 1,5 |

Вот теперь можно сделать более обоснованные выводы. Уже из наших качественных рассуждений следует, что требуемый объем аппарата вытеснения будет меньше. Но во сколько раз меньше — это зависит от того, какой степени превращения нужно добиться. Если требуемая степень невысока, то различие в объемах идеальных потоков хотя и ощутимо, но не столь велико, чтобы целиком и полностью определять выбор типа аппарата. Может даже оказаться, что более выгодным будет аппарат, впятеро больший по объему, но зато устроенный проще и позволяющий легче отводить тепло реакции. Однако если требуется степень превращения порядка 0,99 и выше, то объем аппарата смешения становится нереально большим, особенно при возрастании количества перерабатываемой жидкости (множитель V в уравнении (20). Поэтому вопросы продольного перемешивания стали особенно важными на современном этапе развития химической технологии.

Нынешнее химическое производство разительно отличается от прежнего. Важнейшими объектами современной химической технологии стали агрегаты большой единичной мощности, каждый из которых выпускает продукции больше, чем химкомбинат 50-х годов. Эти агрегаты не могли бы работать, если бы при их проектировании самым тщательным образом не прорабатывались все особенности движения потоков в аппарате.

Необходимо отметить еще следующее обстоятельство. Степень превращения исходных реагентов — не единственная характеристика реакции, интересующая технолога. Не менее важно, во что превратятся реагенты. Очень часто наряду с той реакцией, которая нам нужна (целевая), идут и другие, побочные процессы, сопровождающиеся образованием лишних, а то и просто вредных продуктов. Для того чтобы определить, в какой мере реакция прошла в нужном нам направлении, рассчитывается еще одна (кроме степени превращения) важная характеристика — селективность. Не вдаваясь в математические детали расчета, отметим лишь, что селективность определяет, сколько получилось целевого продукта по отношению к сумме всех получившихся. Селективность также может сильно зависеть от степени продольного перемешивания, но эта зависимость окажется неодинаковой для разных типов реакций.

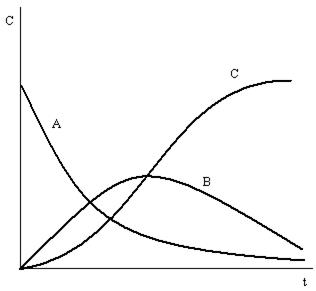

Рис. 8. Изменение концентрации вещества во времени

Вот случай последовательной побочной реакции: исходный реагент превращается в целевой продукт, но тот, в свою очередь, может вступать в реакцию, давая уже побочные продукты. Например, мы хотим получить хлористый метил СН3С1 при реакции метана с хлором. Но образующийся хлористый метил также может хлорироваться, давая СН2С12, который в данном случае не нужен.

Пусть реакция протекает по схеме: А→ R → S где R — целевое вещество. Концентрации веществ во времени будут изменяться так, как показано на рис. 8. Исходное вещество все время расходуется; для продукта R сначала превалирует накопление, но потом вещества R становится все меньше, и под конец оно целиком перейдет в S. Если проводить этот процесс в аппарате вытеснения, можно подобрать время реакции таким образом, чтобы концентрация R оказалась максимальной, либо даже взять еще меньшее время пребывания, и хотя концентрация R в этом случае будет ниже максимальной, зато концентрация S снизится еще сильнее, т. е. селективность возрастет. А непрореагировавшее вещество А можно отделить от реакционной смеси и вернуть в начало процесса. Этот прием — циркуляцию реагента — применяют почти всегда, если почему-либо не получается высокая степень превращения.

Если ту же реакцию проводить в аппарате смешения, то мы столкнемся со следующим обстоятельством. В этом потоке, как уже говорилось, присутствуют частицы с малым временем пребывания. В них окажется сниженной степень превращения, но зато высокой — селективность. Но есть и такие частицы, время пребывания которых велико, значительно больше среднего. Вот в этих частицах образуется столько побочного продукта, что он загрязнит всю смесь и понизит селективность по сравнению с аппаратом вытеснения. Это подтверждается как расчетами, так и богатым экспериментальным материалом. К сожалению, и промышленные установки неоднократно давали резко сниженную селективность из-за влияния продольного перемешивания.

Не будем подробно обсуждать другой тип побочных реакций — параллельный, когда из одного и того же реагента может получиться либо основной продукт, либо побочный (например, при хлорировании этилена может образоваться и хлорвинил СН2=СНС1 и дихлорэтан

СН2С1—СН2С1). Здесь в зависимости от особенностей целевой и побочной реакции селективность может оказаться выше и в аппарате вытеснения, и в аппарате смешения, и одинаковой в обоих типах потоков.

Теперь поговорим вот о чем. Для очень многих химических процессов поток вытеснения является теоретически наилучшим, поэтому довольно многие (в том числе и некоторые специалисты) делают заключение: следовательно, поток смешения—наихудший. Это ошибка, причем ошибка не только фактическая, но и логическая. Почему? Каждый из нас интуитивно не может не чувствовать, что живет в мире, развивающемся в борьбе противоположностей. И тогда в своих рассуждениях, доверяясь обыденному сознанию (а не научным истинам), мы невольно опираемся на стихийную диалектику: там, где есть свет, есть и тьма; где есть меньше, есть и больше; если есть наилучшее, есть и наихудшее. Именно с этим связана и ошибка в оценке достоинств и недостатков идеальных потоков.

Во-первых, в тех случаях, когда поток идеального вытеснения — теоретически лучший, теоретически худшего просто не существует. Могут быть потоки значительно худшие, чем идеальное смешение. Особенно плохо, если в потоке существуют застойные зоны— такие области, где жидкость практически неподвижна и не участвует в общем движении.

Во-вторых, как уже упоминалось, аппараты смешения обладают рядом достоинств: в них обычно сравнительно просто организовать отвод тепла, выделяющегося в реакции, их конструкция может оказаться проще, чем для других типов потока.

В-третьих, есть случаи (хотя и не частые), когда степень превращения в потоке смешения оказывается выше, чем в потоке вытеснения равного объема. Это вариант реакций с самоускорением, т. е. таких, скорость, которых сначала мала, затем растет и лишь к концу реакции снова падает. Явление самоускорения связано с тем, что в процессе реакции вырабатывается некая субстанция, ускоряющая реакцию. Для примера рассмотрим процесс ферментации:— совокупность химических реакций, проходящих под воздействием микроорганизмов. Пусть мы ввели в аппарат питательную среду, в которой будет происходить процесс, и небольшую порцию микроорганизмов (порция чаще всего невелика хотя бы потому, что препараты микроорганизмов дороги). Если это аппарат вытеснения, то вначале процесс будет идти медленно: мало микробов. Но по мере его протекания микробы размножаются, их число увеличивается, и в результате реакции ускоряются. Многие, вероятно, наблюдали подобное явление при приготовлении дрожжевого теста. Вначале, после того как смешают муку с водой и дрожжами и поставят тесто в теплое место, брожение идет не очень быстро, и на вид с тестом ничего не происходит. Но потом дрожжевых грибков становится все больше, брожение ускоряется, и, если недоглядеть, тесто «убежит» из квашни.

Но при таком проведении процесса объем аппарата используется очень плохо. Действительно, во всей его начальной части реакция идет с малой скоростью, и поэтому аппарат придется делать очень большим, Другое дело — аппарат смешения, где во всем объеме можно поддерживать такой состав смеси (включая содержание в ней микробов), который отвечает максимуму скорости процесса.

Мы уже говорили о том, что в ряде случаев в аппарате смешения может получиться и более высокая селективность, и тогда он превосходит своих конкурентов по всем статьям. Однако такие случаи достаточно редки. Типичная ситуация такова: с точки зрения продольного перемешивания аппарат вытеснения лучше, но слабое продольное смешение сопровождается слабым поперечным переносом. В результате затруднен теплообмен, усложняется конструкция. Можно ли найти решение, объединяющее достоинства обоих идеальных аппаратов?

Дата добавления: 2015-06-17; просмотров: 1362;