Очистка от сернистых соединений отходящих газов установок производства серы

Суммарная степень конверсии сероводорода в элементную серу на установках Клауса составляет 94—96%. Следовательно, часть H2S, а также другие серосодержащие соединения — диоксид серы, сероуглерод, парообразная сера и т. д. остаются в отходящих газах установок производства серы. Отходящие газы наряду с этим содержат также водяные пары, оксиды азота и углерода и другие компоненты. Концентрация вредных примесей в отходящих газах значительно (на несколько порядков) превышает их допустимое значение.

В настоящее время нет единых международных норм допустимого содержания сернистых соединений в отходящих газах.

Установление степени конверсии сероводорода ограничивает как концентрацию сернистых соединений в выбросных газах, так и общее количество вредных веществ, попадаемых в окружающую среду.

Для снижения концентрации сернистых соединений в отходящих газах используют специальные установки на основе более чем 20 процессов, из которых можно указать Сульфрен, Скот, Бивон, Клин — Эйр, Уэлман — Лора, Лукас и др.

Процессы очистки отходящих газов можно разделить условно на три группы. В I группу входят процессы, основанные на реакции Клауса — превращении Н2S и SO2 в элементную серу.

Во II группу входят процессы на основе каталитической гидрогенизации с превращением сернистых соединений в сероводород. Затем полученный газ очищается от H2S, газы регенерации подаются на установку Клауса.

К III группе относятся те процессы, в которых отходящие газы обрабатываются различными химическими реагентами с целью извлечения из них сернистых соединений.

Для всех групп процессов общим является обеспечение концентрации сернистых соединений в газе, выбрасываемых в атмосферу, ниже допустимого уровня. Процессы очистки отходящих газов должны быть эффективными в широком диапазоне изменения состава газа.

Процесс Стротфорд. Этот процесс в зависимости от состава кислых газов применяется самостоятельно или входит в состав других установок очистки отходящих газов как отдельный технологический блок. В процессе из газа извлекается H2S с одновременным превращением в элементную серу.

В процессе Стротфорд используется щелочной раствор карбоната натрия, который реагирует с сероводородом, образуя сернистый натрий

Н2S + NаСО3 -----NаНS + NаНСО3,. (13),

Гидросульфид натрия окисляется в серу ванадатом натрия тоже в растворе

NаНS + NаНСО3 +NаVО3--------S +NаV2О3+ Nа2СО3 +Н2О (14),

Затем ванадий при продувании воздуха окисляется до пятивалентного

NаV2О3 +1/2О2-----2NаVО3 (15),

Сера в виде мельчайших частиц флотируется пузырьками воздуха и отводится в виде пены. Пена направляется в специальные аппараты, где сера плавится и в виде жидкости подается на хранение.

Восстановление активности катализатора производится с помощью кислорода воздуха в присутствии катализатора-антрахинондисульфоната натрия.

Процесс Сульфрен. Разработан фирмами «Лурги аппарат техник» (ФРГ), SNPA (Франция), основан на превращении Н2S и SО2 в элементную серу при относительно низких температурах (130-150оС) по реакциям:

Н2S + SО2------ Н2О +3/пSп + Q (16),

2 Н2S+ SО2--------2 Н2О +3/8S8+147000 кДж/кмоль, (17)

Где Q – теплота реакции (зависит от числа атомов в сере).

Указанные реакции протекают на катализаторе — активированном оксиде алюминия. (Первоначально в качестве такого катализатора применяли активный уголь). При 130—150 °С образовавшаяся сера осаждается в жидком виде на катализаторе и снижает его активность. Для восстановления активности катализатора производится его периодическая регенерация: оксид алюминия регенерируется при 310 °С, уголь — при 500 °С. В качестве теплоносителя для нагрева используется водяной пар или горячий отходящий газ, при регенерации угля — азот. Кроме того, глинозем не образует необратимые соединения с адсорбированной серой. Эти преимущества глинозема позволили снизить капитальные затраты на установку Сульфрен примерно на 40% .

Для повышения степени конверсии сернистых соединений в серу при большем значении соотношения H2S: SO2 применяют также двухступенчатый вариант процесса Сульфрен. В I ступени обеспечивают глубокое превращение 5О2 в серу, в результате в газе остается в основном H2S. Затем остаточный газ подают во II ступень, где в присутствии катализатора и воздуха сероводород окисляется до элементной серы.

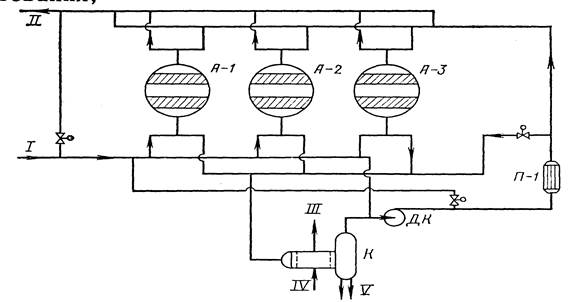

На рис. 9 дана принципиальная технологическая схема установки очистки отходящих газов процесса Сульфрен.

Установка включает в себя три шаровых реактора Р01, Р02, РОЗ. Каждый реактор имеет две тарелки, на которые насыпается катализатор на основе активированного оксида алюминия. Причем катализатор на верхней тарелке пропитывается сульфатом железа.

Реакторы работают периодически: два находятся в фазе адсорбции, третий — в фазе регенерации. На стадии адсорбции катализатор поглощает жидкую серу, полученную реакцией Клауса. При достижении определенной концентрации серы на катализаторе реактор переключается на стадию регенерации. Этот процесс осуществляется за счет нагрева катализатора до серы, поступают в конденсатор, где охлаждаются до температуры ниже точки конденсации серы. Тепло, выделенное при охлаждении и конденсации серы, используется для получения водяного пара низкого давления.

Сконденсированная сера через коагулятор отводится в сборник. Для лредотвращения уноса серы из коагулятора в виде капель в верхней его части устанавливается отбойная сетка.

По окончании адсорбции реактор включается на регенерацию. При этом предварительно другой реактор из режима регенерации и охлаждения переводится в режим адсорбции. Регенерация производится нагретым до 310 °С газом, подаваемым в адсорбер сверху вниз.

При нагревании катализатора газом регенерации происходит повышение давления в системе за счет испарения десорбированной воды. За счет сброса части водяных паров из системы в ней поддерживается постоянное давление.

Нагрев катализатора длится 6 ч. Затем в реактор подается кислый газ. Расход кислого газа пропорционален расходу газов регенерации и подается для восстановления активности катализатора, который в присутствии кислорода, поступающего с отходящими газами, может превратиться в АЬ(804)3. Это соединение, реагируя с сероводородом при температуре 300 °С, вновь превращается в А12О3. Количество кислого газа регулируется таким образом, чтобы после 2 ч его подачи концентрация H2S в системе устанавливалась 10—15% (об.).

Стоимость установки Сульфрен составляет около 60% от стоимости установки получения серы, хвостовые газы которой перерабатываются в ней.

Основными недостатками процесса Сульфрен являются большой расход катализатора и использование в нем специального газа-восстановителя. Наряду с этим можно указать также на следующие недостатки процесса:

-периодичность процесса, которая обусловливает удвоение основного оборудования;

-основное оборудование и катализатор работают в переменном температурном поле, что предъявляет к ним дополнительные требования;

-эффективность процесса очень жестко связана с соотношением сероводорода и сернистого ангидрида. В случае, если это соотношение отлично от двух, резко снижается эффективность очистки хвостовых газов;

-в процессе не достигается глубокая очистка газа от серооксида углерода и сероуглерода.

Рис 9. Принципиальная технологическая схема установки очистки отходящих газов по процессу Сульфрен:

А-1, А-2, А-3 — реакторы; П-1 — печь; ДК — дожимной компрессор; К — коагулятор; КУ — котел-утилизатор; / — отходящие газы; // — очищенный газ; /// — пар; IV— вода; V — сера

Дата добавления: 2015-06-10; просмотров: 3865;