ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТАНОВОК ПРОИЗВОДСТВА СЕРЫ

Принципиальные технологические схемы установок Клауса включают в себя, как правило, три различные ступени: термическую, каталитическую и дожига. Каталитическая ступень в свою очередь может быть разделена также на несколько стадий, отличающихся температурным режимом. Ступень дожига может быть как термической, так и каталитической.

Каждая из аналогичных ступеней установок Клауса, хотя и имеют общие технологические функции, между собой отличаются как по конструкции аппаратов, так и по обвязке коммуникаций.

Основным показателем, определяющим схему и режим установок Клауса, является состав кислых газов, подаваемых на переработку. В кислом газе, поступающем в печи установок Клауса, содержание углеводородов должно быть как можно меньше. Углеводороды при горении образуют- смолы и сажу, которые, смешиваясь с элементной серой, снижают ее качество. Кроме того, эти вещества, осаждаясь на поверхности катализатора, снижают их активность. На эффективность процесса Клауса особенно отрицательно влияют ароматические углеводороды.

Содержание воды в кислых газах зависит от режима конденсации верхнего продукта регенератора установки очистки газа. Кислые газы кроме равновесной влаги, соответствующей давлению и температуре в узле конденсации, могут содержать также пары метанола и капельную влагу. Для предотвращения попадания капельной жидкости в реакторы установок производства серы кислые газы проходят предварительную сепарацию.

Себестоимость серы, получаемой на установках Клауса, в первую очередь зависит от концентрации H2S в кислом газе.

Удельные капитальные вложения на установке Клауса растут пропорционально снижению содержания H2S в кислом газе. Расходы на обработку кислого газа, содержащего 50% H2S, на 25% превышают затраты, необходимые на обработку газа, содержащего 90% H2S.

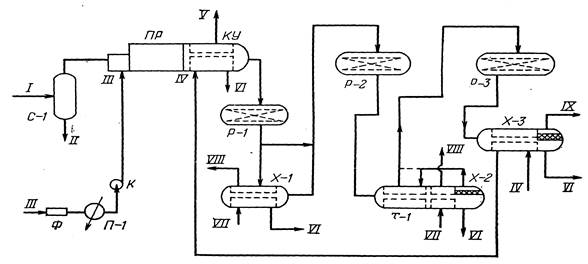

Принципиальная технологическая схема одной из современных установок Клауса дана на рис. 7.

Газ перед подачей в камеру сгорания термической ступени проходит входной сепаратор С-1, где отделяется от капельной жидкости. Для контроля концентрации H2S в кислом газе на выходе из сепаратора С-1 устанавливается поточный газоанализатор.

Для обеспечения горения кислого газа в камеру сгорания с помощью воздуходувки нагнетается атмосферный воздух, который предварительно проходит фильтр и подогреватель. Подогрев воздуха производится для устранения импульсивного горения кислого газа и предотвращения коррозии трубопроводов, так как при сгорании H2S возможно образование SO3, который при низких температурах в присутствии паров воды может образовывать серную кислоту.

Расход воздуха регулируется в зависимости от количества кислого газа и соотношения H2S: SO2 в газе на выходе из котла-утилизатора КУ.

Газы сгорания печи (реакции (ПР) проходят по трубному пучку котла-утилизатора, где охлаждаются до 500 °С. При этом происходит частичная конденсация серы. Полученная сера через серозатвор отводится из аппарата. За счет частичного снятия водой тепла реакции в котле получается пар высокого давления (Р=2,1 МПа).

После котла газы реакции поступают в каталитический реактор-конвертор Р-1, где сероуглерод и сероксид углерода подвергаются гидролизу.

Рис.7 Принципиальная технологическая схема установки получения серы:

С-1 — входной сепаратор; ПР — печь-реактор; КУ—котел-утилизатор;; Р-1, Р-2, Р-3 — реакторы; Х-1, Х-2, Х-3 — конденсаторы; Т-1—рекуперативный теплообменник; П-1—подогреватель; Ф —фильтр; К — газодувка; / — сырьевой (кислый) газ; // — капельная жидкость; /// — воздух; IV—вода высокого давления; V — водяной пар высокого давления; VI — газовая сера; VII — вода низкого давления; VIII — водяной пар низкого давления; IX — отходящие газы

Благодаря экзотермичности реакций, протекающих в конверторе, температура на поверхности катализатора поднимается примерно на 30—60 °С. • Это препятствует образованию жидкого осадка серы, которая, попадая на поверхность катализатора, снижала бы его активность. Такой температурный режим в конверторе одновременно обеспечивает также разложение продуктов побочных реакций — COS и CS2.

Основная часть газа (около 90%) из реактора поступает для охлаждения в трубное пространство конденсатора Х-1, а затем направляется в реактор Р-2. Теплосъем в конденсаторе Х-1 производится за счет испарения воды в его межтрубном пространстве с получением пара низкого давления (Р=0,4 МПа). При охлаждении газов в Х-1 происходит конденсация серы. Жидкая сера через серозатвор отводится в блок дегазации.

Часть реакционных газов (около 10%), минуя конденсатор Х-1, поступает на смешение с более холодными газами, отходящими из того же конденсатора. Температура смеси перед входом в реактор Р-1 составляет около 225 °С.

Для регулирования температуры в реакторах Р-1, Р-2, Р-3 (в пусковой период и в случае загорания серы) предусмотрена подача в них пара низкого давления и азота. При нормальной работе температура газов на выходе из Х-2 и Р-1 составляет 191 и 312 °С соответственно. Съем тепла в аппарате Х-2 осуществляется за счет испарения воды в его межтрубном пространстве с получением пара низкого давления. Отходящие газы из реактора Р-2 поступают на охлаждение в третий конденсатор Х-3, откуда с температурой 130°С подается на доочистку.

Для контроля концентрации H2S и SO2 в отходящих газах на выходе из Х-3 устанавливаются поточные газоанализаторы. Для предотвращения уноса жидкой серы с отходящими газами на их линии ставится коагулятор. Для предотвращения затвердевания серы в коагуляторе предусмотрена периодическая подача в него водяного пара.

Потоки жидкой серы, отводимые из конденсаторов, содержат 0,02— 0,03% (масс.) сероводорода. После дегазации серы концентрация H2S в ней снижается до 0,0001%. Дегазация серы осуществляется в специальном блоке — серной яме. Это обеспечивает нормальные условия складирования, загрузки и хранения газовой серы.

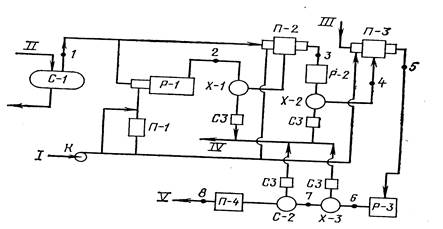

Рис.8 Принципиальная технологическая схема установки производства серы Мубарекского ГПЗ

С-1—сепаратор; Р-1 — реактор-генератор; Р-2, Р-3 — реакторы; X-J, Х-2, Х-3 — конденсаторы; П-1—печь подогрева воздуха; П-2, П-3 — топки-подогреватели; П-4 — печь до-жига; С-2 — улавливание серы; СЗ — серозатворы; К — газодувка; / — воздух; // — кислый газ; /// — топливный газ; IV — сера; V — отходящий газ

Дата добавления: 2015-06-10; просмотров: 4459;