Відрізання заготівель

Вихідним матеріалом для виготовлення будь-яких деталей, за виключенням відливок, є прокатний або кований метал різних асортиментів та розмірів. Довжина прутків у відповідності до існуючих стандартів коливається у межах 2-8 м, тому їх необхідно різати на частини, які зручні для механічної обробки та виготовлення заготівель ковкою або штамповкою. Вибір способу відрізання визначається двома факторами:

- одержанням найбільшої продуктивності;

- забезпеченням якості відрізку, тобто прямолінійністю та перпендикулярністю торців до вісі.

В більшості обробку деталей різанням проводять на металорізальних верстатах. Застосовувані в приладобудуванні металорізальні верстати можна класифікувати за видом виконуваних робіт, точності виконання, ступеня універсальності, виду керування, конструктивними особливостям.

За видом виконуваних робіт металорізальні верстати поділяють на токарні, свердлильно-розточувальні, шліфувальні, зубообробні, фрезерні, стругальні, довбальні, протяжні, для електроерозійної і електрохімічної обробки, комбіновані і для доробки.

За нормами точності верстатобудування верстати поділяють на верстати нормальної Н, підвищеної П, високої В, особливо високої А точності й особливо точні С.

За ступенем універсальності розрізняють верстати широкоуніверсальні, універсальні, спеціалізовані і спеціальні.

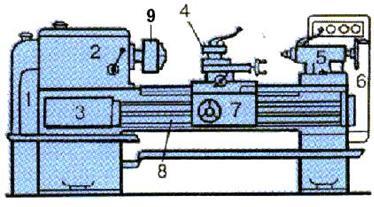

Рисунок 3.1 - Принципова конструкція токарного верстата: 8 - станина, на якій монтуються всі вузли верстата; 2 - передня бабка із коробкою швидкостей; 1- гітара змінних шестерень, що забезпечують регулювання швидкості головного руху різання; 9 - патрон верстата, в якому закріплюється заготівля; 5 - задня бабка із центром, який підтримує довгу заготовку або служить для закріплення інструмента типу свердло; 3 - коробка подачі, яка служить для регулювання швидкості руху подачі; 7 - супорт із різцетримачем - 4, де встановлюють інструмент, і який забезпечує поздовжній або поперечний рухи подачі

Універсальні і широкоуніверсальні верстати застосовують у дрібносерійному виробництві, а спеціалізовані і спеціальні - у серійному і крупносерійному виробництві.

За видом керування їх поділяють на верстати з ручним, механізованим, автоматичним (нечисловим) і числовим програмним керуванням (ЧПК).

Принципову конструкцію токарного верстата зображено на рис. 3.1.

Відрізання заготівель на токарно-відрізних верстатах. Цей спосіб має такі основні переваги:

- висока якість поверхні заготівлі;

- забезпечення перпендикулярності торця до вісі, а при відрізанні заготовок з труб - висока продуктивність, оскільки в останньому випадку шлях проходження інструменту рівний товщині стінки труби.

Відрізання на токарно-револьверних верстатах. Ці верстати мають спеціальний пристрій, що дозволяє обробляти прутковий матеріал та проводити відрізання.

Відрізання фрикційними пилками (пилки тертя). Спосіб заснований на виникненні тепла за рахунок тертя між тонким стальним диском з конструкційної сталі, що обертається з великою швидкістю, та заготівлею. Теплота, що виникає за рахунок тертя, нагріває метал до високої температури, метал заготівлі розм’якшується та навіть розплавляється. Зношування фрикційного диску відбувається на самому початку відрізання, по мірі розігріву металу диск зношується незначно. Переваги цього методу полягають у продуктивності й дешевизні. Недоліком є те, що поверхня зрізу має наплавлення та підвищену твердість. Відрізані заготівлі необхідно випалювати, а на механічну обробку необхідно залишити великі допуски.

Анодно-механічне відрізання - процес аналогічний відрізанню фрикційною пилкою. Різниця полягає у тому, що розплавлення металу відбувається за допомогою електричних дугових розрядів. Беззубу пилку, яка являє собою стальний диск товщиною від 1 до 3 мм, з'єднують з від’ємним полюсом джерела струму і вона стає катодом. Метал, що розрізають, з'єднують з додатнім полюсом і він стає анодом. При наближенні пилки до металу виникає дуговий розряд, що розплавляє метал, який видаляється пилкою, що обертається.

Відрізання абразивними дугами. При цьому методі відрізання здійснюється абразивним кругом на вулканічній зв'язці діаметром 350х400 мм і висотою 2-5 мм. Як перевагу слід відмітити високу продуктивність, а як недолік - утворення припіків, що ускладнює механічну обробку торців.

Виготовлення заготівель на прокатних автоматах. У виробництві вимірювальних інструментів та деталей приладів широко застосовують виготовлення заготівель і деталей на токарних автоматах, причому при нескладній наладці, яка залежить від типу автомату та форми деталі, що виготовляється. Обробка на автоматах економічно вигідна не тільки в багатосерійному, але й в серійному виробництві.

За своїми технологічними можливостями та особливостями обробки всі токарні автомати можна розділити на три основні групи:

- автомати повздовжнього точіння (люнетні);

- токарно-револьверні одношпиндельні автомати;

- багатошпиндельні токарні автомати.

Дата добавления: 2015-03-07; просмотров: 1222;