Технологічні принципи конструювання пластмасових деталей

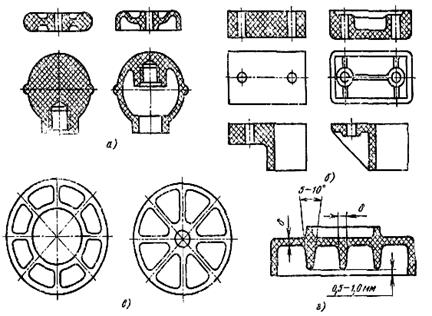

Товщина стінок. При конструюванні деталей варто забезпечувати рівномірність товщини стінок, ліквідуючи локальні потовщення і зберігаючи необхідну міцність виробів за рахунок ребер жорсткості (Рис. 2.10, а), б). У деталях з радіальними ребрами жорсткості рекомендується уникати замкнутих контурів, що утрудняють усадку і викликають появу тріщин. Ребра жорсткості не повинні доторкатися до опорної поверхні, відстань до неї 0,5—1 мм. Товщина основи ребра не повинна перевищувати товщину стінки. Для полегшення видалення виробу з прес-форми на ребрах жорсткості роблять ухили 5—10˚. Для малогабаритних деталей замість ребер жорсткості рекомендується передбачати опуклі чи увігнуті поверхні, що усувають короблення.

Рисунок 2.10 - Приклади конструювання рівностінних деталей: а - усунення локальних потовщень; б — ребра жорсткості; в— розташування радіальних ребер жорсткості; г — рекомендована форма ребер жорсткості

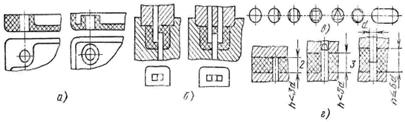

Опорні поверхні. Деталі, що стикаються з іншими пластмасовими чи металевими деталями, не повинні мати суцільних опорних поверхонь. Їх рекомендується заміняти виступами, вигнутим дном, буртиками чи бобишками (Рис. 2.11). Бобишки на бічних поверхнях, перпендикулярні до площини рознімання прес-форми, неприпустимі. Раціональна конструкція опорних поверхонь пластмасових деталей перешкоджає їхній деформації, що особливо важливо для корпусних деталей з великою площею опори.

Поверхні, що розташовуються в площині рознімання прес-форми, варто передбачати на ділянках простої форми, щоб можна було їх обробити різанням для зняття завусенців.

Радіуси округлень. У місцях сполучення поверхонь і ребер жорсткості необхідно робити плавні переходи і радіуси округлень, рівні для зовнішніх поверхонь 1 - 2 мм, а для внутрішніх 0,5 -1 мм. Гострі кромки допускаються тільки на поверхнях, через які проходить площина рознімання. Після зачищення завусенців на кромках утворяться фаски розміром 0,2—0,3 мм.

Рисунок 2.11 - Оформлення опорних поверхонь

Отвори. Розміри отворів у пластмасових виробах призначають так само, як і для металевих виробів за ГОСТ 6636—69. Однак необхідно враховувати можливість появи внутрішніх напружень і розриву деталі внаслідок утруднення усадки на металевих стрижнях прес-форми.

Точність відстаней між отворами залежить від їхнього розташування. Наскрізні отвори краще розташовувати не в суцільних масивах, а в спеціально сконструйованих бобишках з метою зниження зусилля обхвату стрижнів. При використанні стрижнів прямокутного перетину можна одержати отвори складної форми. Наскрізні отвори по характеру оформлення в прес-формі поділяють на одно- і двосторонні. При односторонньому оформленні глибина отвору h не повинна перевищувати 3d; при двосторонньому оформленні допускається h = 6d. Більш глибокі отвори варто робити східчастими.

Рисунок 2.12. Приклади розташування оформлення отворів: а-розташування отвору в бобишці; б - оформлення отворів прямокутного перерізу; в - форма отвору, що рекомендується; г - оформлення наскрізних отворів

Контрольні запитання:

1. Які основні методи лиття ви знаєте?

2. Поясніть суть методу лиття в піщані форми.

3. Опишіть процес лиття під тиском.

4. В чому полягає метод лиття в кокіль?

5. Назвіть переваги і недоліки методу лиття в кокіль.

6. Внаслідок чого можуть виникати дефекти виливок?

7. В чому полягає метод лиття в оболонкові форми?

8. Який метод одержання деталей приладів називають методом порошкової металургії?

9. Чим характеризуються порошки для виготовлення деталей за методом порошкової металургії?

10. Назвіть основні етапи виготовлення деталей за методом порошкової металургії.

11. З чого складаються пластмаси?

12. Як поділяють пластмаси в залежності від температурного характеру затвердіння?

13. Назвіть основні способи переробки пластмас.

14. Чим характеризується якість деталей з пластмас?

15. Назвіть основні технологічні принципи при конструюванні деталей з пластмас.

Л е к ц і я 3

Дата добавления: 2015-03-07; просмотров: 1331;