Лиття під тиском

До лиття під регульованим тиском відносять способи лиття, сутність яких полягає в тому, що заповнення порожнини форми розплавом і затвердіння виливка відбувається під дією надлишкового тиску повітря чи газу.

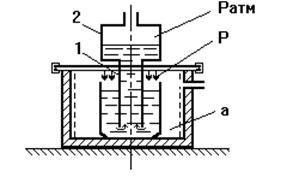

Рисунок 2.7 - Лиття під надлишковим тиском

Лиття під регульованим тиском створює широкі можливості для керування заповненням форми розплавом. Якщо всередину герметичної камери а подавати стиснене повітря чи газ під тиском Рнадл > Ратм, то за рахунок різниці тисків розплав підніметься по металопроводу 1 і заповнить форму 2 до рівня, що відповідає H = (Рнадл - Ратм)/Р. Такий спосіб заповнення називають литтям під низьким тиском. Термін "низький тиск" використовується тому, що для підйому розплаву і заповнення форми необхідний надлишковий тиск менше 0,1 МПа.

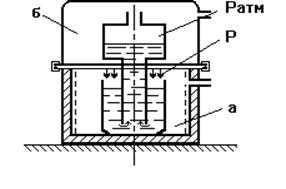

Рисунок 2.8 - Лиття під низьким тиском

Якщо в герметичній камері «б» установок створювати вакуум, а в камері «а» тиск підтримувати рівним атмосферному, то заповнення форми відбудеться за рахунок різниці тисків Ратм - Р. Такий спосіб заповнення називають литтям вакуумним всмоктуванням.

Використовуючи схему установки, аналогічну до даної, можна здійснити заповнення форми інакше. Припустимо, що в камерах «а» і «б» спочатку створене однаковий, але більший від атмосферного тиск повітря чи газу Рк > Ратм. Потім подача повітря в камеру «б» припиняється, а в камеру «а» продовжується; тиск у камері «а» підвищується. Тоді метал буде підніматися металопроводом внаслідок різниці тисків, тобто аналогічно тому, як і при литті під низьким тиском. Того ж результату можна досягти, якщо знижувати тиск у камері «б», залишаючи постійним тиск у камері «а». Такі процеси називають литтям під низьким тиском із протитиском.

Установки для лиття під регульованим тиском - складні динамічні системи, що дозволяють у широких межах регулювати швидкість заповнення форми розплавом.

Надлишок тиску на твердіючий розплав дозволяє поліпшити умови живлення, усадки виливка, підвищити його якість - механічні властивості і герметичність. У розглянутих процесах після заповнення форми тиск діє на розплав, що з тигля через металопровід надходить у твердіючий виливок і живить його. Завдяки цьому усадочна пористість у таких виливках зменшується, щільність і механічні властивості зростають.

Лиття під регульованим тиском здійснюється на установках так, що процес заповнення форми розплавом – найбільш трудомістка і неприємна з точки зору охорони праці і техніки безпеки операція - виконується автоматично. Конструкції установок і машин для цих ливарних процесів забезпечують також автоматизацію операцій складання і розкриття форм, виштовхування виливка і видалення з форми. Таким чином, процеси литва під регульованим тиском дозволяють підвищити якість виливків і забезпечити автоматизацію їхнього виробництва.

У практиці найбільше застосування знайшли наступні процеси лиття під регульованим тиском: литво під низьким тиском, лиття під низьким тиском із протитиском, литво вакуумним всмоктуванням, литво вакуумним всмоктуванням із кристалізацією під тиском (вакуумно - компресійне лиття).

Лиття під низьким тиском. Тигель з розплавом в роздавальній печі (камері) установки герметично закривають кришкою, в яку встановлений металопровід, виготовлений з жаростійкого матеріалу. Металопровід занурюють у розплав так, що кінець його не дістає до кінця тигля на 40-60 мм. Форму, встановлену на кришці, з'єднують з металопроводом ливникової втулки. Порожнина у виливку може бути виконана металевим, оболонковим чи піщаним стрижнем.

Повітря або інертний газ під тиском до 0.1МПа через систему регулювання надходить по трубопроводу всередину камери установки і атмосферним тиском розплав надходить у форму знизу через металопровід, литник і колектор зі швидкістю, регульованою тиском у камері установки. По закінченні заповнення форми і затвердіння виливка автоматично відкривається клапан, що з'єднує камеру установки з атмосферою. Тиск повітря в камері знижується до атмосферного і незатверділий розплав з металопроводу зливається в тигель. Після цього форма розкривається, виливок витягається і цикл повторюється.

Основними перевагами процесу лиття під низьким тиском є: автоматизація трудомісткої операції заливання форми; можливість регулювання швидкості потоку розплаву в порожнині форми зміною тиску в камері установки; поліпшення живлення виливка; зниження витрати металу на ливникову систему.

Основні недоліки: невисока стійкість частини металопроводу, зануреної в розплав, що утрудняє використання способу лиття для сплавів з високою температурою плавлення; складність системи регулювання швидкості потоку розплаву у формі, викликана динамічними процесами, що відбуваються в установці при заповненні її камери повітрям, нестабільністю витоків повітря через ущільнення, зниженням рівня розплаву в установці в міру виготовлення виливків; можливість погіршення якості сплаву при тривалій витримці в тиглі установки; складність експлуатації і налагодження установок.

Переваги і недоліки способу визначають раціональну область його застосування і перспективи використання. Лиття під низьким тиском найбільше широко застосовують для виготовлення складних фасонних і особливо тонкостінних виливків з алюмінієвих і магнієвих сплавів, простих виливків з мідних сплавів і сталей у серійному і масовому виробництві.

При литті під низьким тиском прагнуть заповнити форму розплавом з можливо меншим перегрівом, достатнім для належного заповнення форми. Зі зменшенням товщини стінки виливка і збільшенням його розмірів температуру заливання приймають більшу. Ливникові системи конструюють з урахуванням ливарних властивостей сплаву і конструкції виливка. Для виливків простої конфігурації ливникова система може складатися з одного литника, що безпосередньо примикає до масивної частини, для більш складних тонкостінних виливків - з литника, ливникових ходів, колектора і живильників.

Лиття з протитиском. Розвиток лиття під низьким тиском є литво з протитиском. Установка для литва з протитиском складається з двох камер. У камері, пристрій якої подібно герметичній камері установки лиття під низьким тиском, розташовується тигель з розплавом. У камері знаходиться форма, звичайно металева. Камери розділені герметичною кришкою, через неї проходить металопровід, що з'єднує тигель і форму. Ці камери міцно з'єднані одна з одною затисками.

Тиск повітря, під яким відбувається заповнення форми розплавом, буде відповідно дорівнювати різниці тисків у нижній і верхній камерах установки. Швидкість підйому розплаву в металопроводі і порожнині форми так само, як і при литті під низьким тиском, буде залежати від усієї сукупності розглянутих вище конструктивних і пневматичних характеристик системи, що визначають швидкість наростання різниці тисків ∆Р, під час роботи установки.

Лиття з протитиском дозволяє зменшити виділення газів з розплаву, поліпшити живлення виливків і внаслідок цього підвищити їхню герметичність, а також механічні властивості. Цей спосіб лиття дає найбільший ефект при виготовленні виливків з масивними стінками рівномірної товщини з алюмінієвих і магнієвих сплавів, що кристалізуються в широкому інтервалі температур. Використання другої стадії процесу - кристалізації під усебічним надлишковим тиском для тонкостінних виливків не завжди приводить до помітного поліпшення властивостей. Це пояснюється тим, що тривалість кристалізації тонкостінних виливків малий і виливок твердіє перш, ніж тиск у верхній камері установки досягне необхідної величини.

Лиття вакуумним всмоктуванням. Сутність процесу лиття вакуумним всмоктуванням полягає в тому, що розплав під дією розрядження, створюваного в порожнині форми, заповнює її і твердіє, утворивши виливок. Зміною різниці між атмосферним тиском і тиском у порожнині форми можна регулювати швидкість заповнення форми розплавом, керуючи цим процесом. Вакуумування порожнини форм при заливанні дозволяє заповнити форми тонкостінних виливків з товщиною стінки 1-1.5 мм, виключити влучення повітря в розплав, підвищити точність і механічні властивості виливків.

Особливості формування виливка. Форма може заповняться розплавом з необхідною швидкістю, плавно, без розбризкування, суцільним фронтом; розплав, що заповнив форму,твердіє в умовах вакууму; гази, що містяться в розплаві, можуть з нього виділятися, завдяки чому створюються умови для одержання виливків без газових раковин і пористості. Для одержання щільних виливків без дефектів осаду, необхідно погоджувати інтенсивності затвердіння і живлення виливка.

Звичайно при литті вакуумним всмоктуванням виливків втулок, розплав засмоктують у тонкостінний металевий водоохолоджуючий каталізатор, завдяки чому виливок твердіє з високою швидкістю.

У такий спосіб можна одержувати тонкостінні виливки типу втулок без стрижнів. У цьому випадку після всмоктування розплаву в кристалізатор і наморожування на внутрішніх стінках кристалізатора скоринки твердого металу заданої товщини вакуум відключається і незатверділий розплав зливається назад у тигель. У такий спосіб одержують щільні заготівлі втулок без газових і усадочних раковин і пористості. Спосіб дозволяє одержувати виливка з легких кольорових і мідних сплавів, чавуна і стали. Найбільш часто цей спосіб використовується для литва заготовок, вкладишів, підшипників ковзання з дорогих мідних сталей.

При цьому найбільше яскраво виявляються основні переваги даного способу: спокійне заповнення форми розплавом з регульованою швидкістю, скорочення витрати металу в наслідку усунення литників і прибутків, автоматизація процесу заповнення форми.

Лиття в оболонкові форми. Литтям в оболонкові форми одержують сталеві, бронзові виливки і виливки з алюмінієвих сплавів, що мають просту форму без порожнин (плити, кронштейни, важелі й ін. ), з точністю розмірів до 12-13-го квалітету при параметрах шорсткості поверхні Rz = 80 - 100 мкм. Технологічний процес лиття в оболонкові форми включає наступні операції: нагрівання моделі з модельною плитою до 200—250 °С; змащення розділовим складом; насипання формувальної суміші піску з термореактивною смолою; зсипання надлишків суміші після витримки на моделі протягом 10—20 с; спікання оболонки при 250—300 °С; виштовхування оболонки; установку стрижнів; склеювання і засипання напівформ; заливання, вибивання і очищення литва.

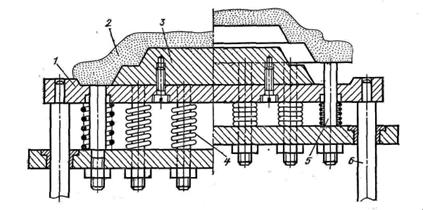

Рисунок 2.9- Механізм знімання оболонки з моделі і модельної плити: 1 – модельна плита; 2 – оболонка; 3 – модель; 4 –пружина; 5 – штовхальник; 6 – направляючий стовпчик

Найкращим матеріалом для моделей є чавун., що має малий температурний коефіцієнт лінійного розширення. При ручному виробництві для виготовлення моделей рекомендуються алюмінієві чи магнієві сплави. Розміри моделей визначають з розрахунку розширення при t < 300 °С. Для нагрітої моделі

(2.2)

(2.2)

де L`мод — розрахунковий розмір моделі при кімнатній температурі, мм; а — температурний коефіцієнт лінійного розширення матеріалу моделі; t — температура нагрівання моделі, °С.

Розрахунковий розмір моделі з урахуванням усадки сплаву

(2.3)

(2.3)

де К — коефіцієнт усадки сплаву, що заливається в оболонкову форму, % .

Сталеві моделі варто хромувати і полірувати.

Існує чотири способи виготовлення оболонок: бункерний, піскодувний, піскодувний з контр плитою, пресуванням через гумову діафрагму.

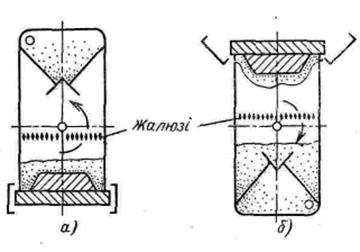

Бункерний спосіб полягає в тому, що нагріту і змазану розділовим складом модель закріплюють на бункері, перевертають на 180° (Рис. 2.9, а). Через 15—30 с на моделі утвориться оболонка товщиною 6—12мм. Для рівномірного насипання суміші в бункер введені жалюзі, що відкриваються тільки після його повороту. Потім бункер перевертають, надлишки суміші зсипаються (Рис. 2.9, б), а модель разом з оболонкою поміщають на 2—3 хв в електропіч, де при 250—300 °С відбувається остаточне затвердіння оболонки. Границя міцності при розтягу готової оболонки 25—35 кгс/см2, газопроникність 120 см/хв.

Рисунок 2.9 - Бункер у момент формування оболонки -а) і в процесі зсипання надлишків суміші - б)

Рисунок 2.9 - Бункер у момент формування оболонки -а) і в процесі зсипання надлишків суміші - б)

|

Для підвищення міцності до 40 кгс/см2 застосовують вібрацію в момент утворення оболонки. Модель нагрівають електронагрівниками, вмонтованими в модельну плиту. Роздільне змащення наносять на нагріту модель пульверизатором КР-10. У масовому виробництві застосовують чотирипозиційні карусельні бункерні машини СКФ-2М продуктивністю 100 форм/год.

Дата добавления: 2015-03-07; просмотров: 2524;