Допуски на розміри виливок. Відхилення від номінальних розмірів відливки залежать від способу литва та масштабу виробництва. Вони встановлені державними стандартами.

Існують наступні способи лиття, що широко використовуються в приладобудуванні:

– лиття під тиском;

– лиття по моделях, що виплавляються;

– литво в кокіль;

– лиття в оболонкові форми;

– лиття в піщані форми;

– відцентрове лиття;

– лиття в графітові форми;

– лиття в шамотні, гіпсові та металокерамічні форми.

Аналіз причин браку виливок. Дефекти виливок можуть виникати внаслідок їх неправильного конструювання, неякісного приготування сплавів або недотримання технологічного режиму. Однією з головних умов зниження відсотку браку в ливарних цехах є контроль технологічних параметрів (температура сплаву та форми, розмір відливної системи, швидкість та час заливки, вентиляція форми та ін.). Незалежно від способу лиття розрізняють чотири групи ливарного браку:

- раковини (повітряні, газові, усадочні);

- дефекти поверхні (підгар, неспай, мороз);

- відхилення від креслення виливки (недоливи, короб-лення);

- гарячі та холодні тріщини.

Лиття в піщані форми

У приладобудуванні литтям у піщані форми виготовляють невеликими серіями великогабаритні деталі з чорних і кольорових сплавів. Виливок на оброблюваних поверхнях повинен мати припуски на обробку 2—5 мм. Припуск а на нижні горизонтальні поверхні 2—3 мм (Рис. 2.2). Припуск а’ на верхні горизонтальні поверхні 4—5 мм, тому що метал у верхній частині забруднений газами і часточками формувальної суміші. Припуск b на вертикальні поверхні в нижній частині форми включає формувальні ухили і складає 2,5—3,5 мм. Припуск b’ на вертикальні поверхні, розташовані у верхній частині форми, дорівнює 3,5—5 мм.

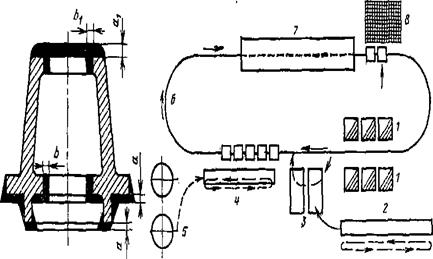

Опоки з напівформами, виготовленими на формувальних машинах, надходять для збирання на столи 3, на які конвеєром 2 одночасно подаються стержні зі стержневого відділення. Зібрані форми заливаються з транспортера 4, до якого за допомогою підвісних ковшів надходить метал від печей 5. Далі конвеєром 6 залиті форми транспортуються в камеру охолодження 7 і до вибивних ґрат 8, де відбувається відділення виливка від опок і формувальної суміші.

Формувальні і стержневі суміші. У механізованих цехах серійного виробництва застосовують єдині формувальні суміші, у дрібносерійному виробництві - лицювальні і наповнювальні.

Зміцнюючі добавки (сполучні) за характером затвердіння бувають незворотні, що дають найбільшу міцність, проміжні й зворотні.

Рисунок 2.2 - Схема розташування устаткування обробку при литві в піщані форми

До незворотних закріплювачів відносять рідке скло, Як зворотні закріплювачі для стержневих сумішей застосовують концентрат сульфідної барди чи декстрин (оброблений крохмаль).

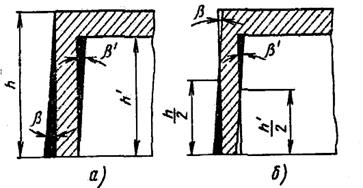

Якщо виливка не має конструктивних ухилів, то в межах припуску на механічну обробку на моделях передбачають формувальні ухили (Рис. 2.3).

Технологія формування. Виливка розташовується у формі в такий спосіб: основна частина виливка знаходиться в нижній опоці, оброблювані поверхні — внизу чи на бічних поверхнях форми, стержні встановлюються в нижній опоці, а відливна система — у площині рознімання.

Рисунок 2.3 - Формувальні ухили

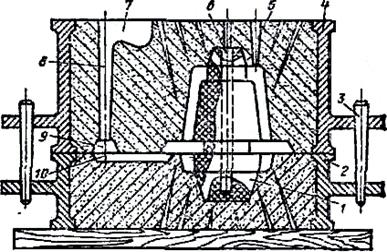

Ливарна форма зазвичай складається з двох половин, заформованих в окремих опоках (Рис. 2.4). У процесі зборки опоки центрують штирями. Для форм розміром до 400х300 мм застосовують машинне безопочне формування в знімних опоках з використанням при заливанні жакетів. Машинне формування виконується в двох опоках по моделях, закріплених на підмодельних плитах.

|

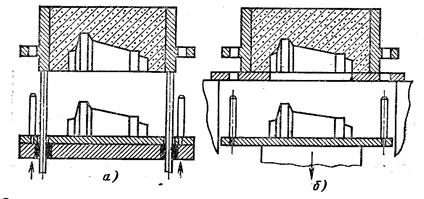

Ручне формування може здійснюватися при необхідності в трьох опоках із застосуванням фальшивої чи опоки з перекидним болваном. Формувальну суміш ущільнюють на машинах струшуванням з підпресовкою. Модель видаляють з напівформи штифтовим зніманням (Рис.2.5, а) чи протяжною плитою (Рис. 2.5, б).

Стержні виготовляють пресуванням чи піскодувним способом. Перед зборкою форми стержні сушать при 150—220° С в плин 2—3 ч і покривають фарбами для зменшення пригорання. У конвеєрному виробництві рекомендується застосовувати швидко висихаючі фарби, до складу яких входить 9—12% смоли.

Рисунок 2.5 - Схема машини зі штифтовим зніманням - а) і з протяжною плитою - б)

Лиття у форми, пресовані під великим тиском. При пресуванні під високим тиском рівномірно ущільнюється суміш, підвищується міцність піщаних форм, забезпечується одержання відливок з малими припусками на механічну обробку (1—3 мм) і з тонкими стінками (до 3 мм). Рівномірність ущільнення досягається застосуванням спеціальних формувальних сумішей з високою плинністю. Тиск пресування рекомендується 20-40 кгс/см2.

Формування при висоті опоки до 200 мм виконують на гідравлічних пресових машинах із протягуванням моделі пресовою колодкою.

Дата добавления: 2015-03-07; просмотров: 1833;