Очищення внутрішньої порожнини і випробування трубопроводів

При будівництві трубопроводів всередину потрапляють бруд, вода, сніг, інструменти та інші сторонні предмети. Крім того, на внутрішній поверхні труб є окалина, а часом і іржа. Якщо їх не видаляти, то згодом перекачується продукт буде забруднений і його якість погіршиться. Крім того, можуть утворюються пробки (в місцях установки запірної арматури, на фільтрах і т. д.), що перешкоджають руху потоку. У зв'язку з цим після виконання зварювально-монтажних, ізоляційно-укладальних і земляних робіт проводять очищення внутрішньої порожнини трубопроводів. Застосовують два способи очищення: продувку повітрям (або газом) та промивку водою.

В даний час основним способом очищення внутрішньої порожнини трубопроводів діаметром менше 219 мм є продування трубопроводів високошвидкісним потоком повітря або газу, яке переважно здійснюють продування стисненим повітрям. В якості ресивера (ємності для накопичення стислого повітря) використовується суміжний ділянку трубопроводу, перекритий з двох сторін запірною арматурою або заглушками. Повітря нагнітається в нього пересувними компресорними станціями. Геометричний об'єм ресивера повинен бути не менше обсягу очищуваного ділянки, а тиск повітря в ньому має бути одно 0,6...1,2 МПа.

Для очищення трубопроводів діаметром понад 219 мм їх продувку виконують з використанням очисних поршнів, що переміщуються потоком стисненого повітря. В окремих випадках, як виняток, за спеціальним погодженням продувку виконують природним газом. Його джерелами можуть бути родовища газу, розташовані поблизу траси трубопроводу або живлять споруджуваний магістральний газопровід, або прокладений поруч діючий магістральний газопровід.

Проте слід мати на увазі, що природний газ утворює з повітрям вибухонебезпечну суміш. Тому при продувці газом з використанням очисних поршнів, здатних викликати іскру від зіткнення з чужорідними предметами, з трубопроводів попередньо повинен бути витіснений повітря. Для цього очищається ділянку продувають одним газом під тиском не більше 0,2 МПа. Витіснення повітря вважається закінченим, коли концентрація кисню в газі, що виходить з трубопроводу стане не більше 2%. Вміст кисню визначають газоаналізатором.

Промивка внутрішньої порожнини трубопроводів водою застосовується у випадках, коли їх випробування на міцність і герметичність буде проводитися гідравлічним способом. При промивці по трубопроводах в потоці пропускають поршні-розділювачі. Промивання закінчується, коли очисний пристрій виходить з протилежного кінця трубопроводу.

Випробування трубопроводів на міцність і герметичність проводять після завершення всіх попередніх робіт (укладання, засипки, очищення порожнини, врізки лінійної арматури). Застосовують такі способи випробувань: гідравлічний, пневматичний і комбінований.

Гідравлічне випробування виконують головним чином водою. В якості її джерел використовують природні або штучні водойми (ріки, озера, водосховища, канали і т. П.). Трубопровід заповнюється водою за допомогою наповнювальних агрегатів через вузли підключення. Оскільки присутність повітря в порожнині трубопроводу може спотворити результати випробувань, то для його видалення в підвищені точки профілю врізаються воздуховипуськниє крани.

При випробуваннях на міцність в трубопроводі необхідно створити тиск, на 10...25% перевищує те, з яким буде вестися перекачування. Спочатку тиск у випробуваному ділянці підвищують наповнювальними агрегатами. Коли ж їх технічні можливості будуть вичерпані, наповнювальні агрегати відключають і включають обпресувальні агрегати. Після досягнення розрахункового тиску їх відключають, закривають засувки і витримують трубопровід під випробувальним тиском 24 ч. Якщо в процесі підйому або витримки тиску трапляються розриви, то труби зруйнованого ділянки замінюють новими, а випробування повторюють.

Пневматичне випробування трубопроводів виконують стисненим повітрям або природним газом. Їх джерела і засоби закачування ті ж, що і при продувці. Підвищення тиску в трубопроводі виробляється в кілька ступенів з обов'язковим оглядом траси при досягненні тиску, рівного 30% від випробувального. Потім тиск піднімають до випробувального (1,1 Рроб) і, перекривши запірну арматуру, витримують трубопровід протягом 12 год. Допустиме зниження тиску – не більше 1%. Потім тиск знижують до робочого і витримують його ще не менше 12 год. У разі витоків повітря або розриву труб подача повітря негайно припиняється, тиск знижується до атмосферного і виконуються роботи з усунення дефектів, після чого випробування поновлюється. Після закінчення випробування обладнання демонтують і перебазують на нову ділянку.

22. СПОРУДЖЕННЯ ПЕРЕХОДИІВ МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ ЧЕРЕЗ ПЕРЕШКОДИ

Магістральні трубопроводи перетинають на своєму шляху, як правило, велике число природних і штучних перешкод.

До природних відносять перешкоди, що сформувалися на земній поверхні без участі людини (ріки, озера, болота, яри і т. д.). Під штучними розуміють перешкоди, що з'явилися в результаті діяльності людини (залізничні й автомобільні дороги, канали, водосховища і т. д.). Подолати дані перешкоди можна по повітрю (повітряні переходи), під землею (переходи під залізними і автомобільними дорогами) і під водою (підводні переходи).

22.1 Повітряні переходи

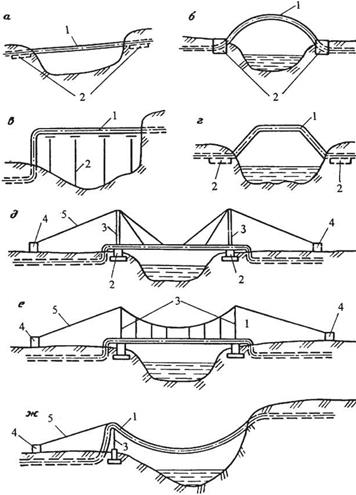

Повітряні переходи влаштовуються при перетині трубопроводом нешироких боліт, ярів, річок, каналів, під денною поверхнею яких ведеться виїмка породи, корисних копалин і т. д. Принципові схеми повітряних переходів через природні та штучні перешкоди наведено на рис. 21.1.

Однопрогоновий балочний перехід (рис. 21.1, а) застосовується при перетині вузьких перешкод зі стійкими стінками. Арочний перехід (рис. 21.1) трубопроводу не має проміжних опор і здатний до деякої компенсації температурних деформацій труб.

Багатопрогоновий балочний перехід (рис. 21.1, в) споруджують при перетині відносно широких перешкод, дно яких складено з стійких гірських порід, що дозволяє уникати руйнувань при подовженнях труб.

Трапецеїдальних перехід (рис. 22.13 г) відрізняється від арочного здатністю компенсувати подовження труб більшою мірою.

При переході у вигляді самонесучої провисаючої нитки (рис. 21.1, ж) трубопровід підвішується до опорних пристроїв і матеріал труб сприймає навантаження від власної маси і маси перекачується. Самонесучі висячі трубопроводи застосовуються при будівництві газопроводів діаметром до 100 мм.

Залежно від умов будівництва всі види повітряних переходів об'єднуються в три групи: балкові, підвісні і самонесучі.

Балкові переходи, як правило, бувають багатопрогоновими, тобто, з кількома проміжними опорами. Опори можуть бути нерухомими, шарнірними або ковзаючими. Шарнірні опори відрізняються від нерухомих можливістю повороту в плані навколо нерухомої осі. Рухома опора допускає переміщення трубопроводу в напрямку його поздовжньої осі. Спорудження балкових переходів проводиться в такій послідовності:

• влаштовують опори під трубопроводи і компенсатори;

• монтують трубопровід на спеціальному майданчику частково або повністю;

• укладають трубопровід на опори ділянками або відразу на повну довжину;

• замикають стики і виробляють забарвлення зовнішньої поверхні антикорозійними покриттями.

Підвісні переходи відрізняються від балкових тим, що роль проміжних опор виконують канати, які утримують трубопровід від провисання. Для кріплення несучого тросу служать пілони і якоря (анкерні опори). Пілоном називають опору, до якої підвішується несучий трос. Висота пілона повинна бути досить великою, щоб забезпечити необхідний прогин каната, а також запас висоти для проходу суден під трубопроводом. Нижня масивна частина пілона з бетону або бутобетону спирається на грунт, граючи роль фундаменту, а верхня легка грає роль щогли. Якорями називають опори, службовці для кріплення кінців несучого тросу.

Рис. 22.1. Надземні схеми переходів через природні та штучні перешкоди

а) однопрогоновий балочний перехід; б) арочний перехід; в) Багатопрогоновий балочний перехід з компенсатором; г) трапецеїдальний перехід; д) вантовий перехід; е) висячий перехід; ж) перехід у вигляді самонесущей провисаючої нитки; 1 - трубопровід; 2 - опора; 3 - пілон; 4 - якір; 5 - несучий трос

При спорудженні підвісних переходів першою операцією є спорудження опор (нижньої частини пілонів і якорів). Одночасно монтується верхня частина пілонів. Монтаж верхній частині пілонів до опор здійснюється після їх підйому за допомогою трубоукладачів, автокранів і т. д. Після цього між пілонами натягується несучий трос з підвісками. Далі за допомогою поліспастів, закріплених на несучій тросі на гранично можливих відстанях за умовами міцності трубопроводу, його піднімають на рівень підвісок і закріплюють їх.

У самоутримних (арочних, трапецеїдальних, у вигляді провисаючої нитки) переходах навантаження трубопровід сприймає на себе. При монтажі арок спочатку на спеціальному верстаті гнуть необхідне число труб відповідно до її розрахункової кривизною. Потім на монтажному майданчику зварюють арку на повну довжину, а також збирають на ній всі елементи оснащення. Далі підготовлену до установки арку відчувають внутрішнім тиском, наносять на неї антикорозійне покриття, після чого перетягують через перешкоду. Закінчуються роботи підйомом арки і її закріпленням на опорах.

Переходи під залізними і автомобільними дорогами.При перетині залізниць і автодоріг І ... ІІІ категорії (понад 1000 автомобілів на добу) порушення насипу і освіту навіть мінімальних просадок її поверхні не допускається. Тому спорудження підземних переходів під ними проводиться безтраншейним методом, тобто без пристрою відкритої траншеї. Конструкція переходу така. Трубопровід з метою додаткового захисту від зовнішніх навантажень укладається в кожусі, довжина якого на 10 ... 40 м перевищує ширину полотна дороги, а діаметр не менше ніж на 200 мм більше діаметра трубопроводу. Кожух, як і основний трубопровід, покритий антикорозійною ізоляцією. На переходах газопроводів міжтрубний простір в кожусі повідомляється з атмосферою за допомогою витяжної свічки діаметром 100 ... 150 мм і висотою не менше 5 м. На переходах нафто- і нафтопродуктопроводів витяжні свічки не влаштовують. Кожух укладають з ухилом не менше 0,002 з тим, щоб при аварійному розриві трубопроводу нафту (нафтопродукти) стікала в спеціальний збірний колодязь.

Технологія робіт з безтраншейної прокладки переходів включає наступні основні етапи:

• підготовчі роботи;

• прокладку кожуха під полотном дороги;

• прокладку трубопроводу всередині кожуха;

• влаштування витяжної свічки або збірного колодязя.

У ході підготовчих робіт по обидві сторони дороги влаштовуються котловани: робітник і приймальний. Робочий котлован має розміри, що дозволяють встановити в ньому всі необхідні машини та механізми і виконувати роботи, пов'язані з укладанням кожуха. Розміри приймального котловану повинні бути такими, щоб у ньому можна було виконати необхідні роботи з приєднання додаткових труб переходу.

Прокладка кожуха під полотном дороги може бути виконана різними способами: проколюванням, продавлюваннням і горизонтальним бурінням. Спосіб проколювання полягає в тому, що лобову частину кожуха оснащують спеціальним загостреним наконечником з діаметром на 30....40 мм більше діаметра кожуха, а на задню частину створюють тиск домкратами, що впираються в задню стінку котловану. У міру вдавлення кожуха в грунт його нарощують додатковими заздалегідь приготованими секціями. Такий спосіб прокладки вимагає дуже великих зусиль продавлювання (при діаметрі менше 100 мм – до 40 т, при 200 мм – до 100 т, при 520 мм – до 200 т). Сутність способу продавлювання полягає в тому, що кожух вдавлюється в грунт відкритим кінцем, а вступник всередину кожуха грунт видаляється. При цьому зусилля продавлювання істотно менше, так як визначається в основному силою тертя грунту про зовнішню поверхню кожуха. Щоб ще більше зменшити опір, головну частину кожуха постачають спеціальним ріжучим кільцем з діаметром на 30 ...40 мм більше діаметра основної труби. Зусилля на задню частину кожуха також створюється домкратами. Грунт з труби віддаляється механічними пристосуваннями або гідророзмиву з подальшою відкачкою пульпи. Спосіб продавлювання дозволяє проходити за зміну лише 2...3 м при діаметрі труб 1000...1200 мм. Зусилля продавлювання при цьому становить від 140 до 300 т.

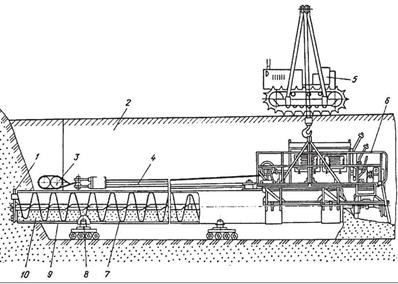

Спосіб горизонтального буріння (рис. 22.2) дозволяє прокладати кожух відразу на повну довжину. Установки горизонтального буріння У ГБ-2, ГБ-1421, ГБ-1422 дозволяють прокладати кожухи діаметром 1220 ... 1420 мм зі швидкістю від 0,3 до 10 м/год при осьовому зусиллі від 8 до 80 т. Після прокладки кожуха через нього протягують заздалегідь підготовлений трубопровід. Для цього його зварюють, ізолюють, футеруют і піддають гідравлічним випробуванням. З метою зменшення зусилля протягування на трубопроводі закріплюють роликові опори.

Рис. 22.2. Схема горизонтального буріння:

1 - буровий інструмент; 2 - робочий котлован; 3 - опора; 4 - троси; 5 - трубоукладач; 6 - силова установка; 7 - шнековий транспортер; 8 - ролики; 9 - прокладається кожух; 10 - розробляється грунт

Підводні переходи. До підводних переходів відносяться ділянки магістральних трубопроводів, що перетинають природні та штучні водойми (ріки, озера, водосховища) за їх дну. Межі підводного переходу визначаються рівнем, до якого вода у водоймі піднімається не частіше 10 разів за 100 років.

Магістральні трубопроводи прокладають, як правило, із заглибленням у дно водойм. Земляні роботи під водою виконують за допомогою спеціальних землерийних машин (земснарядів, грунтососів, гідромоніторів і т. Д.). Широко поширена розробка підводних траншей скреперними установками, які приводилися в рух з обох боків річки або лебідками, або тракторами за допомогою канатів. В окремих випадках (при глибині водойм не більше 2 ... 3 м) розробку підводної траншеї ведуть екскаватором, встановленим на понтоні, переміщуваний.

В даний час застосовується три способи укладання трубопроводів в підводні траншеї:

§ протягування по дну;

§ занурення з поверхні води трубопроводу повної довжини;

§ занурення з поверхні води послідовним нарощуванням секцій трубопроводу.

Перші два способи аналогічні застосовуваним при будівництві трубопроводів на болотах і обводнених ділянках траси. В останньому випадку трубопровід заглиблюють в міру приєднання до нього все нових секцій.

Дата добавления: 2015-02-25; просмотров: 2552;