Испытание на герметичность

После завершения монтажа компрессорно-конденсаторного агрегата на вагоне проводятся его испытание на герметичность.Сначала необходимо снять с конденсаторного агрегата фильтры-осушители 7 (см. рисунок 88), закрыть их герметично и на их место установить технологические фильтры. На всасывающем трубопроводе компрессора (см. рисунок 87) следует дополнительно установить технологический фильтр 74, служащий для улавливания возможных металлических стружек или частиц грязи при пробной эксплуатации. В качестве испытательной среды можно применять смесь сухого азота и хладона 12 (Хладон добавляется к азоту с целью возможности обнаружения негерметичности галоидным течеискателем). Баллон со смесью, оснащенный редуктором, подсоединяется через фильтр-осушитель 5 к заправочному штуцеру углового запорного клапана 16 расположенного на ресивере (см. рисунке 89).

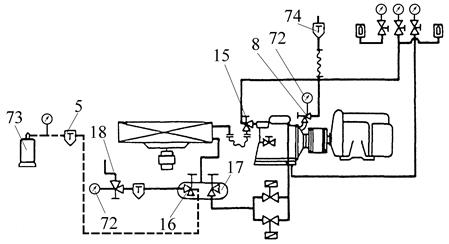

5, 74 – технологические фильтры-осушители, 8, 15, 16, 17,18 – запорные клапаны, 72 – образцовые манометры, 73 – баллон со смесью или с хладоном 12 (нумерация взята из заводской инструкции)

Рисунок 89. Испытание компрессорно-конденсаторного агрегата на герметичность

Для измерения давления применяются образцовые манометры 72 с диапазоном измерения 0-2,5 МПа (0 - 25 кгс/см2). Один манометр устанавливается на угловом запорном клапане 18, за технологическими фильтрами-осушителями, а второй манометр устанавливается на запорном клапане (8) со стороны всасывания компрессора. Открывая плавно вентиль баллона со смесью, подать давление в холодильную установку. Заполнение установки смесью производится через угловые запорные клапаны 16 и 18, которые открываются только на два оборота. При этом угловые запорные клапаны 8, 15 и 17, а также ручные запорные вентили на приборной доске следует открыть полностью. Магнитные вентили встроенного в крышу агрегата открываются путем подключения их к цепи постоянного тока 115 вольт.

Если в начале этого процесса не обнаруживаются большие течи, которые сопровождаются сильным шипением, то следует увеличить плавно давление до 1,0 МПа (10 кгс/см2). При достижении давления в холодильной установке равного 1,0 МПа (10 кгс/ см2), следует закрыть запорные вентили на манометрах (8,15 и 17).

При дальнейшем повышении давления до 2,0 МПа (20 кгс/см2) необходимо наблюдать за показаниями манометров давления всасывания и давления масла в картере. После достижения давления испытания в 2,0 МПа необходимо закрыть вентиль на баллоне со смесью 73 и полностью открыть угловой запорный вентиль 16. Отсоединить баллон от штуцера углового запорного вентиля 16 и закрыть штуцер заглушкой.

После этого все резьбовые соединения системы циркуляции хладагента необходимо проверить галогенным течеискателем на герметичность.

(Порядок обнаружения течи с помощью автоматического галогенного течеискателя описан выше). Обнаруженные негерметичности необходимо устранить. Далее в течение 96 часов, примерно через каждые 24 часа необходимо записывать давление в установке и температуру окружающей среды. После окончания испытания на герметичность компрессорно-конденсаторного агрегата необходимо с помощью течеискателя проверить плотность всех резьбовых соединений системы циркуляции хладагента входящих в состав холодильной установки. По истечению первых 24 часов давление в холодильной установке можно уменьшить с 2,0 МПа (20 кгс/см2) до 1,5 МПа (15 кгс/см2).

Испытание на герметичность считается законченным, если в течение 96 часов в холодильной установке не будет происходить падение давления, учитывая возможные изменения температуры окружающей среды, и если течи не будет обнаружены с помощью течеискателя в режиме "NORMAL" (ON).

Если в ходе испытаний произошло изменение температуры окружающей среды, то величина давления в этом случае определяется из выражения 9.1.

Р2=Р1(Т1/Т2) (9.1)

где Т1 – температура окружающей среды в начале испытания;

Т2 - температура окружающей среды по завершению испытаний;

Р1- показание манометра в начале испытаний;

Р2- показание манометра по окончаний испытания.

Дата добавления: 2015-02-23; просмотров: 1859;