Обработка отверстий без снятия стружки

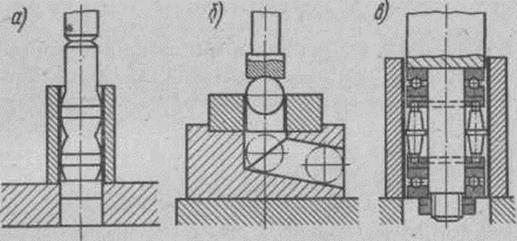

Рис 27. Схемы обработки отверстий без снятия стружки:

а — проглаживающая прошивка; б — калибрование шариком; в — раскатывание роликами.

Этот вид обработки отверстий заключается в их калибровании (дорновании) проглаживающими прошивками (дорнами) и шариками, а также в раскатывании отверстий. Проглаживающие прошивки (рис. 27, а) не имеют режущих зубьев, они не режут, а уплотняют, проглаживают металл и таким образом калибруют отверстие.

Калибрование шариком (рис. 27, б) заключается в продавливании стального закаленного шарика с помощью пресса через отверстие, предварительно точно обработанное. Диаметр шарика должен быть несколько больше диаметра отверстия, полученного после продавливания шарика, так как в этом случае наблюдается явление упругого восстановления. На специальных прессах для калибрования шариком предусматривается автоматический возврат шарика. Скорость калибрования 2—7 м/мин.

Раскатывание применяется для получения плотной и гладкой поверхности отверстия и производится стальными, закаленными и отшлифованными роликами бочкообразной формы (рис. 27, в). Ролики (10—12 шт.) располагаются в стальном корпусе, который служит для них опорной поверхностью. Недостатком раскатывания является трудность получения точного цилиндрического отверстия вследствие большого давления на стенки отверстия, неравномерной толщины стенок и неоднородности материала детали. Эти факторы вызывают деформацию детали. Скорость раскатывания до 200 м/мин, подача до 5 мм/об.

Раскатывание применяется для получения плотной и гладкой поверхности отверстия и производится стальными, закаленными и отшлифованными роликами бочкообразной формы (рис. 27, в). Ролики (10—12 шт.) располагаются в стальном корпусе, который служит для них опорной поверхностью. Недостатком раскатывания является трудность получения точного цилиндрического отверстия вследствие большого давления на стенки отверстия, неравномерной толщины стенок и неоднородности материала детали. Эти факторы вызывают деформацию детали. Скорость раскатывания до 200 м/мин, подача до 5 мм/об.

Раскатывание требует усиленной смазки. Наблюдающееся иногда закатывание заусенцев в стенки отверстия может вызвать нежелательные последствия при эксплуатации детали, поэтому необходимо предварительно развертывать отверстие начисто.

Широкого распространения раскатывание не получило вследствие развития других способов чистовой отделки поверхности отверстия.

Дата добавления: 2015-02-23; просмотров: 1711;