Шлифование отверстий

На внутришлифовальных станках отверстия шлифуются следующими способами:

1). при вращающейся детали, закрепленной в патроне;

2) при неподвижной детали — на станках с планетарным движением шпинделя;

3) при вращающейся незакрепленной детали — бесцентровое шлифование.

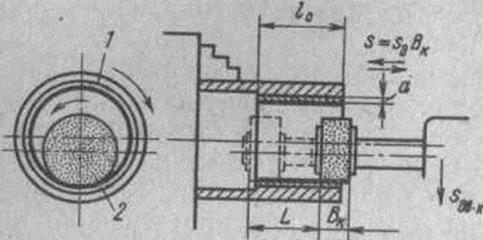

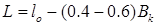

Наиболее распространен первый способ, применяемый главным образом для шлифования отверстий в закаленных деталях (например, в цилиндрических и конических зубчатых колесах, втулках и т. п.). При этом способе обрабатываемую деталь закрепляют в самоцентрирующем патроне с регулируемыми кулачками или в специальном приспособлении, установленном на шпинделе станка. Закрепленная таким образом деталь вращается, шлифовальный круг, вращающийся вокруг своей оси с большим числом оборотов, совершает возвратно-поступательное и поперечное движения, осуществляя продольную и поперечную подачи и удаляя за каждый ход тонкий слой металла с поверхности отверстия. На 21 изображено расположение шлифовального круга 2, детали 1 при внутреннем шлифовании.

Рис.21. Схема обработки..

1 — обрабатываемая деталь; 2 — шлифовальный круг.

Направления вращения круга и детали должны быть противоположны. Диаметр шлифовального круга обычно принимают равным 0,8—0,9 диаметра отверстия. Длина дуги соприкосновения круга с поверхностью отверстия при внутреннем шлифовании зависит от соотношения диаметра круга и диаметра отверстия. Поэтому работа производительнее при возможно большем диаметре круга, но следует иметь в виду, что при этом увеличивается радиальная сила, отжимающая шпиндель и снижающая точность обработки.

При шлифовании отверстий малых диаметров круг должен вращаться с большим числом оборотов, чтобы получить необходимую скорость шлифования, но шпиндель станка для внутреннего шлифования не всегда может дать требуемое число оборотов. Поэтому шлифование отверстий малых диаметров приходится иногда вести при сравнительно небольших скоростях. Так, например, при диаметре шлифовального круга до 8 мм средняя скорость его при шлифовании стали и чугуна составляет всего около 10 м/сек, в то время как обычная скорость 30 м/сек.. При чистовом внутреннем шлифовании поперечная подача в зависимости от диаметра отверстия, требуемой точности и класса шероховатости колеблется в пределах 0,003—0,015 мм; чем меньше диаметр отверстия и чем выше требуемая точность его, тем меньше должна быть величина подачи.

Продольная подача выражается в долях высоты круга и принимается равной при чистовом шлифовании 0,2—0,3, а при черновом шлифовании — 0,6—0,8 высоты круга.

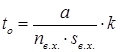

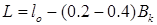

Основное время для внутреннего шлифования с продольной подачей круга определяется по формуле:

,

,

где а - припуск на сторону в мм; пдв.х —число двойных ходов стола в минуту.

,

,

Sдв.х. - поперечная подача за один двойной ход стола (глубина резания) в мм; k — коэффициент, учитывающий точность шлифования; Vпр.х—скорость продольного хода стола в м/мин;

,

,

где  - продольная подача за один оборот детали в мм (s — sABK, где

- продольная подача за один оборот детали в мм (s — sABK, где  - продольная подача за один оборот детали в долях высоты шлифовального круга ВK, выраженной в мм);п — число оборотов в минуту; L — длина хода стола в мм. Длина продольного хода стола определяется по формулам:

- продольная подача за один оборот детали в долях высоты шлифовального круга ВK, выраженной в мм);п — число оборотов в минуту; L — длина хода стола в мм. Длина продольного хода стола определяется по формулам:

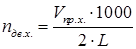

а) при шлифовании на проход:

,мм;

,мм;

б) при шлифовании в упор:

,мм

,мм

где  - длина шлифуемой поверхности в мм;

- длина шлифуемой поверхности в мм;  - высота шлифовального круга в мм.

- высота шлифовального круга в мм.

Наиболее производительными являются внутришлифовальные автоматы. На этих станках все операции шлифования, за исключением установки и снятия детали и пуска станка, производятся автоматически. Принцип работы таких станков заключается в следующем: После закрепления детали в патроне и пуска станка шлифовальный круг подходит к детали с ускоренной подачей, меняя ее автоматически на подачу для чернового шлифования, и шлифует деталь, пока не останется припуск на чистовое шлифование (0,04-0,06 ммна диаметр). После этого шлифовальный круг выходит автоматически правится алмазом перед чистовым шлифованием, которое производится при меньшей подаче и большей скорости вращения детали. После 8—10 ходов припуск снимается, получается нужный диаметр отверстия и станок останавливается.

При шлифовании на полуавтоматах сквозных отверстий деталей промер отверстия производится иногда автоматически, специальными калибрами, вводимыми с другой стороны детали после каждого прохода круга. Эти калибры, рассчитанные для чернового и чистового шлифования, вставлены в шпиндель, вращающийся вместе с ними ,и двигаются вперед и назад. Шлифование отверстия начерно производится до тех пор, пока черновой калибр не войдет в отверстие; после этого круг правится алмазом; по окончании правки отверстие шлифуется начисто в размер чистового калибра; как только

этот размер достигнут и чистовой калибр войдет в отверстие, станок останавливается.

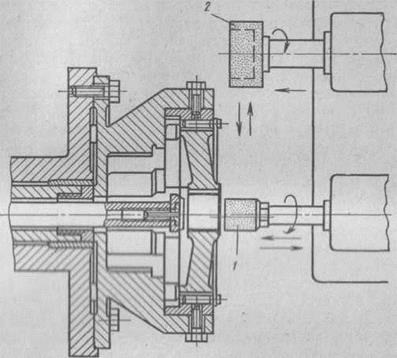

Как было отмечено, закрепление и центрирование деталей при внутреннем шлифовании производится в нормальных самоцентрирующих патронах. Для шлифования отверстий в зубчатых колесах последние закрепляются в специальных патронах с центрированием роликами или шариками по начальной окружности (рис. 22, а) или с центрированием специальными зубчатыми колесами, расположенными эксцентрично по отношению к своей оси (рис. 22, б..

Рис. 22. Установка и центрирование детали при шлифовании в ней отверстия.

а — центрирование роликами; б — центрирование шестернями

Для шлифования торца детали после шлифования отверстия в ней целесообразно пользоваться станками, имеющими помимо круга 1 для шлифования отверстия второй круг 2 для шлифования торца {рис. 23). Это обеспечивает соблюдение строгой перпендикулярности торцовой поверхности оси отверстия детали, так как шлифование идет с одной установки детали; при этом увеличивается производительность.

По второму способу, т. е. при неподвижной детали, отверстия шлифуют на горизонтальных или вертикальных станках с планетарным движением шпинделя. На рис. 24, а показана схема движения шпинделя при шлифовании отверстия у неподвижной детали; шпиндель с шлифовальным кругом 1 имеет четыре движения: 1 — вращение вокруг своей оси, 11 — планетарное движение по окружности внутренней поверхности детали 2, III — возвратно-поступательное движение вдоль оси детали и IV — поперечное перемещение, т. е. поперечную подачу. На такого рода станках можно шлифовать и наружные цилиндрические поверхности деталей, которые нельзя шлифовать на обыкновенных круглошлифовальных станках.

Ввиду малой производительности эти станки применяются только шлифования крупных деталей, которые на других, более производительных станках.

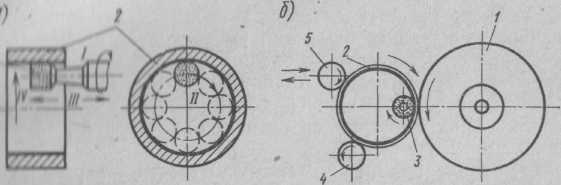

Третий способ внутреннего шлифования — бесцентровое шлифование. При этом способе шлифуется отверстие во вращающейся незакрепленной детали по следующей схеме (рис. 24, б).

Рис. 23. Шлифование отверстия и торца.

Рис. 24. Схемы шлифования отверстия:

а — планетарного; б — бесцентрового.

Деталь, предварительно прошлифованная по наружному диаметру, направляется и поддерживается тремя роликами. Ролик 1 большого диаметра является ведущим: он вращает деталь 2 и в то же время удерживает ее от возможного вращения с большой скоростью от шлифовального круга 3

Верхний нажимной ролик 5 прижимает деталь к ведущему ролику 1 и нижнему поддерживающему ролику 4. Деталь, зажатая между тремя роликами, имеет скорость ведущего ролика 1.

При смене деталей зажимной ролик 5 отходит влево и, освобождая деталь, позволяет вставить вручную или автоматически новую деталь.

Точность обработки при бесцентровом шлифовании по диаметру можно получить 2-го и даже 1-го класса, а точность на концентричность и параллельность осей внутреннего отверстия и наружной поверхности—до 0,003 мм. Этот способ можно применять для внутреннего шлифования деталей диаметром от 10 до 200 мм со сквозными- и глухими отверстиями, а также с коническими отверстиями. Можно также шлифовать отверстия в деталях, имеющих на наружной поверхности уступы и буртики. Этот способ широко применяется для шлифования колец подшипников качения. Измерение шлифованного отверстия при бесцентровом внутреннем шлифовании может производиться автоматически.

Дата добавления: 2015-02-23; просмотров: 7241;