Допуски расположения осей отверстий под крепежные детали

Взаимное расположение деталей в узле механизма часто определяется размерами между осями отверстий, которые предназначаются под крепежные детали (болты, винты, резьбовые шпильки, установочные штифты) и валы с посаженными на них деталями. Отклонения от номинальных размеров, определяющих взаимное расположение отверстий неизбежны, но они не должны превосходить пределов, определяемых служебным назначением соединения.

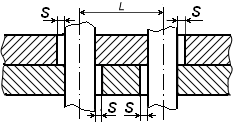

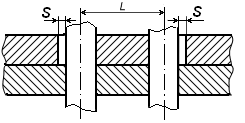

Соединения крепежными деталями могут быть двух типов (рисунок 2.22):

а) с гарантированными зазорами в обеих соединяемых деталях;

б) с зазорами только в одной из соединяемых деталей, в другой имеются резьбовые отверстия или отверстия, обеспечивающие натяг.

а)

б)

где S – зазор в соединяемых деталях; L – расстояние между штифтами

Рисунок 2.22 - Типы соединений крепежными деталями

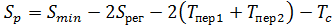

Допуски расположения осей отверстий при требованиях взаимозаменяемости устанавливаются исходя из расчетного зазора  , который определяется по следующей формуле:

, который определяется по следующей формуле:

где  – гарантированный диаметральный зазор под проход крепежной детали, мкм;

– гарантированный диаметральный зазор под проход крепежной детали, мкм;

– зазор между сквозным отверстием и стержнем крепежной детали, который должен быть обеспечен для последующей регулировки взаимного расположения деталей или для облегчения сборки, мкм;

– зазор между сквозным отверстием и стержнем крепежной детали, который должен быть обеспечен для последующей регулировки взаимного расположения деталей или для облегчения сборки, мкм;

,

,  – допуски перпендикулярности осей отверстий к опорной плоскости, мкм;

– допуски перпендикулярности осей отверстий к опорной плоскости, мкм;

– допуск соосности ступеней крепежной детали, мкм.

– допуск соосности ступеней крепежной детали, мкм.

Если требования к деталям ограничиваются только собираемостью, а другие отклонения расположения осей отсутствуют или ими можно пренебречь, то принимают

Допуски расположения осей отверстий под крепежные детали могут устанавливаться одним из двух способов: позиционными допусками (смещением от номинального расположения осей) и предельными отклонениями размеров, координирующих оси отверстий.

Нормирование позиционных допусков является более предпочтительным, комплексно ограничивая отклонение осей от номинального расположения, они наиболее полно обеспечивают требования взаимозаменяемости и облегчают оформление чертежей. Позиционные допуски рассчитываются на основе формул, единых для всех видов расположения осей отверстий:

для соединений типа А:

для соединений типа Б:

где Т – позиционный допуск в диаметральном выражении, мкм.

В наибольшей степени преимущества позиционных допусков проявляются в серийном и массовом производстве, поскольку они упрощают расчет кондукторов и комплексных калибров.

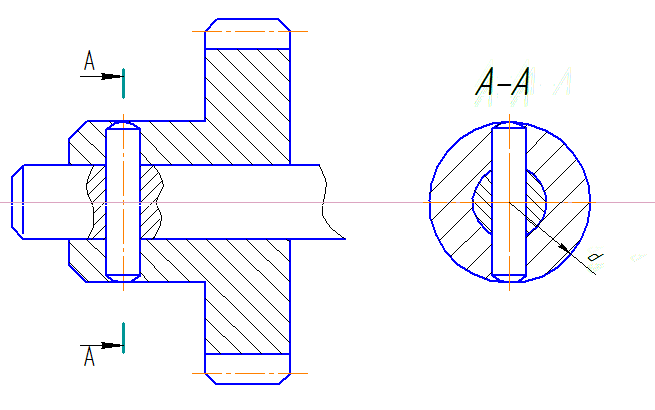

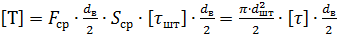

Расчет штифта на срез:

Рисунок 2.23 –Расчет штифта на срез

,

,

где  – допускаемый крутящий момент, Н/мм;

– допускаемый крутящий момент, Н/мм;

- диаметр вала, мм;

- диаметр вала, мм;

- сила среза, Н;

- сила среза, Н;

- площадь среза, мм2;

- площадь среза, мм2;

- диаметр штифта, мм.

- диаметр штифта, мм.

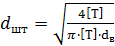

Диаметр штифта рассчитывается по формуле:

.

.

Достоинства штифтовых соединений:

1. Правильное относительное позиционирование детали друг относительно друга;

2. Передача сдвигающих сил;

3. Передача крутящего момента.

Дата добавления: 2015-02-05; просмотров: 2879;