Обработка отверстий лезвийным инструментом

Образование отверстий в сплошном металле с точностью 4-го и 5-го классов и по 2—3-му классам шероховатости достигается сверлением. Дальнейшая обработка полученного отверстия в зависимости от требуемой точности и класса шероховатости поверхности производится зенкерованием, развертыванием, растачиванием, протягиванием.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь

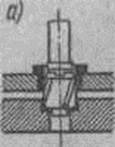

При сверлении отверстий с вращением инструмента увод сверла от нужного направления оси отверстия больше (рис. 1), чем при сверлении с вращением детали. Для уменьшения увода сверла при обработке на сверлильных станках применяют кондукторы с направляющими (кондукторными) втулками (рис. 2, а). Отверстия диаметром больше 30 мм в сплошном материале обычно

Рис.1.

сверлят двумя сверлами (первое меньшего и второе большего диаметра с целью уменьшения осевой силы и предотвращения значительного увода сверла от намеченного направления).

а) б) 1 2 3 4

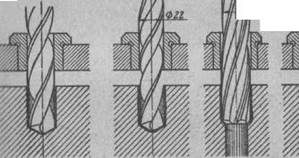

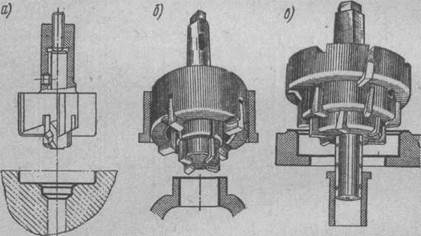

Рис.2. Обработка отверстий в сплошном материале:

а) — сверление отверстия 4-го класса точности; б — обработка отверстия 2-го класса точности; — сверление; 2 — зенкерование; 3—черновое развертывание; 4 — чистовое развертывание

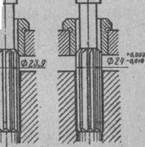

При изготовлении отверстий диаметром больше 30мм по IT и Rа= 5-0,63 после сверления применяют зенкер и развертку, а для диаметров меньше 30мм – только развертку. При изготовлении отверстий диаметром от 15 до 20мм по IT и Rа= 5-0,63 после сверления применяют зенкер и развертку, а для диаметров больше 20мм зенкер и одну или две развертки (черновую и чистовую) см. рис. 2б. Каждый инструмент должен быть направлен втулкой кондуктора, в противном случае направление и точность могут быть неправильны. При сверлении отверстий под резьбу диаметр D сверла принимается больше внутреннего диаметра резьбы d на величину а = 0,3-0,4 глубины резьбы (рис. 3).

Рис.3. Сверление отверстий под резьбу.

Сверла разделяются на нормальные, для глубокого сверления и специальные.

К нормальным относятся сверла спиральные, перовые, центровочные.

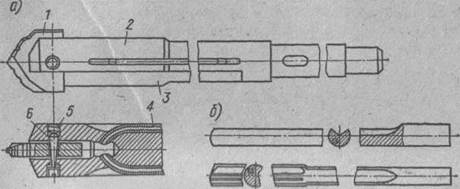

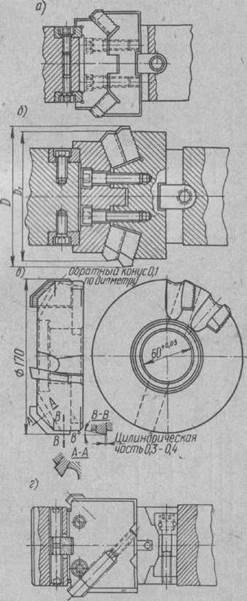

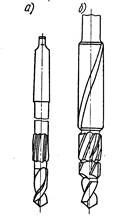

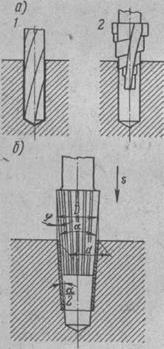

Для глубокого сверления применяются сверла особой конструкции. Конструкция одного из таких сверл показана на рис. 4,а.

Рис.4. Сверла для глубокого сверления.

Сверло состоит из штанги 2 длиной до 1,5—2,0 м (в зависимости от длины отверстия), имеющей две канавки 3 для отвода стружки и две канавки 4 для трубок, подводящих охлаждение с большим давлением для удаления стружки. На конце штанги закрепляется клином 6 с винтами 5 специальная режущая пластина 1 из быстрорежущей стали или оснащенная твердым сплавом; на режущих кромках пластины делаются канавки для разламывания и размельчения стружки; кроме того, эти канавки облегчают удаление стружки охлаждающей жидкостью. Такие сверла применяются для отверстий диаметром от 30 мм и более. Для изготовления глубоких отверстий относительно небольших диаметров — до 30 мм — применяют спиральные сверла с внутренним подводом охлаждения; однако обрабатывать таким спиральным сверлом глубокие отверстия трудно, так как приходится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и менее точно обеспечивает соблюдение направления отверстия. Вместо спиральных сверл лучше применять пушечные сверла (рис. 4, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка.

Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи охлаждающей жидкости.

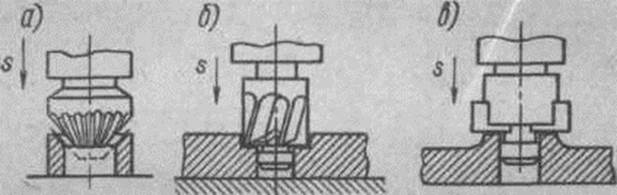

При сверлении такими сверлами производительность труда повышается до 4 раз по сравнению со сверлением обычными сверлами для глубокого сверления. Обработанная поверхность отверстия соответствует Rа=20-5мкм. Такие сверла изготовляет завод «Фрезер». Отлитые или отштампованные отверстия обрабатываются вначале черновым зенкером (рис. 5, а), а затем в зависимости от требуемой точности и класса шероховатости — чистовым зенкером* разверткой, протяжкой и др. Для отверстий диаметром больше 25 мм хорошо применять зенкеры не только с верхним (рис. 5, а), но и с нижним направлением • но. 5, б).

Зенкеры диаметром более 30 мм часто изготовляют со вставными ножами, имеющими рифленую поверхность для закрепления. После переточек ножи можно переставлять, что увеличивает срок их работы Иногда взамен зенкеров применяют двусторонние расточные пластины в оправках (рис. 75, в), они дешевле в изготовлении, но менее производительны, чем зенкеры. Оправка с резцами (рис. 75, г) применяется для обработки отверстий больших диаметров обычно в мелко-и среднесерийном производстве на вертикальных,

Рис. 5. Инструмент для обработки отверстий.

но чаще на горизонтально-расточных станках. При одновременной обработке нескольких отверстий диаметром более 30 мм, находящихся на одной оси, в серийном и крупносерийном производствах применяются оправки с насадными зенкерами (рис. 5, д). Фаски в отверстиях снимаются зенковками (рис. 6, а). Цилиндрические углубления и торцовые поверхности под головки болтов и гаек выполняются на сверлильных станках цековками в виде насадных головок с четырьмя зубьями (рис. 6, б) или в виде специальных пластин (рис. 6, в) с направляющей цапфой, служащей для получения соосности с обработанными отверстиями.

|

Рис. 6. Зенковка и цековка.

В крупносерийном и массовом производстве широко применяются комбинированные зенкеры — цельные (рис. 7, а) и со вставными ножами (рис, 7, б, в), обрабатывающие одновременно отверстие, торец и фаску и т. п. Направление таким зенкерам дается либо верхнее (рис. 7, б), либо нижнее (рис. 77, в).

Рис. 7. Комбинированные зенкеры.

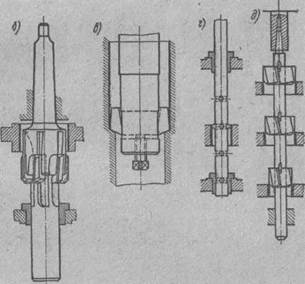

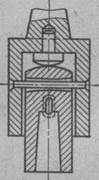

Для растачивания отверстий от 35 до 260 мм применяются черновые двух- и четырехрезцовые блоки (рис. 8, а, б), снимающие каждой парой ножей припуск до 15 мм на диаметр и обрабатывающие ступенчатые отверстия (на рис. 8, б диаметрами D и Dx). Для растачивания отверстий диаметром 120 мм и более могут быть применены также резцовые головки со вставными ножами (рис. 8, в). Для чистового растачивания отверстий диаметром 25—300 мм применяются двухрезцовые блоки (рис. 8, г) и головки с микрометрическом подачей резца, с точностью его установки до 0,02 мм.

Для сверл, зенкеров и разверток все больше применяются пластинки из твердых сплавов.

Развертки разделяются на ручные и машинные и изготовляются цельными и раздвижными.

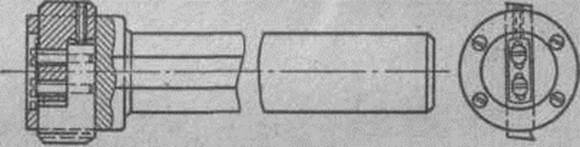

Ручные развертки имеют длинные зубья и длинную коническую заточенную часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применя-ются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм. При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки (рис.9), которые компенсируют несовпадение оси отверстия и направления развертки.

Рис. 8. Расточные блоки и резцовая головка

Рис. 9. Качающаяся оправка для чистовых разверток.

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 10), предназначенные для удаления очень тонкого слоя стружки.

Рис. 10. Самоцентрирующая (плавающая) развертка.

Ввиду того что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой.

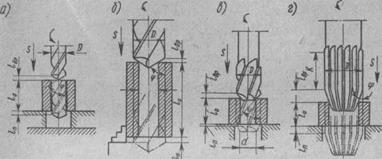

В крупносерийном и массовом производствах широко применяются такие комбинированные инструменты: как сверло-зенкер, сверло-развертка (см. Рис.11,а), сверло-зенкер-развертка и др. (рис.11,б).

Рис.11. Комбинированные инструменты.

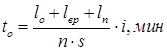

Основное время для обработки отверстий сверлом, зенкером, разверткой, цековкой и подрезнымножом определяется по формуле:

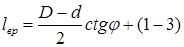

При сверлении, зенкеровании и развертывании длина прохода инструмента слагается из длины обрабатываемого отверстия, длины врезания и длины перебега инструмента. Для этих видов работ формула основного времени может быть выражена следующим образом:

,

,

Рис. 12. Схемы для определения длины прохода инструментов при обработке отверстий

: где l0 — длина обрабатываемого отверстия в мм; lвр— длина врезания в мм; lп— длина перебега в мм.

При сверлении, зенкеровании и развертывании длина прохода инструмента слагается из длины обрабатываемого отверстия, длины врезания и длины перебега Длина врезания при сверлении определяется по формуле:

мм.

мм.

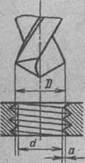

где D — диаметр сверла в, мм; d — длина поперечной режущей кромки сверла в мм;.  — главный угол в плане сверла в град.

— главный угол в плане сверла в град.

Длина врезания при рассверливании, зенкеровании и развертывании (рис. 12, б, в, г) определяется по формуле:

,мм

,мм

где t — глубина резания в мм;  — главный угол инструмента в плане в град.

— главный угол инструмента в плане в град.

Длина перебега инструмента при обработке на проход принимается равной 1—3 мм; при развертывании /п= (0,2+-0,5) К [мм] (рис 12, г), где К — длина калибрующей части развертки. При обработке глухих отверстий lп = 0.

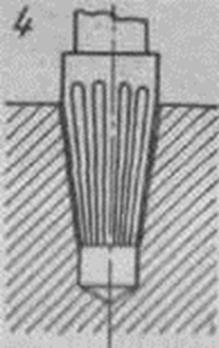

Для точных конических отверстий применяется комплект из конических зенкеров и разверток.

На рис. 13, а показан порядок обработки таких конических отверстий. При диаметрах больше 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера. После сверления (рис. 83, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4.

Рис.13. Схема обработки конического отверстия.

При зенкеровании и развертывании конических отверстий (рис. 13, б) основное время определяется по формуле:

,мин

,мин

где

,

,

где  - глубина резания;

- глубина резания;  - главный угол в плане, равный половине угла при вершине конуса инструмента-

- главный угол в плане, равный половине угла при вершине конуса инструмента-  .

.

Для быстрой смены режущих инструментов на вертикально-сверлильном станке применяется специальный быстросменный патрон (рис. 14).Радиально-сверлильные станки широко применяются в единичном и серийном производствах; иногда они применяются и в крупносерийном производстве, когда деталь вследствие большого веса трудно перемещать, особенно вместе с кондуктором, при сверлении на вертикально- сверлильных станках.

Рис.14. Быстросменный патрон.

Ориентировочный вес (масса) детали с кондуктором для вертикально-сверлильных станков не должен превышать 15—20 кг; для сверления отверстий в деталях с кондуктором больше этого веса нужно применять радиально-сверлильные станки.

При значительном весе детали с кондуктором применение легкоподвижных в двух направлениях универсальных столов делает возможным быстро перемещать детали от отверстия к отверстию, что позволяет заменять дорогие и громоздкие радиально-сверлильные станки более дешевыми вертикально-сверлильными.

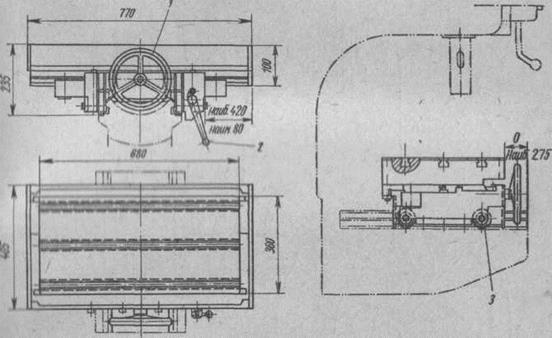

На рис. 15 изображен универсальный стол, установленный на консоли вертикально-сверлильного станка. Поперечное перемещение на консоли осуществляется при помощи роликовых подшипников 3,

фодольное же движение — непосредственно по направляющим, по-•редством реечного механизма и маховичка /. В требуемом положении

гол закрепляется рукояткой 2. ( нерловщик, держась левой рукой за маховичок /, совершает овременно два движения: передвигает стол в поперечном направ-киии и поворотом маховичка перемещает стол в продольном направ-лении.

Рис.15. Универсальный стол к вертикально-сверлильному станку

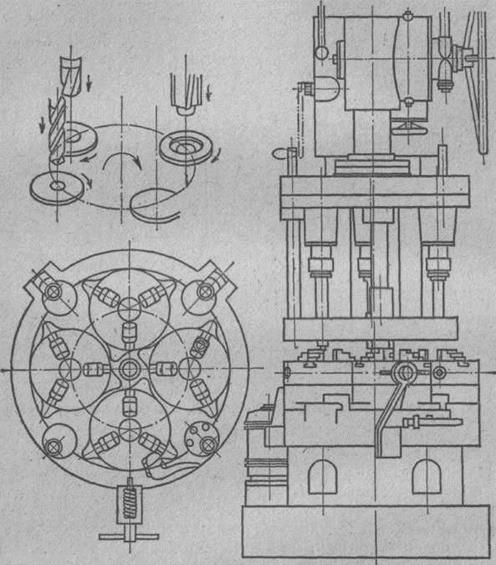

На вертикально-сверлильных станках можно производить сверление, зенкерование, развертывание и нарезание резьбы многошпиндельными головками. Очень удобно применять сверлильные миогошпиндельные головки на станках с поворотным столом. На рис. 16 показана схема обработки отверстия трехшпиндельной головкой на станке с поворотным стол ом имеющим четыре патрона, из которых один служит для смены детали во время обработки в остальных трех; благодаря этому вспомогательное время затрачивается только на поворот стола на 90° и на подвод и отвод шпинделей. В массовом и крупносерийном производстве (автомобиле- и тракторостроении и т. п.) применяются специально многошпиндельные сверлильные головки для одновременной обработки большого количества отверстий, расположенных в разных плоскостях с разных сторон детали. Так, например, в автоматической линии для обработки головки блока цилиндров тракторного двигателя применены 17-, 22- и 30-шпиндельные сверлильные головки.

Рис. 16. Схема обработки отверстия трехшпиндельной головкой на сверлильном станке с поворотным столом.

Специальные сверлильные станки, дорогие в изготовлении, часто заменяют специальными сменными головками, которые легко переставлять в зависимости от расположения отверстий в обрабатываемой детали. С помощью этих головок можно обрабатывать отверстия, находящиеся с разных сторон детали.

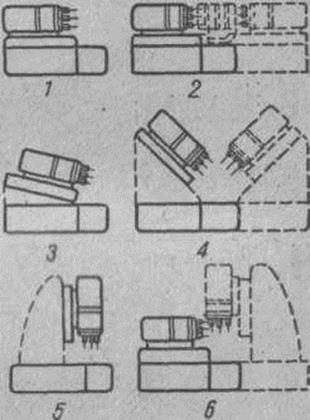

На рис. 17 показаны различные варианты применения специальных многошпиндельных головок на агрегатных станках: 1 — головка в горизонтальном положении; 2 — две (или три) головки для сверления с двух (или трех) сторон детали; 3 — расположение головки для сверления под углом при помощи клинообразной подставки; 4 — расположение одной или двух головок сверления под углом; 5 —головка в вертикальном положе-|ии; 6 — расположение одной головки для горизонтального и другой— для вертикального сверления.

Горизонтально-расточные станки служат для растачивания и сверления отверстий, а также для фрезерования 1лоских поверхностей. Обрабатываемая деталь устанавливается на столе станка. Осевая подача резца осуществляемся

Рис.17. Варианты применения специальных трехшпиндельных головок на агрегатных станках.

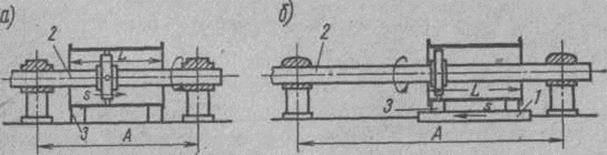

путем перемещения шпинделя (рис. 18, а); расстояние между подшипниками А не может лишь незначительно превышать длину растачиваемой детали L. Подача при растачивании может осуществляться также приведением в движение стола 1 (рис. 18, б), на котором расположена обрабатываемая деталь. В этом случае необходимо, чтобы А > 2 L. При таком способе растачивания большая точность может быть достигнута при условии отсутствия прогиба борштанги 2 (скалки, несущей инструмент); прогиб возникает при большом расстоянии между подшипниками, большом сечении стружки и недостаточной жесткости борштанги. В практике обычно работают с перемещением шпинделя; при этом может достигаться 2-й класс точности.

Рис. 18. Схемы растачивания отверстий на горизонтально-расточном станке:

Работа на горизонтально-расточных станках в средне- и крупносерийном производстве ведется обычно по кондукторам или шаблонам. В мелкосерийном и единичном производстве изготовление кондукторов не окупается, поэтому отверстия растачивают по разметке или методом координат. Разметка не может обеспечить требуемой в современном машиностроении точности расстояний между осями, когда допуски иногда выражаются сотыми долями миллиметра. Метод координат дает возможность достигнуть такой точности.

Этот метод состоит в том, что положение осей отверстий определяется перемещением детали (реже инструмента) по осям координат на расстояния, измеряемые штангенциркулем, индикатором, мерными плитками и т. п.

Метод координатного растачивания, а также метод растачивания по разметке непроизводительны и требуют высокой квалификации рабочего, в то время как при работе по кондуктору можно производительнее использовать рабочих менее высокой квалификации.

В средне- и крупносерийном производстве применяются специальные одно- и многошпиндельные расточные станки, причем они бывают с одно-, двух- и даже трехсторонним расположением шпинделей. У таких станков подача обычно осуществляется гидравлическим способом, а стол станка часто вращается и служит для установки двух деталей; во время растачивания одной детали другая сменяется и закрепляется, таким образом вспомогательное время доводится почти до нуля. На таких станках можно производить сверление, зенкерование, растачивание, развертывание, нарезание резьбы.

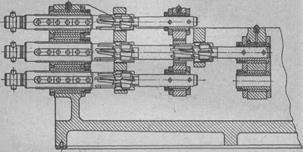

На рис. 19 показано одновременное растачивание зенкерами четырех отверстий на специальном расточном станке с направлением инструментов втулками кондуктора.

Рис. 19. Растачивание четырех отверстий.

Дата добавления: 2015-02-23; просмотров: 2622;