Ресурс механізму

Ресурс механізму визначається тривалістю інтервалу часу, на протязі якого механізм буде справно функціонувати до граничного стану. Така функція стану є важливою характеристикою механізму і завжди служить критерієм діагностичної задачі.

Для визначення ресурсу необхідно знати величину кожного параметру стану механізму хі Суть задачі діагностики механізму в основному витікає з необхідності визначення його ресурсу.

Для характеристики механізму з точки зору його ресурсу в умовах діагностичної задачі включають, поруч із значенням параметрів ідеального механізму Хі0, також критичні значення цих параметрів Хік. Вважається, що при досягнені деяким параметром хі критичної величини хік (наприклад, максимально допустима температура чи зазор в спряженні) механізм не може дальше використовуватись і підлягає ремонту. Найменша різниця параметрів механізму може служити оцінкою ресурсу.

(1.14)

(1.14)

|

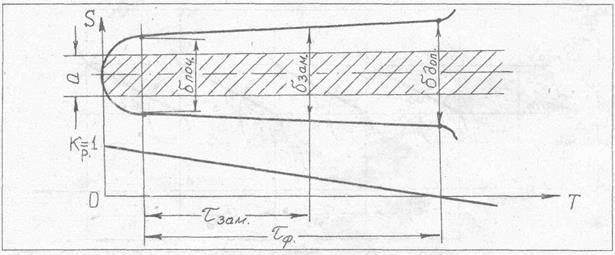

| Рисунок 1- Графік наростання спрацювання в спряженні |

На рис. 1 показано наростання спрацювання спряження, що викликає зміну коефіцієнта роботоздатності

(1.15)

(1.15)

де  -заміряний зазор, м;

-заміряний зазор, м;

- допустимий зазор, м.

- допустимий зазор, м.

Якщо:  =

=  то Кр=0;

то Кр=0;

=0 то Кр=1; тобто 0<Kp<1

=0 то Кр=1; тобто 0<Kp<1

>

>  то Кр<0.

то Кр<0.

Від'ємне значення коефіцієнта свідчить про аварійний характер спрацювання спряження. За величиною коефіцієнта роботоздатності Кр.можна судити про залишковий ресурс  зал.до появи відмови в агрегаті. З рисунку 1.12 випливає, що при

зал.до появи відмови в агрегаті. З рисунку 1.12 випливає, що при  , а при

, а при  .

.

4 Хіміко-теплові пошкодження

До найбільш поширених різновидів хіміко-теплових пошкоджень слід віднести короблення, раковини і корозію.

Коробленнядеталей, як правило, є результатом дії високих температур, які призводять до виникнення внутрішніх напружень. Такі пошкодження мають місце при порушенні теплового режиму блоків ДВЗ, при неправильній технології виготовлення зварних конструкцій, наприклад, основ під бурове чи нафтогазопромислове обладнання.

Раковиниє результатом місцевих циклічних дій високої температури на робочій поверхні деталей, що приводить до локального точкового руйнування їх матеріалу. Найбільш характерним прикладом такого пошкодження є раковини на ущільнюючих поверхнях клапанів ДВЗ.

Корозіяповерхонь деталей проходить під дією хімічної або електрохімічної взаємодії із середовищем. Вона характеризується окисленням і відшаруванням поверхневих шарів деталей.

Явище корозії починається з поверхні і поступово поширюється в глибину металічних деталей машин як при їх зберіганні, так і при експлуатації. Найбільш поширена корозія - хімічна,що являє собою з'єднання металу з киснем повітря.

Для бурового і нафтогазопромислового обладнання характерні наступні види корозій:

корозійне розтріскування,тобто корозія металу, що виникає при одначасній дії корозійного середовища і зовнішніх або внутрішніх механічних напружень з утворенням міжкристалічних тріщин;

точкова корозія (піттинг)- місцева корозія металу у виді окремих точкових пошкоджень. При точковій корозії проходить прогресуюче проникнення корозійного середовища в глибину металу з появою локальних корозійних зон;

міжкристалічна корозія- корозія, що поширюється по границях кристалів металу чи сплаву;

газова корозія- хімічна корозія металу в газах при високих температурах;

ножова корозія- локальний вид корозії металу в зоні зварних з'єднань за умови їх роботи в агресивних середовищах;

контактна корозія- електрохімічна корозія, викликана контактом металів з різними стаціонарними потенціалами.

При одночасній дії циклічних розтягуючих напружень і корозійного середовища понижується границя витривалості металу і наступає корозійна втома.

В якості захисту від корозії використовують фарбування, легуючі матеріали, спеціальні мастики, гальванічні покриття тощо.

Дата добавления: 2015-02-19; просмотров: 933;