Загальні теоретичні положення. Екструзія – метод формування виробів або напівфабрикатів необмеженої довжини продавлюванням розплаву полімеру через формувальну головку з каналами необхідного

Екструзія – метод формування виробів або напівфабрикатів необмеженої довжини продавлюванням розплаву полімеру через формувальну головку з каналами необхідного профілю. Для цього використовують екструдери.

За будовою і принципом роботи основного вузла, що продавлює розплав у головку, екструдери поділяють на шнекові (черв'ячні), бесшнекові і комбіновані.

Шнекові екструдери можуть бути різних типів: одно- і двохшнекові; одно- і двохступеневі; універсальні і спеціалізовані; із зоною дегазації і без неї; з обертанням шнеків в одну і в протилежні сторони тощо.

Виробництво різних видів виробів методом екструзії здійснюється шляхом підготовки розплаву в екструдері і надання екструдату тієї або іншої форми за допомогою продавлювання його через формуючі головки відповідної конструкції з подальшими охолоджуванням, калібруванням і т.д.

Будова шнекового екструдера

Найбільш простим є одношнековий екструдер без зони дегазації (рис. 2.1). Основними елементами екструдера є шнек 2 та циліндр 3, камери водяного охолодження 1, електронагрівачі 4, формуюча головка 5, фільтрувальна сітка 6, станина 7, привод (на рис. показано без двигуна) 8, підшипникові вузли 9, завантажувальний бункер 10.

Рис. 2.1. Схема одношнекового екструдера

Рис. 2.1. Схема одношнекового екструдера

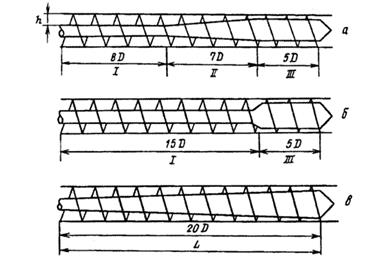

Залежно від природи полімеру, технологічних режимів переробки застосовуються шнеки різного профілю, зокрема з різним характером зміни глибини h нарізки по довжині шнека (рис. 2.2).

Рис. 2.2. Основні типи шнеків: а – шнек загального призначення з трьома (І, ІІ, III) геометричними зонами;

б – шнек для переробки висококристалічних полімерів; в – шнек для екструзії ПВХ;

D – зовнішній діаметр шнека; L – технологічна довжина шнека; h – глибина нарізки шнека

Залежно від виду виробу, що випускається, застосовують коротко- або довгошнекові машини, тобто з малим або великим відношенням довжини L до діаметру D шнека (L/D). Значення D і L/D є основними характеристиками одношнекового екструдера. Параметричний ряд вітчизняних екструдерів побудований по діаметрах шнека: D = 20; 32; 45; 63; 90; 125; 160; 200; 250; 320 мм. У найменуванні типорозміру преса вказуються D і L/D.

Наприклад, ЧП–45´20 означає наступне: ЧП – черв'ячний прес, D = 45 мм, L/D =20.

Процеси, що відбуваються при екструзії

Технологічний процес екструзії складається з послідовного переміщення матеріалу шнеком, що обертається, в його зонах (рис. 2.1): живлення (I), пластикації (II), дозування розплаву (III), а потім просування розплаву в каналах формувальної головки.

Ділення шнека на зони I–III здійснюється за технологічною ознакою і вказує на те, яку операцію в основному виконує дана ділянка шнека. Розділення шнека на зони умовно, оскільки залежно від природи полімеру, що переробляється, температурно-швидкісного режиму процесу і інших чинників початок і закінчення певних операцій можуть зміщуватися уздовж шнека, захоплюючи різні зони або переходячи з однієї ділянки в іншу.

Циліндр також має певні довжини зон обігріву. Довжина цих зон визначається розташуванням нагрівальних елементів на його поверхні і їх температурою. Межі зон шнека I–III і зон обігріву циліндра можуть не співпадати. Для забезпечення успішного переміщення матеріалу велике значення мають умови просування твердого матеріалу із завантажувального бункера і заповнення міжвиткового простору, що знаходиться під лійкою завантажувального бункера.

Початкова сировина для екструзії, що подається в бункер, може бути у вигляді порошку, гранул, подрібнених стрічок. Останній вид сировини характерний для переробки відходів промислового виробництва плівок і здійснюється на спеціальних екструдерах, забезпечених примусовими живильниками-дозаторами, що встановлюються в бункерах. Рівномірне дозування матеріалу з бункера забезпечує хорошу якість екструдата.

Переробка полімеру у вигляді гранул – найкращий варіант живлення екструдера. Це пояснюється тим, що гранули полімеру менше схильні до "зависання", утворенню пробок в бункері, ніж порошок. Гранульований матеріал на відміну від порошку має постійну насипну масу. Завантаження міжвиткового простору під лійкою бункера відбувається на відрізку довжини шнека, що дорівнює 1…1,5 D. Сипучість матеріалу залежить у значній мірі від вологості: чим більша вологість, тим менше сипучість. Тому матеріали повинні бути спочатку підсушені.

Для збільшення продуктивності машини гранули можна заздалегідь підігріти. Застосовуючи пристрої для примусової подачі матеріалу з бункера на шнек, також вдається істотно підвищити продуктивність машини (у 3…4 рази). При ущільненні матеріалу в міжвитковому просторі шнека витиснене повітря виходить назад через бункер. Якщо видалення повітря буде неповним, то воно залишиться в розплаві і після формування утворить у виробі порожнини.

Зміна рівня заповнення бункера матеріалом по висоті також впливає на повноту заповнення шнека. Тому бункер забезпечується спеціальними автоматичними рівнемірами, по команді яких відбувається завантаження бункера матеріалом до потрібного рівня. Завантаження бункера екструдера здійснюється за допомогою пневмотранспорту.

Живлення шнека залежить від форми частинок сировини і їх щільності. При тривалій роботі екструдера можливий перегрів циліндра під лійкою бункера і самого бункера. В цьому випадку гранули почнуть злипатися, і припиниться їх подача на шнек. Для запобігання перегріву цієї частини циліндра в ньому роблять порожнини для циркуляції охолоджувальної води.

Зона живлення (I). Гранули, що поступають з бункера, заповнюють міжвитковий простір шнека зони I і ущільнюються. Ущільнення і стиснення гранул в зоні I відбувається, як правило, за рахунок зменшення глибини нарізки h шнека. Просування гранул здійснюється унаслідок різниці значень сили тертя полімеру об внутрішню поверхню корпусу циліндра і об поверхню шнека. Оскільки поверхня контакту полімеру з поверхнею шнека більше, ніж з поверхнею циліндра, необхідно зменшити коефіцієнт тертя полімеру об шнек, оскільки інакше матеріал перестане рухатися уздовж осі шнека, а почне обертатися разом з ним. Це досягається підвищенням температури стінки циліндра (нагрівом) і пониженням температури шнека (охолоджуванням водою в зоні I). У зоні I внаслідок великого зовнішнього і внутрішнього тертя виділяється тепло, яке також витрачається на нагрівання матеріалу. У цю ж зону подається тепло від нагрівачів, розташованих по периметру циліндра. Якщо температура циліндра така, що починається передчасне плавлення полімеру біля його стінки, то матеріал прослизатиме по цій поверхні, тобто буде обертатися разом із шнеком. Поступальна хода матеріалу припиняється. При оптимальній температурі полімер буде спресованим, ущільненим і утворить в міжвитковому просторі тверду пробку. Краще всього, якщо така пробка утворюється і зберігається на межі зон I і II. Властивості пробки багато в чому визначають продуктивність машини, стабільність транспортування полімеру, величину максимального тиску і т.д.

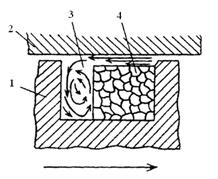

Зона пластикації і плавлення (II). На початку зони II відбувається підплавлення полімеру, що примикає до поверхні циліндра. Розплав поступово накопичується і впливає на пробку, яка зменшується по ширині (рис 2.3). Оскільки глибина нарізки шнека зменшується у міру просування матеріалу від зони I до зони III, то й виникаючий тиск примушує пробку щільно притискатися до гарячої стінки циліндра, де і відбувається плавлення полімеру.

Рис. 2.3. Схема плавлення пробки матеріалу в зоні II в міжвитковому перетині шнека екструдера:

1 – гребінь шнека; 2 – стінки циліндра; 3 – потоки розплаву полімеру;

4 – спресований твердий полімер (пробка)

У зоні пластикації пробка плавиться також і під дією тепла, що виділяється внаслідок внутрішнього, в'язкого тертя в матеріалі в тонкому шарі розплаву, де відбуваються інтенсивні зсувні деформації – матеріал пластикується. Остання обставина приводить до вираженого ефекту змішування. Розплав інтенсивно гомогенізується, а складові композиційного матеріалу ретельно перемішуються.

Кінець зони II характеризується розпадом пробки на окремі фрагменти. Далі розплав полімеру із залишками твердих частинок потрапляє в зону дозування. Глибина нарізки шнека, що зменшується, створює тиск, який необхідний для продавлювання розплаву через фільтруючі сітки, подачі його в головку, ущільнення і у результаті – для виходу сформованого виробу.

Основний підйом тиску розплаву відбувається на межі зон I і II. На цій межі пробка, що утворюється, із спресованого матеріалу як би ковзає по шнеку: у зоні I це твердий матеріал, в зоні II – плавкий. Наявність цієї пробки і створює основний внесок в підвищення тиску розплаву. Запасений на виході з циліндра тиск витрачається на подолання опору сіток, перебіг розплаву в каналах головки і формування виробу.

Зона дозування (III). Просування гетерогенного матеріалу (розплав, частинки твердого полімеру) продовжує супроводжуватися виділенням внутрішнього тепла, яке є результатом інтенсивних зсувних деформацій в полімері. Розплавлена маса продовжує гомогенізуватися, що виявляється в остаточному плавленні залишків твердого полімеру, усереднюванні в'язкості і температури розплавленої частини. У міжвитковому просторі розплав має ряд потоків, основними з яких є подовжній і циркуляційний. Величина подовжнього (уздовж осі шнека) потоку визначає продуктивність екструдера, а циркуляційного – якість гомогенності полімеру або змішування компонентів. У свою чергу подовжній потік складається з трьох потоків розплаву: прямого, зворотного і потоку витоків.

Сітки і формне оснащення. Розплав шнеком, що обертається, продавлюється через грати, до яких притиснуті металеві сітки. Сітки фільтрують, гомогенізують і створюють опір руху розплаву, на них втрачається частина тиску. Проходячи через систему фільтруючих сіток, порції полімерного розплаву з більшою в'язкістю затримуються на сітках. Цього часу повинно вистачити для того, щоб порція розплаву досягла потрібної температури. Надвисокомолекулярні фракції полімеру і різні домішки затримуються сітками і через деякий час вони разом з сіткою видаляються з циліндра екструдера.

Після проходження сіток гомогенізований розплав під залишковим тиском (Р = 5,0…35 МПа) продавлюється у формне оснащення і, набуваючи певного профілю, виходить практично під невеликим надмірним тиском з формувальної частини головки.

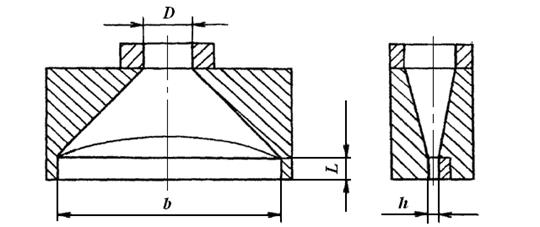

Для отримання якісних виробів необхідно, щоб завершальний відрізок шляху розплав переміщувався якийсь час при постійній довжині L і товщині h формуючої частини (рис. 2.4). В цьому випадку відбувається якнайповніше вирівнювання швидкостей руху розплаву, проходять релаксаційні процеси, ліквідується пульсація тощо. Залежно від типу виробу, що випускається, і вимог до точності його розмірів значення L/h, знаходяться в межах 20…60.

Рис. 2.4. Схема головки для формування листів:

D – ширина (діаметр) підвідного каналу, від екструдера; b – ширина формуючої щілини;

L – довжина плоскої формуючої частини щілини; h – товщина формуючої щілини

Основні показники роботи екструдера

Як і кожна машина, екструдер характеризується продуктивністю.

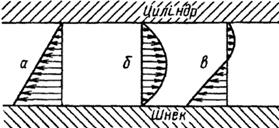

На рис. 2.5 показані епюри розподілу швидкостей прямого (а), зворотного (б) і результуючого (в) потоків розплаву в міжвитковому просторі шнека. Якби не було опорів потоку (наприклад, за відсутності сіток і головки), то розподіл швидкостей V результуючого потоку зображався б рис. 2.5 а, у поверхні шнека V = max, біля нерухомої поверхні циліндра V = 0. Це мало б місце у разі відсутності опору перебігу розплаву. За наявності сіток, оснащення, тертя по поверхням циліндра і шнека створюється зворотний потік, або протитечія (рис. 2.5, б). Результуючий потік, зображений на рис. 2.5, в, є сума епюр, приведених на рис. 2.5, а і б.

Рис. 2.5. Епюри швидкостей розплаву: а – прямий потік; б – зворотний потік; в – результуючий потік

За відсутності опору розплаву (зняті головка, сітки) тиск P був би трохи більший за атмосферний; при максимальному опорі (заглушка замість головки) P максимальний, а величини прямого і зворотного потоків рівні. Частина матеріалу перетікає у напрямі протитечії в зазор між гребенем шнека і поверхнею циліндра.

Таким чином, продуктивність  екструдера з урахуванням розподілу швидкостей різних потоків складає

екструдера з урахуванням розподілу швидкостей різних потоків складає

, (1)

, (1)

де  – продуктивності екструдера від потоків прямого, зворотного і витоків розплаву відповідно, м3/с.

– продуктивності екструдера від потоків прямого, зворотного і витоків розплаву відповідно, м3/с.

У свою чергу,  залежать від параметрів технології і екструдера:

залежать від параметрів технології і екструдера:

, (2)

, (2)

, (3)

, (3)

, (4)

, (4)

де ω – кутова швидкість обертання шнека, с-1; P – тиск між шнеком та головкою, Па; η – ефективна в'язкість розплаву, Па·с; α, β, γ – постійні коефіцієнти, що залежать від геометричних параметрів шнека, м3.

Після підстановки маємо:

. (5)

. (5)

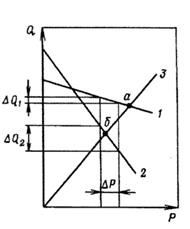

Графічне зображення аналітичної залежності (5) представлено на рис. 2.6 прямими 1 – для довгого і 2 – для короткого шнеків.

Рис. 2.6. Залежність продуктивності від тиску розплаву на виході з екструдера в залежності від:

1, 2 – характеристик шнека: 3 – характеристики головки

Аналізуючи рівняння (5) можна прослідкувати вплив геометричних параметрів шнека і властивостей розплаву полімеру на продуктивність і характер зміни Q від Р, тобто кут нахилу прямих 1 і 2 на рис. 2.6. Останнє має важливе практичне значення. При невеликому коливанні ΔP, яке може виникнути при практичній роботі екструдера, останнє позначається на величині коливання ΔQ1 або ΔQ2. Чим більше ΔQ, тим більша пульсація розплаву, тобто більше нерівномірність виходу розплаву. Це позначається в першу чергу на різнотовщинності одержуваних виробів. Різнотовщинність тим більше, чим вище ΔQ. З рівняння (5) легко показати, що за інших рівних умов у екструдерові з великим L/D коливання ΔQ, тобто пульсація менша, ніж у екструдерів з меншим відношенням L/D. При рівності D перший тип екструдера називається довгошнековим, другий – короткошнековим. Крім того, збільшення L сприяє отриманню більш гомогенного розплаву, оскільки час дії на нього шнека більше, ніж в короткошнекових екструдерах. Вироби, що виготовляються з гомогенного розплаву, мають кращі властивості.

Короткошнекові екструдери мають L/D = 12…18, довгошнекові L/D > 20. Найбільш поширені екструдери з L/D = 20…25.

Крива 3 на рис. 2.6 показує залежність продуктивності головки від тиску. Кількість розплаву  , що виходить через головку, можна представити наступним співвідношенням

, що виходить через головку, можна представити наступним співвідношенням

, (6)

, (6)

де К – узагальнена геометрична постійна опору головки, м3:

, (7)

, (7)

де k1, k2...ki – коефіцієнти опорів ділянок каналу з простою геометричною формою.

Для головки з плоскою формуючою щілиною:

, (8)

, (8)

де b – ширина формуючої щілини; L – довжина плоскої формуючої частини щілини; h – товщина формуючої щілини

Оскільки екструдер працює разом з головкою, то і продуктивність всього агрегату знаходиться шляхом сумісного рішення рівнянь (5) і (6) або графічно (рис. 2.6) як точка перетину прямих 1 або 2 з прямою 3. Точки а і б перетинів називаються робочими.

Спрощений аналітичний розрахунок Qаг машини з одним шнеком, з урахуванням опорів сіток і головки можна проводити за формулою:

(9)

(9)

Реальні залежності Q–P не є прямолінійними. Зони екструдера, формуючого оснащення мають різний зовнішній обігрів, крім того, залежно від інтенсивності обертання шнека в розплаві виділяється різна кількість тепла. Тому такі найважливіші характеристики, як в'язкість і щільність розплаву залежать від температури і не є строго постійними. Ці та інші чинники ведуть до відхилення залежностей (5) і (6) від прямолінійності.

До технологічних параметрів екструзії відносяться температура переробки полімеру, тиск розплаву, температура зон головки і температурні режими охолодження сформованого екструдата.

Основними технологічними характеристиками екструдера є L, D, L/D, частота обертання шнека, геометричний профіль шнека, ступінь зміни об'єму каналу шнека.

Основною характеристикою формуючого оснащення (разом з фільтруючими сітками) є коефіцієнти опорів перебігу розплаву. Перепад тиску на фільтруючих сітках служить показником засмічення, тобто збільшення опору сіток і, отже, сигналом до їх заміни.

Показником роботи екструдера є його ефективність – відношення продуктивності до споживаної потужності.

Дата добавления: 2015-02-16; просмотров: 2245;