Длины характерных участков вала

Размеры выходных участков валов необходимо принимать стандартными.

Цилиндрические (ГОСТ 12080-66) с 403-404

Конические (ГОСТ 12081-66)

Стандартная длина выходного участка вала равна:

ℓ ≈ (1,5…1,8)d.

Длину посадочной поверхности под шестерню или колесо (шкив) назначают равной или большей ширины венца (свобода шкива) колеса ℓст ≥ b2.

Принятую длину ступицы ℓст согласуют с расчетной исходя из прочности шпоночного (шлицевого) соединения:

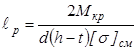

,

,

где ℓр – рабочая длина шпонки

сталь [σ]см = 100…120 МПа;

чугун [σ]см = 50…60 МПа при неравномерной или ударной нагрузке напряжение понижают на 25…40%.

Для шпонки со скругленными концами ℓр = ℓ – b, для шпонки с плоскими концами ℓр = ℓ ГОСТ 23360-78.

Длину ступицы согласуют также с диаметром вала

ℓст ≈ (1,5…1,8)d;

ℓст ≈ ℓр – b +(8…10).

Чаще всего ℓст ≈ ℓр2 d.

Если окажется, что ℓст ≥ 1,5d, то вместо шпоночного соединения целесообразнее применить шлицевое.

Посадки шпонок регламентированы ГОСТ 23360-78 для призматических и СТ с ЭВ 647-77 для сегментных шпонок.

Ширину шпонки выполняют по h9.

Посадка в паз вала: призматическая шпонка Р9; сегментная N9.

Посадка шпонки во втулку: неподвижная, нереверсивная JS9; неподвижная, реверсивная Р9; подвижная (для призматической шпонки) D9.

Длина посадочной поверхности под подшипники назначается равной габаритной ширине подшипника.

Длина буртиков назначается по конструктивным соображениям (обычно в пределах 4…8 мм).

23.6.1. Основные способы

осевого фиксирования колес (шкивов)

Крепление колес на концах валов.

На концах валов чаще всего закрепляют шкивы, звездочки, полумуфты и зубчатые колеса. Концы валов могут выполняться цилиндрическими и коническими.

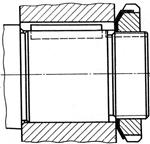

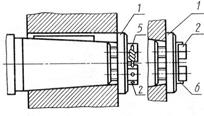

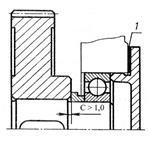

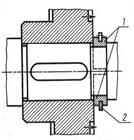

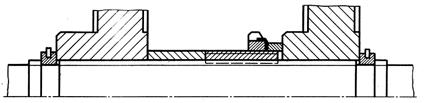

На цилиндрические концы валов закрепление осуществляется с помощью круглой гайки, концевой шайбы или за счет натяга в соединении за счет посадки (рис. 23.18–24.20).

Недостаток: сборка возможна только в одном угловом положении при совмещении шпоночного паза со шпонкой.

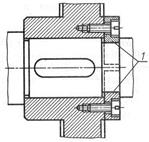

Закрепление с помощью комплекта конических колес обеспечивает сборку при любом угловом положении деталей.

а

а

|  б

б

|

Рис. 23.18. Крепление колеса на концевом участке вала

стопорной шайбой (а); стопорной пластиной (б)

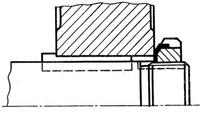

Рис. 23.19. Крепление шкива на гладком валу

а

а

|  б

б

|

Рис. 23.20 Крепление колес

комплектом конических колец (а); конической пробкой (б)

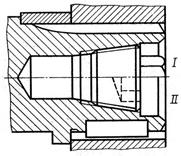

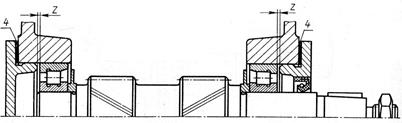

Конические концы валов. Осевое закрепление осуществляют с помощью концевых шайб с фиксацией их винтами или круглыми гайками (рис. 23.21, 24.22).

При установки колес на вал с небольшим натягом или по переходной посадке фиксацию осуществляют: установочным винтом; пружинным кольцом упорным; фиксация посредством распорной втулки; фиксация посредством двух полуколец и пружинным кольцом; фиксирование дистанционной втулкой и шлицевым кольцом.

Рис. 23.21. Крепление шкива с помощь концевой шайбы

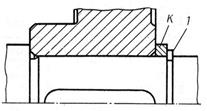

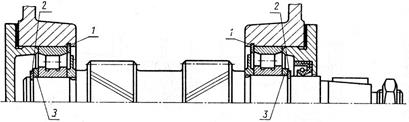

Осевая фиксация одиночного колеса. Для крепления колеса без зазора ставят калиброванное компенсационное кольцо. Кольцо подбирают при сборке (шлифуют по торцам).

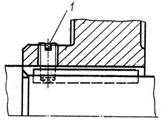

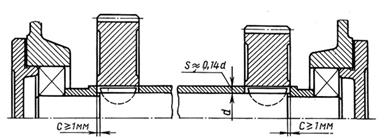

Буртик на валу устанавливают так, чтобы осевая сила была направлена на буртик. При ее отсутствии буртик не нужен. Для гарантии контакта втулки и колеса предусматривают зазор С между уступом вала и торцом колеса. Толщина распорной (дистанционной) втулки S ≈ 0,14d (рис. 23.23).

Осевая затяжка крышек передается через внутреннее кольцо подшипника и распорные втулки колеса (рис. 23.24).

а

а

|  б

б

|

Рис. 23.22. Осевая фиксация одиночного колеса

установочным винтом (а); пружинным кольцом упорным (б)

Рис. 23.23. Фиксация посредством распорной втулки

а

а

|  б

б

|

Рис. 23.24. Осевая фиксация одиночного колеса

посредством двух полуколец (а); фиксирование (б)

дистанционной втулкой и шлицевым кольцом

Фиксирование группы колес. Комплект колес установлен между двумя парами закладных полуколец, удерживаемых пружинными стопорными кольцами. На шлицевой втулке 1 нарезана резьба. При завинчивании чайки создается осевая распорная сила, необходимой величины.

Рис. 23.25. Фиксирование группы колес

дистанционными втулками

Рис. 23.26. Фиксирование группы колес посредством

двух полуколец и пружинного кольца

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному относительному положению колес в зубчатых передачах.

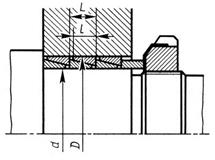

В цилиндрических передачах редукторов для компенсации неточности относительного осевого положения колес ширину шестерни обычно делают больше. Шестерня имеет более высокую твердость зубьев и чтобы избежать неравномерного изнашивания сопряженного колеса, шестерню выполняют такой ширины, что она перекрывает с обеих сторон зубчатый венец колеса. На увеличение ширины шестерни, кроме того, расходуется меньше металла, чем на увеличение ширины колеса.

Обычно b1/br = 1,08…1,05

Для редукторов принимают

b1 = b2 + (3…5).

В коробках передач (зубчатые колеса в них обычно закалены) ширину шестерни и колеса делают одинаковыми.

В шевронных и косозубых передачах с раздвоенным силовым потоком для передачи одинаковой нагрузки по потокам один из валов фиксируют в осевом направлении, а другой делают «плавающими». В этом случае осевое положение колес регулируется автоматически. В качестве «плавающих» выбирают промежуточные валы редукторов, т.к. они не связаны соединительными муфтами с валами других узлов, имеют меньшую массу и легко перемещаются в осевом положении.

Шестерни делают часто за одно целое с валом, если расстояние меньше 2,5 mt для цилиндрических и 1,6 mte для конических шестерен.

Рис. 23.27. Установка вала с шевронными колесами

(плавающий вал), посадочное место изнашивается

Рис. 23.28. Установка вала с шевронными колесами

(плавающий вал), посадочное место не изнашивается

Муфты

Дата добавления: 2015-01-26; просмотров: 2852;