Основные источники образования теплоты при резании. Тепловые потоки в зоне резания

Основными источниками теплоты при резании являются: пластические деформации материала в зоне основных пластических деформаций OLM, в результате которых образуется теплота деформации Qд; трение стружки по передней поверхности, в результате которой образуется теплота трения по передней поверхности Qтп; трение обрабатываемого материала по задней поверхности, в результате чего образуется теплота трения по задней поверхности Qтз.

Таким образом общее количество теплоты, образующейся при резании Q будет рвано:

Q= Qд+ Qтп+ Qтз.

Уравнение теплового баланса при резании имеет вид:

Qд+ Qтп+ Qтз=Qс+ Qр+ Qи+ Qв,

где Qс – теплота, уходящая в стружку; Qр – теплота, уходящая в инструмент; Qи – теплота, уходящая в заготовку, Qв – теплота, уходящая во внешнюю среду.

Количество теплоты, уходящее в стружку, инструмент и заготовку, существенно зависит от скорости резания. Как видно из рис.57, с увеличением скорости резания количество теплоты, уходящей в стружку, возрастает, а в инструмент и заготовку – уменьшается. При лезвийной обработке без применения СОЖ наибольшее количество теплоты уносится стружкой (50 – 80 %), в инструмент поступает 40 – 10 %, в заготовку – 9 % и в окружающую среду – 1 %.

Теплота при резании играет двойную роль. С одной стороны она облегчает процесс резания, т.к. определяет интенсивность протекания процесса разупрочнения обрабатываемого материала. С другой стороны – непрерывное тепловое воздействие на контактные площадки режущего инструмента приводят к их износу.

Кроме того, интенсивное тепловое воздействие на технологическую систему ведёт к температурным деформациям ее элементов, что может вызвать снижение точности обработки.

Рассмотрим тепловые потоки в зоне резания. В обозначении количества теплоты, поступающей в стружку, инструмент и заготовку от различных источников, введем индексы «’», «”», «”’» соответственно. Часть теплоты деформации, уходящей в стружку обозначим Qдс, в заготовку – Qди.

Рассмотрим движение тепловых потоков от каждого из тепловых источников. Часть теплоты деформации Qд (рис.59) уходит в стружку в виде потока Qдс, который в свою очередь частично остается в стружке Qдc’ , через контакт по передней поверхности поступает в инструмент Qдс”, а через контактпо передней и задней поверхностям – в заготовку Qдс”’. Вторая часть теплоты деформации в виде потока Qди уходит в заготовку. Часть этого потока остается в заготовке Qди”’, другая часть через контакт по задней поверхности переходит в инструмент Qди”, а третья через контакт по задней и передней поверхностям уходит в стружку Qди’. Теплота трения по передней поверхности Qтп в виде трех потоков уходит в стружку Qтп’, в заготовку Qтп”’ через контакт по задней поверхности и в инструмент Qтп”. Аналогично теплота трения по задней поверхности – в заготовку Qтз”’, в инструмент Qтз” и в стружку Qтз’.

|

Для упрощения схемы движения тепловых потоков в зоне резания введем понятие итоговых потоков. Количество теплоты, поступающей в заготовку, будет равно:

Qи=Qди’’’+Qдс’’’+Qтп’’’+Qтз’’’.

Величину потоков Qди”’ и Qтз”’ можно определить как:

Qди’’’=Qди-Qди’’-Qди’ ; Qтз’’’=Qтз-Qтз’’-Qтз’.

Тогда: Qи=Qди+Qтз-(Qди’’+Qди’+Qтз’’+Qтз’-Qдс’’’-Qтп’’’).

Тепловые потоки (Qди’’+Qди’+Qтз’’+Qтз’-Qдс’’’-Qтп’’’) обозначим через Qз. Тогда выражение для определения количества теплоты, поступающей в заготовку, можно записать в виде:

Qи=Qди+Qтз-Qз,

где Qз – итоговый поток, образующийся в результате теплообмена по задней поверхности режущего инструмента.

Количество теплоты, уходящей в стружку, будет равно:

Qс = Qдс’ + Qди’ + Qтз’ + Qтп’.

Величины потоков Qдс’ и Qтп’можно определить как:

Qдс’ = Qдс - Qдс’’ - Qдс’’’; Qтп’= Qтп - Qтп’’ - Qтп’’’.

Тогда: Qс = Qдс + Qтп – (Qдс’’ + Qдс’’’+ Qтп’’+Qтп’’’- Qди’- Qтз’).

Обозначив потоки (Qдс’’ + Qдс’’’+ Qтп’’+Qтп’’’- Qди’- Qтз’) через Qп, получим новое выражение для определения количества теплоты, уходящей с стружку:

Qс=Qдс+Qтп-Qп,

где Qп – итоговый поток, образующийся в результате теплообмена по передней поверхности.

|

Схема тепловых потоков в зоне резания с учетом итоговых будет

иметь вид:

Как следует из данной схемы количество теплоты, поступающей в режущий инструмент, будет равна:

Qр=Qп+Qз.

Долю теплоты деформации, уходящую в заготовку и стружку, можно определить как: Qди=(1-b*) Qд;Qдс=b*Qд,

где b* - коэффициент, учитывающий долю теплоты деформации Qд , уходящую в стружку.

Общее количество теплоты, образующейся при резании, количество теплоты деформации, трения по передней и задней поверхностям будет равно:

Общее количество теплоты – Q=Pz*V;

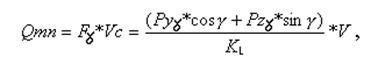

Теплота трения по передней поверхности Qтп:

где KL– коэффициент укорочения стружки.

Теплота трения по задней поверхности Qтз:

Теплота деформации Qд:

Интенсивность тепловых источников определяется как отношение количества теплоты какого-либо источника к площади, на которой действует данный источник:

,

,

где qi – интенсивность источника теплоты Qi,

fi – площадь, на которой действует источник теплоты Qi.

Для источника теплоты деформации площадь равна:

,

,

для источника теплоты трения по передней поверхности соответственно:

,

,

для источника теплоты трения по задней поверхности:

.

.

Методы экспериментального определения температуры резания

Различают следующие методы определения температуры:

1) Калориметрический метод – предназначен для определения количества теплоты, поступающей в стружку, инструмент, заготовку.

|

2) Метод термокрасок. При использовании данного метода применяются специальные краски, которые при определенной температуре меняют свой цвет. С помощью данного метода можно определять температуру на рабочих поверхностях инструмента. Для конкретного режима резания (V, s и t) можно последовательно нанося на рабочие поверхности инструмента краски, изменяющие свой цвет при различных температурах, построить температурное поле (рис. 62).

3) Металлографический метод. Данный метод основан на изменении свойств инструментального материала (например, микротвердости) под воздействием температуры. Метод требует разрушения инструмента – инструмент разрезают по главной секущей плоскости, изготавливают щлифы и измеряют микротвердость. Далее по тарировочному графику определяют температуру.

4) Метод термопар.

5) Бесконтактный (оптический) метод.

|

Наибольшее применение нашел метод термопар. Рассмотрим естественную термопару, схема которой представлена на рис. 63.

Различают одноинструментальную (рис.63,а) и двухинструментальную (рис.63,б) термопары. Обозначения на рис. 63: - 1 - заготовка: 2 и 2' - резцы: 3 - изоляция: 4 - показывающий прибор термопары.

Элементами одноинструментальной термопары являются резец и заготовка, двухинструментальной – два резца, изготовленных из разных инструментальных материалов и имеющих одинаковую геометрию.

Преимущества и недостатки термопар. Одноинструментальная термопара проще и доступнее в эксплуатации, требует меньшего расхода обрабатываемого материала. Существенным ее недостатком является необходимость трудоемкой тарировки термопары при замене обрабатываемого материала. Некоторые трудности вызывает также необходимость замыкания термо - ЭДС в цепи, один из элементов которой имеет вращательное движение (при токарной обработке это вращение заготовки). При использовании двухинструментальной термопары тарировка делается только один раз. Не требуется и дополнительных подвижных контактов в цепи термо – ЭДС, т.к. резцы 2 и 2’ относительно друг друга не перемещаются. Недостатками двухинструментальной естественной термопары является более сложная наладка и больший расход обрабатываемого материала.

Естественная термопара позволяет определять среднюю температуру в зоне резания. Для перевода показаний показывающего прибора 4 в градусы Цельсия производится тарировка термопары. Один из способов тарировки показан на рис.64,б. Тарировку производят в расплавленном металле. В электропечь 1 помещают тигель 2 с расплавленным металлом, имеющем низкую температуру плавления (свинцом, оловом, сплавом Вуда и т.п.). Стержни 3 и 4 из обрабатываемого и инструментального материалов опускают на одинаковую глубину в расплавленный металл, а к их концам присоединяют милливольтметр 6 (показывающий прибор естественной термопары – на рис.64 позиция 4), применяемый в опытах по измерению температуры при резании. Между стержнями помещают контрольную термопару 5, гальванометр которой 7 проградуирован в градусах Цельсия. Нагревая и щхлаждая расплавленный металл, сравнивают показания милливольтметра 6 в милливольтах и гальванометр 7 в градусах и строят тарировочный график mv –°С (рис.64, а).

Естественную термопару можно использовать для определения температуры на контактных площадках инструмента и получения закона ее распределения на этих площадках. Для этого используется разрезной резец, состоящий из двух несоприкасающихся между собой пластин, одна из которых изготовлена из диэлектрика (1), а вторая – из инструментального материала (2) (рис.65, где 3 – заготовка, 4 – показывающий прибор термопары).

Изменяя размер f пластины 1, можно варьировать положением спая термопары и измерять температуру в разных точках контакта по передней поверхности и тем самым получить закон ее распределения по длине контакта Сγ. Недостатком данной термопары является изменение условий трения и мощности тепловых источников на передней поверхности из-за различных теплофизических и фрикционных свойств «половинок» резца 1 и 2.

Естественную термопару можно использовать в САР (система автоматического регулирования) процесса резания, как источник информации о состоянии режущего инструмента.

Для этого используется резец 1, на заднюю поверхность которого слой изоляции 3 и токопроводящий слой 2. Элементами термопары являются резец и заготовка. По мере работы режущего инструмента возрастает его износ, увеличивается фаска износа hз и изменяется электросопротивление слоя 2. Данное изменение фиксируется измеряющим прибором 6 и подается команда на устройство изменения частоты вращения заготовки 7. Для снижения интенсивности износа инструмента частота вращения заготовки уменьшается.

Наличие в металлорежущем оборудовании различных узлов и элементов, перемещающихся относительно друг друга, вызывает образование различных «паразитных» термо ЭДС, которые искажают результаты измерения температуры при резании. Поэтому при использовании естественной термопары заготовка и инструмент должны быть изолированы от станка.

Полуискусственной называется термопара, один из элементов которой естественно присутствует в процессе резания, а другой искусственно вводится или в инструмент или заготовку для измерения температуры. Данной термопарой можно получать температурные поля в режущем клине инструмента, определять локальные и контактные температуры (температуры на передней и задней поверхностях).

На рис.67 представлена схема измерения температуры методом полуискусственной термопары при точении. В тело разрезного резца 1 закладывается изолированная от него токопроводящая пластина 3, расположенная под углом μ к режущей кромке. Термо – ЭДС, возникающая между стружкой (заготовкой 2) и пластиной, фиксируется показывающим прибором 4. При свободном точении инструмент перемещается вдоль оси заготовки, что дает возможность замерить температуру на передней поверхности по длине контакта Сγ.

Полуискусственную термопару можно использовать для измерения температуры при шлифования (рис. 68 и 69). В первом случае (рис. 49) фольга 3 толщиной 0,01 – 0,05 мм устанавливается между плотно притертыми друг к другу половинками шлифовального круга 1 и 2. Фольга образует с заготовкой 4 полуискусственную термопару, регистрирующую среднюю температуру на поверхности контакта круга с заготовкой прибором 5.

|

Во втором случае (рис.69) между двумя половинками заготовки 1 и 2 закладывается изолированная ( изоляция 5 на рис.69) от них проволока 4, которая образует с ними полуискусственную термопару. В процессе резания шлифовальный круг перерезает проволочку и, возникшая термо – ЭДС, фиксируется показывающим прибором 6. Данная термопара также измеряет среднюю температуру контакта шлифовального круга и заготовки.

| |

|

Искусственной называется термопара, у которой оба элемента искусственно вводятся в инструмент или заготовку для измерения температуры. Для измерения температуры, например, при токарной обработке (рис.71), в корпусе резца 1 сделано отверстие (рис.71,а), в которое вставлена термопара 2 (рис.71,б), подключенная к показывающему прибору 3. Спай термопары регистрирует температуру в режущем клине инструмента на некотором расстоянии от передней поверхности.

Дата добавления: 2015-01-26; просмотров: 1759;