Рассмотрим влияние различных фактор на силы резания (на примере главной составляющей Pz ) при токарной обработке.

С увеличением твердости или прочности HB (σB) обрабатываемого материала возрастает его сопротивляемость процессу снятия стружки, что ведет к росту силы резания Pz (рис.42,а).

Увеличение подачи или глубины резания S (t) приводит к росту площади срезаемого слоя и следовательно объема срезаемого материала, что повышает силу Pz (рис.42,б). Большее влияние на силу резания оказывает глубина резания по сравнению с подачей. Это объясняется тем, что при увеличении глубины резания, например, в 2 раза площадь срезаемого слоя тоже увеличивается в 2 раза (F=2*S*t), но степень деформации при этом не меняется (см. рис.32,б). Следовательно сила Pz растет пропорционально глубине, а значит увеличивается в 2 раза. При увеличении подачи в 2 раза площадь срезаемого слоя также увеличивается в 2 раза, но степень пластической деформации уменьшается (см. рис.32,а). Следовательно рост силы будет отставать от роста подачи и она не увеличится в 2 раза.

Влияние всех остальных факторов на силу резания объясняется их влиянием на коэффициент укорочения стружки. При этом факторы, повышающие степень пластической деформации (увеличивающие коэффициент укорочения стружки), действуют в сторону увеличения сил резания и наоборот.

Контактные процессы на передней поверхности режущего инструмента

Характерными особенностями контакта стружки с передней поверхностью являются:

различная химическая чистота контакта: часть контакта свободна, а другая покрыта окисными и адсорбированными пленками;

неравномерное распределение контактных нагрузок по длине контакта стружки с передней поверхностью;

изменение температуры контакта в широких пределах.

Из-за указанных особенностей скольжение стружки по передней поверхности происходит в различных условиях: начиная от граничного трения без существенных вторичных деформаций прирезцовых слоев стружки и кончая полным схватыванием данных слоев с инструментальным материалом. Исходя из этого, на контактной площадке режущего инструмента по передней поверхности можно выделить следующие участки (рис.46). Участок пластического контакта Сg1, для которого характерны схватывание контактных

|

слоев стружки с передней поверхностью и внутреннее трение материала. На данном участке расположен заторможенный слой, в пределах которого стружка движется не по передней поверхности, а по заторможенному слою, и сопротивление, оказываемое движению стружки, определяется сопротивлением сдвигу в контактном слое стружки. Поэтому на данном участке внешнее трение скольжения отсутствует и заменяется внутренним трением между отдельными слоями стружки. Второй участок – это участок упругого контакта Сg2, на котором стружка контактирует непосредственно с передней поверхностью. Здесь имеет место внешнее трение скольжения и сопротивление движению стружки определяется силой трения между стружкой и передней поверхностью.

Эпюры контактных напряжений на передней поверхности режущего инструмента представлено на рис.47.

|

Нормальные контактные напряжения sN имеют наибольшую величину у вершины режущего клина инструмента, монотонно убывая до нуля в месте отрыва стружки от передней поверхности. Касательные контактные напряжения tF на участке пластического контакта имеют постоянную величину, а затем начинают уменьшаться..

Из – за наличия двух участков трения на передней поверхности средний коэффициент трения при резании нельзя отождествлять ни с коэффициентом внутреннего трения при пластическом течении материала, ни с коэффициентом внешнего трения. Процесс трения при резании достаточно хорошо описывается двучленным законом трения, согласно которому трение обусловлено объемным деформированием материала и преодолением межмолекулярных связей. Объемное деформирование связано с внедрением твердых элементов поверхности контактируемого тела в «мягкое» контртело и «пропахиванием» его поверхности. Межмолекулярные связи представляют собой силы сцепления, действующие между атомами материалов контактируемых тел.

Согласно молекулярно – механической теории сила трения выражается зависимостью:

F = Fдеф + F мол = mo (N + No),

где Fдеф – механическая составляющая силы трения; F мол – молекулярная составляющая силы трения; N – нормальная сила; Nо – равнодействующая сил молекулярного взаимодействия ; m0 – «истинный» коэффициент трения, зависящий от молекулярно – атомной шероховатости поверхности.

Обозначим m0 N0 = А. Это часть сил трения, вызванная действием сил адгезии между трущимися поверхностями. Тогда сила трения будет равна:

F = mo N + А.

Разделив полученное выражение на N , получим:

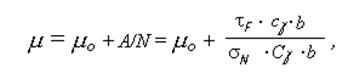

где А = tF сγ б, N = sN сγ б .

Окончательно имеем:

m = mo +  = mo + mа,

= mo + mа,

где m - средний коэффициент трения при резании; mo – постоянная деформационная ( механическая ) составляющая коэффициента трения; mа – переменная адгезионная (межмолекулярная) составляющая коэффициента трения.

Через свою адгезионную составляющую средний коэффициент трения реагирует на изменение условий резания: толщины срезаемого слоя, скорости резания и переднего угла.

Рассмотрим схему сил, действующих на передней и задней поверхностях режущего инструмента, при свободном резании (рис.48). Присвоим силам, действующим на передней поверхности, индекс «γ», на задней – «α».

|

Тогда суммарные силы резания, действующие на контактных площадках режущего инструмента будут равны:

Pz = Pzα + Pzγ ; Py = Pyα + Pyγ.

|

Для определения сил, действующих на передней и задней поверхностях

инструмента, существуют различные методы. Рассмотрим метод экстраполяции сил резания на нулевую фаску износа.

Данный метод заключается в определении силы резания при различных величинах фаски износа по задней поверхности инструмента hз и эстраполяции ее на величину фаски, равной нулю (рис.49). Определение сил резания и удельных нагрузок на контактных площадках инструмента (для заданной величины фаски износа) производится в следующей последовательности.

По графику, представленному на рис.30, определяем силы, действующие на задней поверхности Pyα, Pzα (для нашего случая силы определяем при величине фаски износа hз = 0,3 мм, рис.49). Далее находим соответствующие силы на передней поверхности:

Pzγ = Pz-Pzα, Pуγ = Py-Pyα .

Нормальная сила на передней поверхности:

Nγ=R*cos(γ+ω)=Pzγ  .

.

Сила трения на передней поверхности:

Fγ= R*sin(γ+ω)=Pzγ  .

.

Коэффициент трения на передней поверхности:

μγ =Fγ/Nγ .

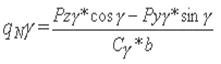

Средняя удельная нормальная нагрузка на передней поверхности:

Средняя удельная касательная нагрузка на передней поверхности:

q Fγ= μγ qNγ.

По аналогии находим силы и удельные нагрузки на задней поверхности: Nα = Pyα; Fα = Pzα; μα = Pzα / Pyα; qNα = Pyα / f3 ;

qFα = Pzα / f3.

( fз – площадь фаски износа на задней поверхности).

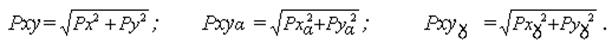

При несвободном резании в полученных зависимостях необходимо силы Py, Pya, Pyg заменить соответственно на силы Pxy, Pxyα и Pxyg.

Качество поверхностного слоя обрабатываемой заготовки

Качество поверхностного слоя определяется шероховатостью обрабатываемой поверхности и состоянием материала поверхностного слоя. Шероховатость поверхности характеризуется высотой и формой микронеровностей, а состояние материала – его упрочнением, микроструктурой и остаточными напряжениями. При изучении шероховатости рассматривают микронеровность расчетную (геометрическую) и реальную. Геометрическая микронеровность получается при следующих допущениях:

|

1 – обрабатываемый материал считается полностью недеформируемым; 2 – технологическая система является абсолютно жесткой; 3 – режущие кромки инструмента являются геометрическими линиями.

Из рис.50 расчетную (геометрическую) высоту микронеровностей (высота NK в треугольнике BCK, который определяет остаточную площадь срезаемого слоя) можно найти как:

Rг=  .

.

Реальная микронеровность по сравнению с геометрической отличается в большую сторону как по форме, так и по величине. Данных факт объясняется:

пластическим течением материала (обрабатываемого материала) из зоны стружкообразования в сторону высоты микронеровности, колебаниями режущего инструмента и заготовки в процессе резания, трением задних поверхностей режущего инструмента о поверхности заготовки и неровностями режущих кромок, которые увеличиваются по мере износа инструмента.

На высоту микронеровностей (ее увеличение) оказывает влияние явление наростообразования. Если обрабатываемый материал склонен к наростообразованию, то в зоне скоростей резания, при которых нарост получает максимальное развитие, высота микронеровностей дополнительно увеличивается за счет роста и разрушения нароста (рис.51,а, кривая 2).

На высоту реальных микронеровностей оказывают влияние те же факторы, что и на высоту расчетных неровностей (рис.51). Поэтому при уменьшении подачи (толщины срезаемого слоя) (рис.51,б), углов в плане инструмента (рис.51,в) и увеличении радиуса при вершине инструмента величина неровностей уменьшается. Кроме того, на высоту неровностей влияют факторы, которые изменяют объем пластического деформирования материала и условия трения на контактных поверхностях инструмента. К ним можно отнести механические свойства обрабатываемого материала, скорость резания и свойства применяемой смазочно – охлаждающей жидкости (СОЖ). Глубина резания (ширина срезаемого слоя) и передний угол инструмента на высоту неровностей значительного влияния не оказывают. С увеличением твердости и прочности обрабатываемого материала и снижением его пластичности объем пластической деформации уменьшается, и это приводит к уменьшению высоты неровностей. При обработке заготовок из материала не склонного к наростообразованию с увеличением скорости резания высота неровностей уменьшается. Это связано с уменьшением объема пластической деформации и среднего коэффициента трения (рис.51,а, кривая 1). Если обрабатываемый материал склонен к наростообразованию, то высота неровностей находится в прямой зависимости от высоты нароста. В зоне наростообразования высота неровностей возрастает с увеличением высоты нароста, затем снижается по мере уменьшения высоты нароста, а после исчезновения нароста продолжает непрерывно снижаться (рис.51,а, кривая 2). Применение СОЖ, снижающих средний коэффициент трения, вызывает снижение высоты неровностей. С повышением износа инструмента по задней поверхности средний коэффициент трения возрастает и высота неровностей увеличивается (рис.51,г).

При обработке материалов резанием деформации подвергается не только срезаемый слой, но и слой металла, с которого он снимается, т.е. деформация проникает вглубь обрабатываемого материала, изменяет его физико-механические свойства, вызывая его упрочнение (наклеп) (рис.52).

Упрочненный слой характеризуется повышенной твердостью, износостойкостью, пониженной пластичностью. Твердость упрочненного слоя может в 2 и более раз превышать твердость основного материала. Физико-механические свойства упрочненного слоя характеризуются следующими параметрами:

|

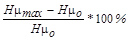

1. Степенью упрочнения материала поверхностного слоя (DHm)

DHm =  .

.

2. Глубиной упрочненного (наклепанного) слоя (h).

3. Величиной, характером распространения и знаком остаточных напряжений.

Упрочнение поверхностного слоя обрабатываемой заготовки вызывают следующие причины: силовые и тепловые нагрузки, возникающие в процессе резания, и структурные превращения, происходящие в поверхностном слое заготовки.

Влияние различных факторов на глубину упрочненного слоя (h) и степень упрочнения (DHm) показано на рис.53.

Упрочнение материала поверхностного слоя связано в основном с деформацией обрабатываемого материала. Степень упрочнения и глубина упрочненного слоя находятся в прямой зависимости от степени деформации срезаемого слоя и действующих сил резания. Поэтому величины DHm и h растут при уменьшении переднего угла (рис.53,в) и увеличения подачи (толщины срезаемого слоя) (рис.53,б). Влияние скорости резания на степень упрочнения такое же, как и на коэффициент укорочения стружки (рис.53,а). Повышение износа инструмента увеличивает степень упрочнения и глубину упрочненного слоя (рис.53,г).

Упрочненный слой обладает высокой твердостью и износостойкостью, но и большой хрупкостью, поэтому для деталей, работающих на износ он полезен, а для деталей, работающих со знакопеременными нагрузками – вреден.

Основной причиной возникновения остаточных напряжений при лезвийной обработке является силовой фактор, температура имеет второстепенное значение. При абразивной обработке – температурный. При лезвийной обработке пластичных материалов остаточные напряжения

обычно растягивающие, т.е. имеют знак «+», при обработке хрупких материалов – сжимающие «-», при шлифовании – всегда растягивающие. Растягивающие остаточные напряжения ухудшают качество поверхностного слоя из-за снижения усталостной прочности материала. В том случае, когда растягивающие напряжения будут больше предела прочности обрабатываемого материала, то это приведет к образованию поверхностных трещин.

Эпюра изменения остаточных напряжений в зависимости от расстояния Δ от передней поверхности при обработке большинства пластичных материалов показана на рис.54,а. В очень тонком слое толщиной 0,001 – 0,004 мм (зона 1) действуют сжимающие напряжения. В зоне 2, протяженность которой зависит от режима резания и переднего угла инструмента, действуют растягивающие напряжения. Протяженность зоны 2 в 10 и более раз превышает протяженность зоны 1, и поэтому состояние поверхностного слоя определяют характер и величина напряжений в зоне 2. В зоне 3, уравновешивающей действие остаточных напряжений первых двух зон, напряжения сжимающие. Величина и глубина залегания остаточных напряжений зависят от переднего угла инструмента, подачи (толщины поверхностного слоя), скорости резания и степени износа инструмента. При увеличении скорости резания (рис.54,в) абсолютная величина растягивающих остаточных напряжений увеличивается, но глубина их залегания уменьшается. Рост подачи также увеличивает величину растягивающих напряжений, но при этом несколько растет и глубина их залегания (рис.54,б). При переходе от положительных передних углов к отрицательным растягивающие напряжения уменьшаются, но глубина их залегания увеличивается (рис.54,г). С увеличением износа инструмента наблюдается увеличение как величины растягивающих остаточных напряжений, так и глубины их залегания.

Вибрации при обработке материалов резанием

При обработке материалов резанием существует два вида колебаний:

вынужденные и самовозбуждающиеся (автоколебания). Вынужденные колебания возникают под действием внешней, периодически возмущающей силы, к которой можно отнести:

1. Переменные силы резания, действующие на технологическую систему в результате прерывистого резания

2. Центробежные силы инерции неуравновешенных вращающихся масс (заготовка, патроны, шкивы)

3. Силы удара, возникающие в результате поломки или неточного изготовления элементов технологической системы (зубчатого колеса)

4. Передача колебаний на станок от другого оборудования

Автоколебания характеризуются отсутствием внешних периодически возмущающих сил. Периодические возмущающие силы при автоколебаниях вызываются самими колебаниями и прекращаются после прекращения последних. Единой точки зрения на причины возникновения автоколебаний нет. Основной гипотезой, подтвержденной практикой, является отставание (запаздывание) изменения сил резания при изменении толщины срезаемого слоя вследствие сближения и удаления заготовки и инструмента в процессе резания.

Автоколебания могут вызвать образование и срыв нароста, образование и скалывание элементов стружки, схватывание и налипание обрабатываемого материала на задней поверхности режущего инструмента. Элементы режима резания и геометрия режущего инструмента оказывают влияние только на амплитуду А колебаний. Частота колебаний от них не зависит, а определяется жесткостью и массой технологической системы.

Амплитуда автоколебаний зависит как от размеров срезаемого слоя, так и от скорости резания. Увеличение толщины срезаемого слоя, а следовательно, и подачи уменьшает амплитуду колебаний (рис.55,б), а ширины срезаемого слоя (глубины резания) – увеличивает ее (рис.55,в). Скорость резания на амплитуду колебаний влияет немонотонно (рис.55,а). Вначале при увеличении скорости резания амплитуда возрастает, а после достижения определенного значения скорости начинает уменьшаться. С увеличением переднего угла инструмента амплитуда колебаний уменьшается (рис.55,г) Увеличение главного угла в плане уменьшает амплитуду колебаний, что связано с уменьшением ширины срезаемого слоя и увеличением его толщины.

Дата добавления: 2015-01-26; просмотров: 3021;