Виды износа режущего инструмента

В зависимости от условий резания режущий инструмент может подвергаться различным видам износа, которые могут протекать одновременно или какой-то из них может преобладать над другими. Различают четыре основных вида износа: абразивный, адгезионный, диффузионный и окислительный.

Абразивный износ. Механизм данного износа заключается в том, что твердые частицы обрабатываемого материала, внедряясь в контактные площадки режущего инструмента, царапают их, действуя как микрорезцы. Интенсивность данного износа зависит от твердости инструментального материала и увеличивается по мере ее уменьшения. Интенсивность данного вида износа возрастает при увеличении содержания в сталях цементита и сложных карбидов, в чугунах цементита и фосфидов, в жаропрочных сплавах интерметаллидов, которые сохраняют высокую твердость даже при высоких температурах резания. Контактные поверхности инструмента могут также царапать частицы нароста. Данный вид износа проявляется на низких скоростях резания и особенно при обработке материалов с ярко выраженными абразивными свойствами. Абразивный износ проявляется в большей степени для быстрорежущего инструмента и в меньшей степени для инструмента, оснащенного твердым сплавом, твердость которого значительно выше твердости быстрорежущей стали.

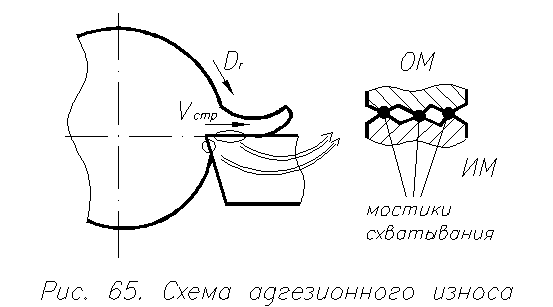

Адгезионный износ. Высокие температуры и нагрузки, действующие на контактных площадках режущего инструмента, способствуют адгезионному взаимодействию материала инструмента и обрабатываемой заготовки. В результате этого на контактных площадках режущего инструмента образуются «мостики схватывания» (рис.79).

|

При перемещении стружки по передней поверхности и поверхностей заготовки относительно задней поверхности эти «мостики схватывания» разрушаются и образуются вновь. Повторение циклов образования и разрушения «мостиков схватывания» приводит к циклическому нагружению поверхностного объема инструментального материала и вызывает местное усталостное разрушение контактного слоя режущего инструмента, протекающее в виде выкрашивания отдельных частиц инструментального материала. Вырванные с контактных поверхностей частицы инструментального материала уносятся сходящей стружкой и поверхностями заготовки. Чем выше циклическая прочность и ниже хрупкость инструментального материала, тем выше его износостойкость при равной теплостойкости. Поэтому в зоне невысоких температур резания, когда теплостойкость инструментального материала не имеет решающего значения, сопротивляемость твердых сплавов циклическим нагрузкам ниже, чем быстрорежущих сталей, имеющих большую прочность. Следовательно, при таких условиях твердосплавные инструменты в большей степени подвергаются адгезионному износу, чем быстрорежущие. При высоких температурах резания хрупкость твердого сплава уменьшается и сопротивляемость его циклическим нагрузкам возрастает. Кроме того, при высоких температурах происходит разупрочнение обрабатываемого материала и прочность «мостиков схватывания» снижается. Все это вместе взятое приводит к увеличению времени работы инструмента до местного усталостного разрушения контактных слоев инструмента (вырывов частиц инструментального материала) и интенсивность адгезионного износа твердосплавного инструмента уменьшается (рис. 66).

Диффузионный износ. Высокие температуры и нагрузки, действующие на контактных площадках инструмента, высокие деформация прирезцовых слоев стружки (слоев, прилегающих к передней поверхности), схватывание на контактных площадках режущего инструмента приводят к взаимному диффузионному растворению инструментального и обрабатываемого материала, которое сопровождается диффузией отдельных элементов инструментального материала в стружку и обрабатываемый материал и наоборот. В результате процессов диффузии и самодиффузии в контактных слоях режущего инструмента происходят структурные превращения, которые вызывают их разупрочнение и охрупчивание. В результате этого, ослабленные диффузионными процессами, контактные слои режущего инструмента разрушаются и уносятся сходящей стружкой и поверхностью заготовки.

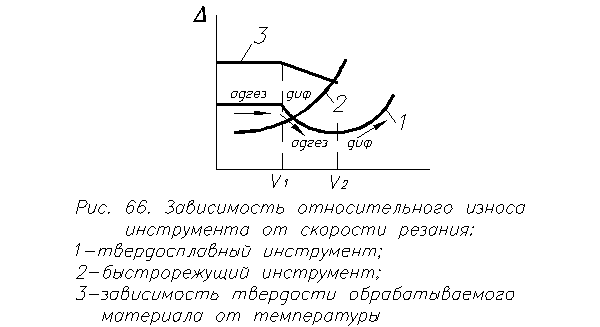

На рис.80 показана зависимость относительного износа режущего инструмента Δ от скорости резания. Относительный износ режущего инструмента определяется по формуле:

,

,

где h3 – величина износа режущего инструмента по задней поверхности, (мм), L – путь режущего инструмента, пройденный до данной величины износа, (мм).

|

Как видно из рисунка, для быстрорежущего инструмента с повышением скорости резания относительный износ возрастает. При этом происходит постепенный переход адгезионного износа в диффузионный (рис.80, кривая 2). Для твердосплавного инструмента зависимость относительного износа от скорости резания носит более сложный характер (рис.80, кривая 1). При обработке до скорости резания V1 имеет место адгезионное изнашивание инструмента, которое протекает с постоянной скоростью, о чем свидетельствует постоянная величина относительного износа. Снижение интенсивности адгезионного износа для режущего инструмента из твердого сплава после скорости V1 связано, как уже отмечалось ранее, с уменьшением прочности «мостиков схватывания» из-за разупрочнения обрабатываемого материала (при значении скорости резания V1 температура резания равна 600 οС, при которой начинается разупрочнение материала заготовки) и уменьшением хрупкости твердого сплава. Все это повышает количество циклов образования и разрушения «мостиков схватывания» для усталостного разрушения поверхности режущего инструмента и снижает интенсивность адгезионного износа. При скорости резания V2, когда температура равна примерно 800°С, начинается разупрочнение твердого сплава и адгезионный износ переходит в диффузионный. Для инструмента из быстрорежущей стали снижения интенсивности адгезионного износа не происходит, т.к. при температурах около 600°c начинается разупрочнение самой быстрорежущей стали.

Окислительный износ. Окислительным износом называют установившейся стационарный процесс динамического равновесия разрушения и восстановления окисных пленок. При этом скорость окисления превосходит скорости всех других процессов, происходящих на контактных поверхностях инструмента, т. е. окисление является преобладающим. Пленки окислов влияют на интенсивность износа инструмента. В случае образования тонких пленок и достаточно прочных пленок интенсивность износа снижается. При образовании более толстых и рыхлых пленок интенсивность износа резко увеличивается.

Дата добавления: 2015-01-26; просмотров: 2654;