Бесконтактный метод

|

Для измерения температуры применяются специальные приборы – пирометры, которые регистрируют тепловое излучение, исходящее от нагретого тела (рис.72 – обозначение на рисунке: 1 – пирометр, 2 – державка резца, 3 – режущая пластина, 4-заготовка).

|

Влияние различных факторов на температуру резания

|

Все факторы, увеличивающие силу резания и ухудшающие теплоотвод из зоны обработки, действуют в сторону увеличения температуры резания. Так увеличение твёрдости или прочности обрабатываемого материала приводит к увеличению сил резания и количества теплоты , что вызывает рост температуры (рис.73, а). Наибольшее влияние на температуру резания оказывает скорость резания (рис.73, б). С увеличением скорости резания возрастает общее количество теплоты (Q=Pz*V) и температура растет.

Увеличение подачи и глубины резания приводит к повышению силы резания Рz и количества теплоты, что ведет к росту температуры резания (рис.73, в). Большее влияние на температуру оказывает подача, чем глубина резания. Это связано с тем, что при увеличении подачи теплоотвод из зоны резания не изменяется, а при увеличении глубины резания он возрастает, так как увеличивается длина контакта режущего инструмента вдоль режущей кромки с заготовкой.

|

Из геометрических параметров инструмента на температуру резания оказывают влияние главный угол в плане φ, передний угол γ и главный задний угол α.

Увеличение угла φ с одной стороны ведёт к уменьшению сил резания и количества выделившейся теплоты, что должно было бы привести к снижению температуры резания. С другой стороны увеличение угла φ уменьшает длину контакта режущей кромки с заготовкой, теплоотвод из зоны резания уменьшается и температура резания, несмотря на уменьшение количества теплоты, повышается (рис.74, а).

Влияние углов γ и α на температуру резания более сложное (рис.74, б). Увеличение переднего угла снижает силу резания Рz, соответственно уменьшается количество выделившейся теплоты и температура резания снижается. Дальнейший рост переднего угла уменьшает массивность режущего клина инструмента, что вызывает снижение теплоотвода в тело инструмента и температура резания начинает увеличиваться. Аналогичное влияние на температуру резания оказывает главный задний угол.

Влияние инструментального материала на температуру резания проявляется через его фрикционные и теплофизические свойства.

Так увеличение коэффициента теплопроводности инструментального материала λим увеличивает теплоотвод в тело инструмента и температура резания снижается (рис.74, а). Уменьшение трения на передней поверхности инструмента, например, при нанесении на нее износостойких покрытий, веде к снижению теплоты трения, что приводит к уменьшению температуры (рис.74, б – обозначения на рисунке: 1, 2 – соответственно инструмент без покрытия и с покрытием).

Оптимальная температура резания

Положение об оптимальной температуре впервые было сформулировано проф. Макаровым А.Д., согласно которому оптимальным скоростям резания (для заданного инструментального материала) при различных комбинациях скорости резания (V), подачи (S) и глубины резания (t) соответствует одна и та же постоянная температура в зоне резания, которая называется оптимальной.

Из положения постоянства оптимальной температуры резания вытекают ряд важных выводов.

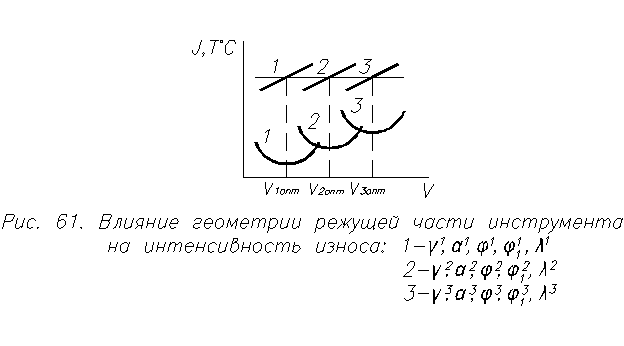

1. Для режущих инструментов с любой комбинацией геометрии режущей части (γ,α,φ,φ1 и т.д.) минимальные интенсивности износа наблюдаются при одной и той же оптимальной температуре (рис.75), хотя уровень оптимальных скоростей V1опт,V2опт,V3опт различен.

|

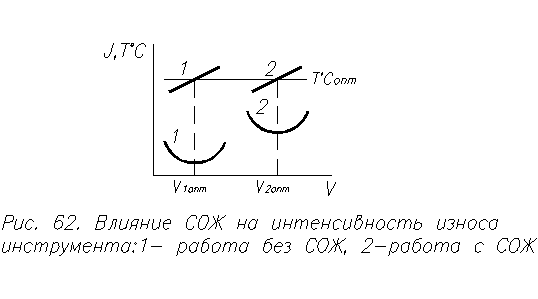

2. При обработке со смазывающей охлаждающей жидкостью и без нее наименьшая интенсивность износа наблюдается при одной и той же оптимальной температуре (рис.76), хотя уровень оптимальных скоростей различен.

2. При обработке со смазывающей охлаждающей жидкостью и без нее наименьшая интенсивность износа наблюдается при одной и той же оптимальной температуре (рис.76), хотя уровень оптимальных скоростей различен.

|

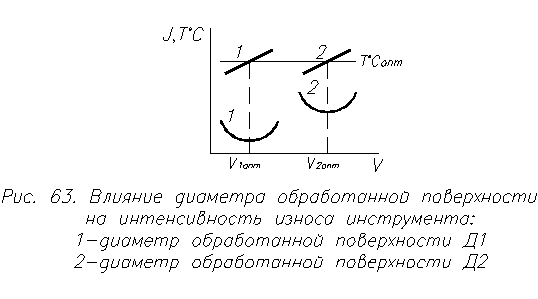

3. Изменение диаметра обрабатываемой поверхности при точении или растачивании (рис.77) приводит к существенному изменению уровня оптимальных скоростей резания, при которых наблюдается минимальная интенсивность износа, в то время как оптимальная температура резания остается постоянной.

4. Изменение твердости материала заготовки приводит к существенному изменению уровня оптимальных скоростей резания, при которых имеет место минимальная интенсивность износа, но данным скоростям резания соответствует одна и та же оптимальная температура резания (рис.78).

|

|

Рис.78 Влияние твёрдости обрабатываемого материала

на интенсивность износа инструмента:

1-НВ1, 2-НВ2, 3-НВ3

НВ1>HB2>HB3

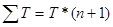

Износ и стойкость режущего инструмента

В процессе резания режущий инструмент изнашивается и теряет свою работоспособность. Под работоспособностью режущего инструмента понимается такое его состояние, при котором он выполняет процесс резания с заданными техническими требованиями или условиями (такими требованиями могут быть – требования по точности обработки, по качеству обработанной поверхности, по износу режущего инструмента и т.д.). После затупления инструмента он подвергается переточке. Время работы режущего инструмента между двумя его переточками называется периодом стойкости (Т), которое измеряется в минутах. Полный период стойкости режущего инструмента определяется по следующей формуле:  , мин, где n – количество переточек.

, мин, где n – количество переточек.

Дата добавления: 2015-01-26; просмотров: 1477;