Физические основы процесса резания

Процесс резания представляет собой сложный физический процесс, в котором имеют место как упругие, так и пластические деформации, который сопровождается интенсивным трением, тепловыделением и др. явлениями.

Процесс образования стружки сопровождается двумя видами деформаций: сжатие определенного объема металла, непосредственно примыкающего к передней поверхности режущего инструмента, и его сдвиг. Для того чтобы этот сдвиг произошел необходимо, чтобы напряжения на плоскости сдвига превышали предел текучести материала.

Основные гипотезы процесса стружкообразования

Первые научные исследования процесса резания были проведены в 19 в. русским ученым И.А.Тимэ. Согласно гипотезе Тимэ процесс резания представлялся как процесс последовательного скалывания отдельных элементов стружки по единственной плоскости скалывания, наклоненной к поверхности резания под углом β (угол скалывания, сдвига) (рис.25). Считалось, что вся деформация концентрируется в очень узкой плоскости, в которой происходит мгновенное разрушение материала в виде скалывания.

В дальнейшем Усачевым Я.Г. были обнаружены дополнительные плоскости сдвига в самом элементе стружки, которые располагались под углом 25-30º к единственной плоскости скалывания (рис.25). Согласно Усачеву по этим плоскостям происходит сдвиг частиц металла при сжатии элемента стружки перед тем, как он отделится от основного металла по единственной плоскости сдвига.

Данные гипотезы не отражают физической картины процесса резания и существование единственной плоскости сдвига невозможно по двум основным причинам:

1) при прохождении данной плоскости частицы металла должны получать ускорение, равное бесконечности, т.к. скорость их движения мгновенно изменяется от скорости резания до скорости стружки;

2) в каждой точке этой плоскости скалывания градиент напряжения также должен быть равен бесконечности, т.к. металл на этой плоскости находится как бы в двух состояниях: с одной стороны – недеформированный, с другой – передеформированный, предел текучести которого выше недеформированного в 3-5 раз.

Данные противоречия заставляют предположить, что перед передней поверхностью режущего инструмента должна находиться какая-то зона, в которой постепенно происходит превращение обрабатываемого материала в стружку.

Данные противоречия заставляют предположить, что перед передней поверхностью режущего инструмента должна находиться какая-то зона, в которой постепенно происходит превращение обрабатываемого материала в стружку.

Зона стружкообразования включает в себя две зоны (рис.26). Зона OLM – зона основных пластических деформаций, образуется в результате сжатия металла срезаемого слоя при внедрении в него режущего инструмента. OL - начальная граница зоны стружкообразования, здесь частицы металла получают первую деформацию; OM – конечная граница зоны стружкообразования, на ней частицы металла получают наибольшую деформацию и имеют свойства, характерные для готовой стружки. Семейство линий OL-OM представляет собой линии скольжения, по которым происходит сдвиг металла.

Зона OEF – зона дополнительных пластических деформаций, протяженность ее приближенно равна половине полной длины контакта стружки с передней поверхностью режущего инструмента – Сγ. Причиной образования этой зоны являются процессы трения на передней поверхности режущего инструмента. Стружка, образуясь в зоне OLM, вступает в контакт с передней поверхностью режущего инструмента. Образующиеся поверхности стружки являются физически и химически чистыми – ювенильными (то есть на них отсутствуют окислы и адсорбированные пленки), которые обладают высоким коэффициентом трения, достигающим единицы и выше. Из-за высокого трения стружка, перемещаясь по передней поверхности, испытывает высокое сопротивление своему перемещению, при этом прирезцовые слои стружки (слои, непосредственно примыкающие к передней поверхности режущего инструмента) притормаживаются, а вышележащие начинают сдвигаться относительно них. Таким образом возникают линии дополнительных пластических деформаций. Несмотря на малые размеры зоны OEF установлено, что деформация стружки в ней может превышать среднюю деформацию стружки до 20 раз.

Сложность физических явлений, протекающих в зоне стружкообразования, не позволяет дать простых математических методов их количественного описания, поэтому для инженерных расчетов реальную схему стружкообразования заменяют упрощенной с единственной условной плоскостью сдвига. Правомерность такой замены объясняется тем, что для скоростей резания, толщин среза и передних углов режущего инструмента, характерных для реальных производственных условий, границы зоны OLM резко сближаются. Это позволяет предположить, что вся деформация концентрируется в очень узком слое металла – Δх, а семейство линий OL-OM можно заменить одной условной плоскостью сдвига.

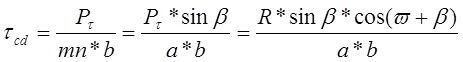

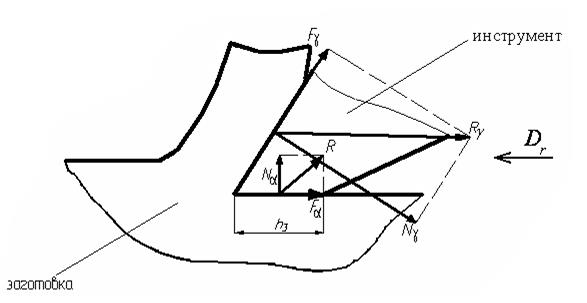

Рассмотрим образование сливной стружки (рис.27). Разложение сил резания покажем при расположении режущего инструмента в точке Р: N,F- нормальная сила и сила трения по передней поверхности; R- равнодействующая сил N и F сил (сила стружкообразования); w- угол действия, угол между силой R и плоскостью резания (Pn –Pn); Pn- сила действующая по нормали к плоскости сдвига, которая сжимает слой Δх; Pτ- сила сдвига, которая сдвигает слой металла толщиной Δх.

При перемещении режущего инструмента на величину Δl из положения 1 в положение 2, параллелограмм mqpn, принадлежащий обрабатываемому материалу, сдвигаясь вдоль основания mn на величину Δs, превращается в параллелограмм mq’p’n’, который принадлежит уже готовой стружке. При дальнейшем перемещении режущего инструмента процесс повторяется. Таким образом превращение срезаемого слоя в сливную стружку происходит в результате последовательных и непрерывных сдвигов весьма тонких слоев металла по условной плоскости сдвига без нарушения связи между сдвигнутыми слоями, т.е. без нарушения сплошности материала стружки.

Условие начала процесса сдвига материала имеет вид: τсд >= [τ], где

τсд – напряжение сдвига;

[τ] – предел текучести материала на сдвиг.

Типы стружек, образующиеся при резании пластичных и хрупких материалов

Первую классификацию типов стружек дал Тимэ И.А., согласно которой существует четыре типа стружки: элементная; суставчатая; сливная; надлома.

Первые три типа называются стружками скалывания (сдвига), т.к. их образование связано с напряжениями сдвига; последняя – стружкой отрыва, т.к. ее образование связано с растягивающими напряжениями.

Элементная стружка состоит из отдельных элементов, не связанных, или слабо связанных между собой, одинаковой формы и размеров. Для суставчатой стружки разделение на отдельные элементы не происходит, намечается граница раздела между элементами, но она не пронизывает стружку насквозь. Сливная стружка характеризуется своей непрерывностью, прирезцовая сторона стружки отполирована (за счет трения о переднюю поверхность) и имеет мелкие зазубрины в верхней части.

Стружка надлома состоит из отдельных элементов различной формы и размеров.

На типы стружки оказывает влияние: вид обрабатываемого материала и его свойства, геометрия режущего инструмента и элементы режима резания.

При обработке пластичных материалов образуются первые три типа стружки, причем с увеличением твердости обрабатываемого материала стружка переходит от сливной к элементной. При обработке хрупких обрабатываемых материалов, образуется стружка элементная и надлома. Причем с увеличением твердости обрабатываемого материала стружка переходит из элементной в стружку надлома.

Наибольшее влияние из геометрии режущего инструмента оказывают два угла: передний угол γ и угол наклона главной режущей кромки λ. При обработке пластичных обрабатываемых материалов с увеличением γ и λ стружка переходит от элементной к сливной. При обработке хрупких обрабатываемых материалов с увеличением γ стружка переходит из элементной в надлома, с увеличением λ – наоборот.

Из элементов режима резания на тип стружки влияют подача и скорость. При обработке пластичных обрабатываемых материалов с увеличением подачи стружка переходит от сливной к элементной, при обработке хрупких обрабатываемых материалов с увеличением подачи – из элементной в стружку надлома. Наибольшее влияние на тип стружки оказывает скорость резания. При обработке большинства конструкционных материалов увеличение скорости резания приводит к переходу от элементной стружки к сливной. В условиях производства, при существующих там геометрии режущего инструмента и режимов резания, основными типами стружки являются: при обработке пластичных обрабатываемых материалов – сливная и суставчатая, при обработке хрупких обрабатываемых материалов – элементная.

Завивание стружки

Завивание стружки качественно характеризует степень пластической деформации при резании металлов. Завивание стружки происходит по следующим причинам: за счет изменение направления движения стружки при контакте с передней поверхностью режущего инструмента; за счет неравномерной деформации стружки по ее толщине (больше деформируется прирезцовоя сторона стружки); за счет неравномерного охлаждения стружки по ее толщине (больше охлаждается и следовательно сжимаются верхние слои стружки)

О степени деформации можно судить по радиусу витка стружки, чем он меньше, тем деформация больше, и наоборот.

Наростообразование при резании

При определенных условиях на передней поверхности режущего инструмента образуется нарост: частицы металла привариваются к передней поверхности, наслаиваются друг на друга, образуя относительно неподвижное клинообразное тело.

Физическая сущность процесса наростообразования чрезвычайно сложна и до настоящего времени полностью не изучена. Как показывают исследования для образования нароста необходимы два основных условия:

1. Площадка контакта на передней поверхности должна быть полностью или хотя бы частично очищена от окисных и адсорбированных пленок, т.е. должна быть ювенильной (физически и химически чистой);

2. Температура и нормальные нагрузки на передней поверхности режущего инструмента должны быть такими, при которых в прирезцовых слоях стружки создается сложное напряженное состояние, соответствующее невыполнению условия пластичности.

При условиях, указанных выше, происходит адгезионное взаимодействие ювенильных поверхностей прирезцового слоя стружки и материала передней поверхности режущего инструмента. В результате сил адгезии происходит прочное соединение этого прирезцового слоя стружки к передней поверхности – образуется первый слой нароста. При перемещении стружки по этому слою происходит аналогичное адгезионное взаимодействие и образуется второй слой нароста и т.д. Это приводит к увеличению высоты нароста. Из-за высокой шероховатости отдельных слоев нароста облегчается доступ к ним кислорода воздуха. В результате этого слои нароста окисляются, что приводит к уменьшению трения, и каждый последующий слой нароста по длине становится короче предыдущего и нарост приобретает форму клина.

Нарост явление непостоянное, он постепенно увеличивается до определенной высоты для конкретных режимов резания и затем разрушается. Часть нароста уносится стружкой, а другая – уже обработанной поверхностью.

Разрушение нароста происходит по следующим причинам:

1. С увеличением высоты уменьшается его прочность и он хуже сопротивляется нагрузке со стороны стружки;

2. При большой высоте из-за образования зазоров между наростом, стружкой и обрабатываемым материалом он перестает находится в условиях всестороннего сжатия.

Нарост имеет следующие зоны (рис.28):

1 – полностью неподвижная зона;

2 – зона, в которой скорость частиц металла изменяется от 0 до скорости

стружки.

Нарост характеризуется следующими параметрами: hн – высота нароста;

lн – длина подошвы нароста; γн (γф) – угол нароста (фактический передний угол).

Положительные свойства нароста: твердость нароста в 2-2.5 раза выше твердости основного материала, следовательно, нарост упрочняет режущий клин и осуществляет резание; нарост увеличивает передний угол инструмента (γф) и, тем самым, облегчает процесс резания; располагаясь на передней поверхности и нависая над задней, нарост защищает их от износа.

Отрицательные свойства нароста: т.к. нарост периодически образуется и разрушается (часть нароста уносится сходящей стружкой, а другая попадает на уже обработанную поверхность) ухудшается шероховатость обработанной поверхности, уменьшается точность обработки и образование и срыв нароста может привести к образованию вибраций.

Таким образом, при черновой обработке нарост явление положительное, при чистовой – он недопустим.

На процесс наростообразования оказывают влияние физико –механические свойства обрабатываемого материала, передний угол инструмента и скорость резания. Из всех обрабатываемых материалов можно выделить материалы склонные к наростообразованию и менее склонные. Чем пластичнее металл, тем он более склонен к наростообразованию. Чем больше коэффициент трения на передней поверхности (рис.29,а) и меньше передний угол (рис.29,б) тем высота нароста больше. Влияние скорости резания на высоту нароста носит неоднозначный характер (рис.29,в). На малых скоростях резания нароста нет. При повышении скорости от V1 до V2 высота нароста растет, достигая максимального значения при скорости V2, а затем начинает уменьшаться. При любой скорости, большей V3, нарост отсутствует.

При резании заготовок из среднеуглеродистых сталей максимальную высоту нарост имеет при V = 15 – 30 м/мин, а скорость V3 имеет величину свыше 80 м/мин. Экспериментально установлено, что нарост имеет максимальную высоту при таком значении скорости резания, прикотором температура равна примерно 300оС, и исчезает при скорости резания, при которой температура равна примерно 600оС.

Укорочение стружки. Влияние различных факторов на

укорочение стружки. Относительный сдвиг

|

Для качественной оценки степени пластической деформации вводится понятие укорочения стружки.

В результате пластической деформации происходит увеличение размеров стружки по сравнению с размерами срезаемого слоя: стружка

укорачивается, утолщается и уширяется. Степень изменения размеров стружки по сравнению со срезаемым слоем характеризуется тремя коэффициентами изменения формы: коэффициентом укорочения стружки (KL =L/lc>1); коэффициентом утолщения стружки (Ka= ac/a>1); коэффициентом уширения стружки (Kb= bc/b>1). Здесь L – длина срезаемого слоя, lc – длина стружки, а и в – соответственно толщина и ширина срезаемого слоя, ас и вс – соответственно толщина и ширина стружки.

Так как объем срезаемого слоя равен объему стружки L*a*b= lc*ac*bc, следовательно KL = Ka* Kb. Учитывая, что уширение стружки незначительно и составляет 5-15% от ширины срезаемого слоя, в то время как укорочение и утолщение оценивается в 250-600%, то при черновой обработке можно считать KL = Ka, а при чистовой обработке коэффициент Kb необходимо учитывать и коэффициент KL будет равен KL = Ka* Kb.

Коэффициент укорочения стружки можно определить двумя методами: измерением длины стружки и взвешиванием стружки.

При использовании первого метода длину стружки ограничивают разделением длины срезаемого слоя на отдельные части. Например, при токарной обработке на заготовке делают один или несколько пазов и фиксируют расстояние между ними. При прохождении резца через паз процесс резания прерывается. Стружку собирают и измеряют ее длину по контактной стороне. Коэффициент укорочения стружки подсчитывают по приведенной выше формуле. Если непрерывную стружку получить трудно применяют весовой метод. Вес кусочка стружки равен: Q=V*p, где Q – вес кусочка стружки, V – его объем, p – плотность. Выразив объем кусочка стружки через параметры срезаемого слоя получим:

Q=L*a*b*p= KL *lc*S*t*p; KL=Q/(lc*S*t*p).

Рассмотрим влияние различных факторов на коэффициент укорочения стружки.

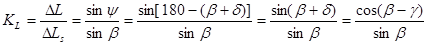

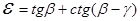

Влияние переднего угла γ представлено на рис.31. Для объяснения влияния переднего угла воспользуемся рис.27, из которого выделим Δ nṕp . Используя теорему синусов запишем:

Из полученной зависимости следует, что повышение величины переднего угла вызывает снижение коэффициента укорочения стружки.

С увеличением подачи (или толщины срезаемого слоя) (рис.32,а) уменьшается коэффициент трения по передней поверхности μγ и, следовательно, уменьшаются размеры и деформация в зоне OEF, а значит уменьшается и общая деформация, которая характеризуется коэффициентом KL. Глубина резания (или ширина срезаемого слоя) не оказывает практически влияния на коэффициент KL .

В случае, когда радиус при вершине резца равен нулю ( r = 0) увеличение главного угла в плане φ вызывает снижение коэффициента

|  |

1 2

|

укорочения стружки (рис.32,а), что объясняется ростом толщины срезаемого слоя (а = s sinφ) и, следовательно, согласно рис.32,а степень деформации должна уменьшаться.

|

В случае, когда r ≠ 0 влияние угла φ на коэффициент укорочения стружки более сложное. С увеличением угла φ (участок 1) согласно зависимости (а = s sinφ) растет толщина срезаемого слоя и коэффициент KL уменьшается. При дальнейшем увеличении угла φ возрастает доля криволинейного участка ВС в общей длине режущей кромки АВ (рис.34), что вызывает повышение степени деформации и коэффициент KL повышается. Последнее объясняется тем, что при равной длине участков степень пластической деформации на криволинейном участке режущей кромки больше, чем на прямолинейном.

Влияние скорости резания на коэффициент укорочения стружки

наиболее сложное (рис.35). При увеличении скорости резания от значения V1 до V2 растет высота нароста hн и соответственно фактический передний угол γф. Это вызывает снижение степени пластической деформации и коэффициент укорочения стружки уменьшается (участок 1). При повышении скорости резания со значения V2 до V3 высота нароста уменьшается и соответственно снижается фактический передний угол, что вызывает рост степени пластической деформации и коэффициент KL увеличивается (участок 2). Дальнейшее увеличение скорости резания ведет к снижению коэффициента трения μγ и следовательно к уменьшению пластических деформаций в зоне стружкообразования ОЕF и коэффициент укорочения стружки снижается (участок 3).

Влияние инструментального материала проявляется через его фрикционные (рис.36,а) и теплофизические свойства (рис.36,б). Например, при обработке заготовок из стали 45 большее значение коэффициента трения для твердого сплава ВК6 (кривая 1 на рис.36,а) по сравнению со сплавом Т15К6 (кривая 2 на рис.36,б) повышает степень пластической деформации и коэффициент укорочения стружки. Повышение коэффициента теплопроводности твердого сплава также вызывает рост коэффициента укорочения стружки из – за снижения температуры резания в зоне стружкообразования, связанное с повышением теплоотвода из зоны деформаций в тело инструмента при повышении коэффициента теплопроводности инструментального материала.

2

|

|

Для количественной оценки степени пластической деформации вводится понятие относительного сдвига, который определяется как:

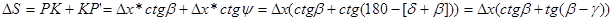

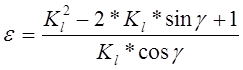

ε=ΔS/Δx, где  -абсолютный сдвиг. Для определения величины относительного сдвига воспользуемся рис.27, из которого выделим треугольник npp (рис.37). Согласно рис.37 можно записать

-абсолютный сдвиг. Для определения величины относительного сдвига воспользуемся рис.27, из которого выделим треугольник npp (рис.37). Согласно рис.37 можно записать

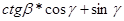

Исходя из этого величина относительного сдвига будет равна:

.

.

Найдем связь между величиной ε и коэффициентом укорочения стружки KL.

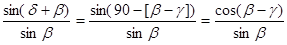

KL =  ,

,

Раскрыв cos(β-γ) получим:

KL =  , отсюда

, отсюда  .

.

Подставив полученное выражение в формулу для определения относительного сдвига, окончательно получим:

.

.

Взаимосвязь между относительным сдвигом и коэффициентом укорочения стружки показана на рис.38. Из графика видно, что при KL=1 деформация материала происходит, т.к. величина ε не равна нулю.

|

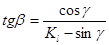

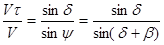

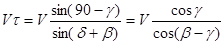

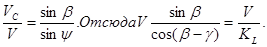

Определим соотношение между скоростью резания V и скоростью сдвига Vτ и скоростью резания V и скоростью стружки Vc (рис.39).

Используя теорему синусов запишем:  . Отсюда

. Отсюда

.

.

По аналогии:

Силы при обработке материалов резанием. Мощность затрачиваемая на процесс резания

Представляя процесс резания как процесс упругопластического сжатия и принимая во внимание силы трения, действующие на поверхностях режущего инструмента, общую работу, затрачиваемую на процесс резания, (А), можно выразить как:

А=Апл+Ауп+Атр+Ад,

где Апл – работа, затрачиваемая на пластическую деформацию срезаемого слоя при превращении его в стружку; Ауп - работа, затрачиваемая на упругие деформации; Атр – работа трения; Ад – работа диспергирования, т.е. работа затрачиваема на получение новых поверхностей.

Рис.40 Силы, действующие на передней и задней

поверхности резца при свободном резании

Учитывая малое значение составляющих работы Ауп, Ад окончательно имеем:

А = Апл + Атр=Апл +Атр. п. п.+Атр. з. п. ,

где Атр. п. п - работа, затрачиваемая на трение по передней поверхности, Атр. з. п – работа, затрачиваемая на трение по задней поверхности.

При резании считается, что вся механическая работа полностью переходит в тепловую энергию.

Рассмотрим силы, действующие на переднюю и заднюю поверхность при свободном резании (рис.40).

,

,  – силы трения на передней и задней поверхности.

– силы трения на передней и задней поверхности.

,

,  – нормальная составляющая силы резания на передней и задней поверхности.

– нормальная составляющая силы резания на передней и задней поверхности.

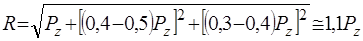

Для определения сил на контактных площадках инструмента, можно воспользоваться теоретическими формулами, но они в ряде случаев не обеспечивают точных результатов. Силы при обработке материалов резанием определяют экспериментально при помощи динамометров, с помощью которых равнодействующую силу резания R раскладывают по трем координатным осям (z, x, y,).

где Pz – главная составляющая силы резания, определяющая мощность и крутящий момент при резании. Данная сила необходима для расчета привода главного движения;

Py – радиальная составляющая силы резания, отжимающая резец от заготовки, оказывает влияние на точность и шероховатость обработанной поверхности;

Px – осевая составляющая силы резания; необходима для расчета привода подачи станка.

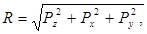

При j=45°, g=15°, l =0° между составляющими силы резания имеется соотношение: Pz =1, Py = (0,4-0,5)Pz, Px=(0,3-0,4)Pz. Отсюда сила R будет равна:  .

.

Из полученного выражения следует, что сила Рz является главной составляющей силы резания и мало отличается по величине от равнодействующей силы R.

Рис.41 Сила резания при точении и её составляющая

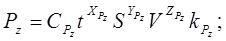

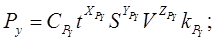

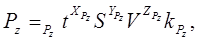

Для расчета составляющих сил резания используют следующие эмпирические зависимости, полученные на основании экспериментальных исследований:

где Cp – постоянный коэффициент, зависящий от свойств инструментального и обрабатываемого материалов и условий обработки;

xp, yp, zp – показатели степени влияния соответственно глубины, подачи и скорости на силу резания;

kр – общий поправочный коэффициент на измененные условия резания.

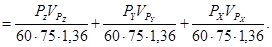

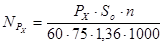

Мощность затрачиваемая на процесс резания (эффективная мощность), рассчитывается как сумма мощностей на преодоление каждой составляющей силы резания Рz, Py и Рх. Учитывая, что мощность есть работа в единицу времени, необходимо каждую составляющую умножить на скорость резания в направлении действия данной силы, т.е.

Nрез = NPz+NPx+NPz

Учитывая, что скорость в направлении радиальной составляющей РY равна нулю, мощность резания на преодоление данной силы также будет равна нулю. Мощность на преодоление осевой составляющей существенно меньше по сравнению с мощностью на преодоление главной составляющей,

.

.

Поэтому окончательно имеем:

[кВт]

[кВт]

где Pz измеряется в (Н), а V – м/мин

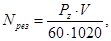

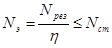

Мощность на валу электродвигателя определяется как:

,

,

где h - КПД электродвигателя станка, Ncт – мощность электродвигателя станка.

Для осуществления процесса резания необходимо чтобы Nэ £Ncт

Если данное условие не выполняется, то необходимо:

1. Выбрать более мощный станок. 2. Уменьшить частоту вращения, перейдя на ближайшее меньшее её значение по паспорту станка. 3. «Разбить» глубину резания на несколько проходов (2 или более).

Влияние различных факторов на силы резания

Рассматривая влияние различных факторов на силы резания необходимо отметить, что рост сил резания вызывают факторы, повышающие сопротивляемость обрабатываемого материала процессу резания. К ним относятся механические свойства обрабатываемого материала, а также факторы, увеличивающие площадь и объем срезаемого слоя. Остальные факторы влияют на силы резания таким же образом, как они влияют на коэффициент укорочения стружки.

Дата добавления: 2015-01-26; просмотров: 3593;