Центробежное литье

Литейной формой являются обычно металлические формы, изготовленные из стали или чугуна. При центробежном литье металл заливают во вращающуюся форму, установленную на центробежной машине. В некоторых случаях форма приводится во вращение после заливки. Вращение формы осуществляется вокруг горизонтальной или вертикальной оси.

Машины с горизонтальной осью вращения применяют для отливки чугунных и стальных труб, втулок и других отливок тел вращения.

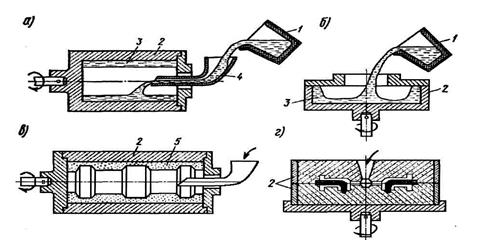

Жидкий металл из ковша 1 (рис. 11.4, а) по желобу 4 заполняет вращающуюся форму 2. После затвердевания сплава 3 и остановки машины отливку клещами извлекают из формы. На машинах литья труб большой длины предусмотрено постепенное выдвижение желоба из формы или отход формы от желоба с целью ее равномерного заполнения.

На машинах с вертикальной осью вращения металл из ковша 1 (рис. 11.4, б) заливают во вращающуюся форму 2. Под действием центробежных сил металл 3 прижимается к боковым стенкам формы.

Рис. 11.4 – Схемы центробежного литья: а – с горизонтальной осью вращения формы; б – с вертикальной осью вращения формы; в – облицованные формы; г – в песчаные формы; 1 – ковш; 2 – форма; 3 – металл; 4 – желоб; 5 – облицовка

После затвердевания отливки вращение формы прекращают и отливку извлекают. В отливке наблюдается небольшая разностенность (внизу стенка отливки толще, чем сверху). Этот способ применяют для изготовления отливок небольшой высоты – втулок, колец, зубчатых колес, фланцев и т. п.

Металлические формы при центробежном литье, так же, как и при кокильном, предварительно подогревают и на поверхность наносят защитные покрытия. Для форм, вращающихся горизонтально, можно применять сыпучие покрытия, которые вводят в форму перед заливкой. Под действием центробежных сил порошок покрытия равномерно распределяется по всей цилиндрической поверхности формы.

При центробежном литье возможно применение облицованных форм – песчаных, керамических или собранных из стержней. В таких формах можно получать отливки тел вращения со сложной наружной конфигурацией (рис. 11.6, в). Для изготовления мелких фасонных отливок металл заливают в многоместную форму, установленную на вращающейся платформе (рис. 11.6, г).

Способ центробежного литья имеет следующие особенности. Металл заливается и кристаллизуется в форме под действием центробежных сил. Центробежные силы создают благоприятные условия для направленного затвердевания отливки (от стенок к свободной поверхности) и непрерывного питания затвердевающего слоя жидким металлом.

Отливки получаются плотными, без пористости и усадочных пустот. Неметаллические включения, имеющие меньшую плотность, чем металл, скапливаются на внутренней свободной поверхности. Поэтому на внутренней поверхности предусматриваются повышенные припуски на механическую обработку.

При центробежном литье полых изделий (труб, гильз, втулок и т. д.) отсутствуют стержни и литниковая система. Хорошее заполнение формы обеспечивается даже для сплавов с пониженной жидкотекучестью.

Недостатком данного способа является сильная ликвация. Например, при заливке свинцовой бронзы, склонной к ликвации, свинец центробежными силами отбрасывается к стенкам формы, а медь, как более легкая, вытесняется к свободной поверхности. С увеличением скорости вращения формы ликвация усиливается.

Центробежным способом чаще всего получают отливки чугуна, стали и цветных металлов, имеющие форму тел вращения, и реже фасонные. Например, из серого чугуна отливают водопроводные трубы длиной от 2 до 5 м, диаметром от 50 до 1000 мм и толщиной стенок от 7,5 до 30 мм.

Раздел «Технология сварки»

Дата добавления: 2015-03-26; просмотров: 1674;