Литье в оболочковые формы

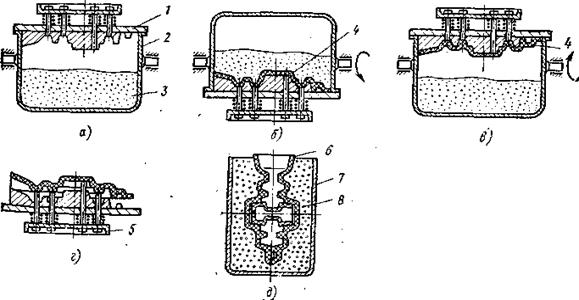

Оболочковые формы (разъемные, тонкостенные), изготовляют следующим образом: металлическую модельную плиту 1, нагретую до температуры 200 – 250 °С, закрепляют на опрокидывающем бункере 2 (рис. 9.1, а) с формовочной смесью 3 и поворачивают его на 180° (рис. 10.1, б).

Формовочная смесь, состоящая из мелкозернистого кварцевого песка (93–96 %) и термореактивной смолы ПК-104 (4–7 %), насыпается на модельную плиту и выдерживается 10–30 с. От тепла модельной плиты, термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки 4 толщиной 5–20 мм в зависимости от времени выдержки.

Бункер возвращается в исходное положение (рис. 10.1, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с полутвердой оболочкой 4 снимается с бункера и нагревается в печи при температуре 300–350 °С в течение 1–1,5 мин, при этом термореактивная смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели специальными толкателями 5 (рис. 10.1, г). Аналогично изготовляют и вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. Кроме оболочковых форм этим способом изготовляют оболочковые стержни, используя нагреваемые стержневые ящики.

Оболочковые формы и стержни изготовляют на одно- и многопозиционных автоматических машинах и автоматических линиях.

Заливка форм производится в вертикальном или горизонтальном положении.

Рис. 10.1 – Последовательность операций формовки при литье в оболочковые формы: 1 – модельная плита; 2 – опрокидывающийся бункер; 3 – формовочная смесь; 4 – песчано-смоляная оболочка; 5 – толкатели; 6 – литейная форма; 7 – опока-контейнер; 8 – наполнитель (песок, дробь)

При заливке в вертикальном положении литейные формы 6 помещают в опоки-контейнеры 7 и засыпают кварцевым песком или металлической дробью 8 (рис. 10.1, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.

Выбивку отливок проводят на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке.

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания. Повышенная точность формы позволяет в 2 раза снизить припуски на механическую обработку отливок. Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок. Высокая прочность оболочек позволяет изготовлять формы тонкостенными, что значительно сокращает расход формовочных материалов и т. д. В оболочковых формах изготовляют отливки с толщиной стенки 3–15 мм и массой 0,25–100 кг для автомобилей, тракторов, сельскохозяйственных машин из чугуна, углеродистых сталей, сплавов цветных металлов.

Дата добавления: 2015-03-26; просмотров: 1181;