Разработка технологического процесса ковки

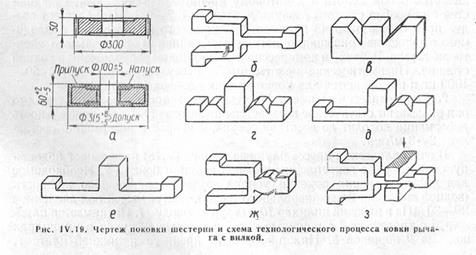

1. Чертеж поковки составляется на основании чертежа готовой детали

с учетом допусков на поковку, припусков на механическую обработку и

напусков (рис. IV. 19, а). Для деталей сложной формы (с фланцами,

уступами, выемками), когда длина или диаметр уступа малы по сравне-

нию с размерами смежных участков, форма поковки упрощается. Увели-

ченный в таком случае припуск называется напуском.

При составлении чертежа поковки необходимо обеспечить ее технологичность. Форма поковки должна быть простой (цилиндрической или плоской), следует избегать конических и клиновых поверхностей, ребер бобышек, выступов. При ковке надо обеспечить правильное направление волокон; они не должны пересекаться.

Размеры исходной заготовки для поковки рассчитывают с учетом отходов на угар, прибыли, обрубки и необходимой степени уковки.

|

2. Выбор и последовательность операций ковки зависит от формы по-

ковки и технических требований на нее. Для сплошных деталей круглого

и прямоугольного сечения (осей, валов, колонн, брусков, пластин и т. п.)

общими операциями ковки являются: протяжка, комбинация протяжки

с осадкой, прошивкой, рубкой, надрубкой уступов. Для одноколейных и

Ф120

многоколенных валов, крюков, кроме этих операций, необходимы закручивание и гибка. Для полых деталей малой высоты (бандажи, диски, кольца) применяют осадку, комбинацию осадки с протяжкой, прошивкой, рубкой, раскаткой на оправке; для протяженных полых деталей (цилиндры, барабаны, валы) — протяжку, комбинацию протяжки с осадкой, прошивкой, раскаткой на оправке.

На рис. IV. 19 показана схема технологического процесса ковки рычага с вилкой (рис. IV. 19, б), включающая операции протяжки (рис. IV. 19, г, д, е, з), надрубки (рис. IV. 19, в, г, ж) и гибки (рис. IV. 19, ж).

Дата добавления: 2015-03-26; просмотров: 1012;