Прокатные валки и станы

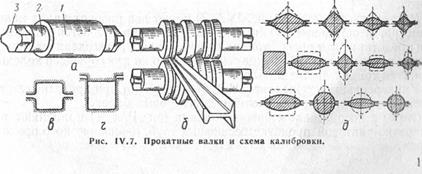

1. Прокатные валки являются основным рабочим инструментом для

прокатки. Они могут быть гладкими (рис. IV.7, а), калиброванными

(ручьевыми) (рис. IV.7, б) и специальными.

Гладкие валки применяют при прокатке листов, полос и т. п. На калиброванных валках прокатывают все виды сортового проката.

На рабочей поверхности калиброванных валков имеются канавки — ручьи. Совокупность ручьев пары валков называется калибром. На каждой паре валков размещается несколько калибров. Калибры могут быть открытыми (рис. IV.7, б) и закрытыми (рис. IV.7, г).

Валки имеют рабочую часть (бочку) 1 (рис. IV.7, а), две шейки 2 для установки в подшипниках и крестообразные концы (трефы) 3 для соединения валка с приводом.

2. Калибровка валков — это разработка схемы прокатки и размеще-

ния калибров, обеспечивающая получение заданного профиля проката

при минимальном числе проходов. Одной из основных задач калибровки

является расчет режима обжатия при прокатке. По назначению калибры

прокатных станов разделяют на обжимные (или вытяжные), черновые

(или подготовительные) и чистовые (или отделочные).

Обжимные калибры предназначены только для уменьшения сечения прокатываемого металла. Чаще всего они имеют прямоугольную, квадратную, ромбическую и овальную формы.

В черновых калибрах уменьшается площадь, изменяется форма поперечного сечения прокатываемого металла с постепенным приближением к готовому изделию. Чистовые калибры отличаются от прокатываемого профиля тем, что в них учтены коэффициент линейного расширения и допуски на размеры профиля.

Для прокатки одного и того же профиля, исходя из технико-экономических показателей, можно применить различные схемы калибровки. Например, при прокатке квадратного и круглого профиля наиболее часто используют системы калибров: ромб — квадрат, овал — квадрат или овал — круг (рис. IV.7, д). При передаче заготовки из ручья в ручей для улучшения обжатия ее кантуют на 90°.

3. Устройство прокатного стана. Прокатный стан состоит из одной

или нескольких рабочих клетей и привода, включающего электродвига-

тель и передаточный механизм.

|

Рабочая клеть состоит из станины / (рис. ^.8, а) с установленными в ней в подшипниках валками 2. Для изменения зазора между ними

листовой штамповки, после отжига дополнительно прокатывают с обжатием 0,5—3 %. Наклепанные при этом и травленные для снятия окалины листы называют декапированными.

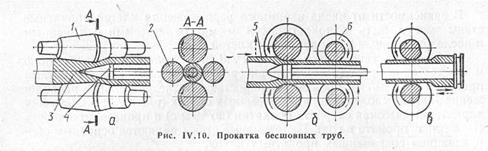

2. Прокатка бесшовных труб. Заготовками для бесшовных труб явля-

ются слитки и катаные заготовки круглого сечения диаметром 120—

320 мм. Производство бесшовных труб состоит из трех операций: 1) про-

шивка отверстия в заготовке и получение толстостенной гильзы; 2) про-

катка трубы из гильзы; 3) обкатка для улучшения наружной и внутрен-

ней поверхностей, исключения овальности и разностенности трубы.

щ Толстостенную гильзу из заготовки получают на прошивочных станах поперечно-винтовой прокатки с бочкообразными (рис. IV. 10, а) валками, оси которых расположены под углом 4—14° друг к другу. Рабочие валки / и поддерживающие ролики 2 вращаются в одном направлении, при этом заготовка 3 получает винтообразное движение. Одной из основных особенностей поперечно-винтовой прокатки является разрушение сердцевины сплошной заготовки. В центре ее под действием сжимающих сил возникает сложное напряженное состояние со значительными растягивающими напряжениями в направлении, перпендикулярном действию сил. Радиальные растягивающие напряжения вызывают течение металла от центра и облегчают образование отверстия оправкой 4. После прошивки и нагрева гильза поступает на автоматические или пи-лигримовые (периодические) раскатные станы.

На автоматическом стане гильза 5 (рис. IV. 10, б) раскатывается между двумя валками / на оправке 4. Зазор между оправкой и калибром валка определяет толщину стенки трубы. Прокатывают трубу за два прохода с поворотом на 90°, возвращая ее после каждого прохода роликами 6 обратной подачи. На автоматическом стане прокатывают трубы диаметром свыше 57 мм. Уменьшение их диаметра осуществляют в непрерывных редукционных станах, в которых прокатку труб ведут без оправки, а затем на станах холодного волочения или прокатки.

Рабочие валки пилиграмового стана 1 (рис. IV. 10, в) имеют калибр переменного сечения и вращаются в разные стороны с одинаковой скоростью. Прокатываемая заготовка 5 вместе с оправкой 4 совершает прямую и обратную подачу с поворотом на 90°.

Обкатку, при которой диаметр труб увеличивается за счет расширения их на оправке, производят на обкатном стане по конструкции, аналогичной прошивочному. После обкатки для получения окончательных размеров трубы подвергают калибровке.

3. Производство сварных труб. Сварные трубы, диаметр которых

достигает 2500 мм, значительно дешевле бесшовных, но менее прочны.

|

Заготовкой сварных труб служит лента (штрипс) или листы шириной, равной длине окружности трубы.

Технологический процесс изготовления сварных труб состоит из следующих операций: 1) формовка плоской заготовки в трубу; 2) сварка трубы; 3) отделка и правка.

Формовку труб малого диаметра производят в ручьях валков непрерывного стана, а диаметром более 300 мм — на прессах или листогибочных валковых станах. После формовки применяют сварку следующих видов: непрерывную печную встык, контактную электрическую, электродуговую под слоем флюса и другие.

Непрерывная печная сварка — высокопроизводительный способ получения дешевых труб диаметром 10—114 мм с толщиной стенки 1,8—5 мм (в основном водогазопроводных). Поступающая в рулоне полоса (штрипс) разматывается, правится, обрезается, сваривается электросваркой с задним концом предыдущего рулона и поступает в нагревательную туннельную печь, где нагревается до 1300—1350 °С. Потом заготовка последовательно проходит через 6—12 клетей непрерывного стана, где происходит формовка и сварка прижатых в калибре друг к другу встык кромок трубы (рис. 1У.П, а). Выходящая из стана труба разрезается пилой на куски 4—12 м и калибруется на калибровочном стане.

При контактной электросварке труб диаметром 6—600 мм с толщиной стенок 0,4—5 мм (для изготовления элементов конструкций и нефтегазопроводов) заготовка формуется аналогично трубам печной сварки, но без нагрева. Затем заготовка поступает в трубоэлектросварочный стан, в котором кромки трубы 4 (рис. IV. 11, б) разогреваются при подаче с помощью щеток 2тока напряжением 5—10 В через вращающиеся сварочные ролики 3 с контактными медными кольцами и стык сваривается под давлением нажимных роликов /. Ролики 5 перемещают трубу.

Электродуговой сваркой под слоем флюса изготовляют трубы диаметром 400—1800 мм с толщиной стенок 6—15 мм с прямым и спиральным швом (рис. IV.11, в).

4. Многослойные трубы. Одной из важных задач, поставленных XXVI съездом КПСС, является освоение производства многослойных труб для газопроводов.

Принципиально новая технология получения труб диаметром до 1420 мм для газопроводов высокого давления (до 12 МПа) разработана Институтом электросварки им. Е. О. Патона АН УССР. Исходной заготовкой служит стальная горячекатаная полоса шириной 1700 мм. После отрезки из рулона мерных полос трубные заготовки (обечайки) получают намоткой их на барабане, диаметр которого соответствует внутреннему диаметру трубы. Для предотвращения раскрутки обечайки концы полосы привариваются в нескольких точках с торцов. При любой толщине стенок трубы толщина полосы одна и та же — 4—4,5 мм, изменяется только число слоев (5—7 для давления 12 МПа). Чтобы устранить зазоры между слоями, обечайку растягивают на специальной разжимной оправке. После сварки и контроля наружного и внутреннего продольных швов на металлорежущем станке обрабатывают торцы обечаек. Для получения двенадцатиметровой трубы на сборочном устройстве стыкуют 7 обечаек, торцы которых затем сваривают внутренним и наружным швами.

Себестоимость многослойных труб на 20 % дешевле труб равной толщины со сплошной стенкой.

Дата добавления: 2015-03-26; просмотров: 1945;