ПРЕССОВАНИЕ И ВОЛОЧЕНИЕ

§ 12. Прессование

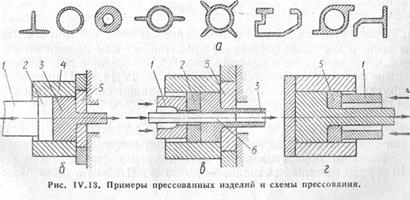

1. Характеристика процесса. Прессование заключается в выдавливании металла из замкнутого объема через отверстие в матрице. Профиль прессованного изделия соответствует сечению этого отверстия. Прессование — высокопроизводительный и экономичный способ обработки металлов и сплавов, которым можно получать сплошные и полые профили (рис. IV. 13, а). Прессованные изделия более точны, чем катаные.

|

Прессование металла происходит в условиях всестороннего неравномерного сжатия (рис. ^.2, а). При этой схеме деформирования металл наиболее пластичен. Поэтому прессованием можно обрабатывать как пластичные, так и малопластичные сплавы: медные, алюминиевые, магниевые, титановые, углеродистые и легированные стали и др. К недостаткам процесса можно отнести значительные (иногда до 40 % от массы заготовки) отходы металла и интенсивный износ инструмента, особенно при прессовании сталей и других труднодеформируемых сплавов.

Прессованием получают прутки диаметром 5—250 мм, проволоку диаметром 5—10 мм, трубы с наружным диаметром 20—400 мм и толщиной стенки 1,5—12 мм и другие изделия. Благодаря гибкости, легкости переналадки на изготовление другого профиля прессованием, по сравнению с прокатыванием, выгоднее изготовлять малые серии профилей.

2. Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

При прямом прессовании (рис. IV. 13, б) направление выхода металла через отверстие матрицы 5 совпадает с направлением движения пуансона /, давление которого на заготовку 3 передается через пресс-шайбу 2. Часть заготовки, которая остается в контейнере 4, называют пресс-остатком. Масса его составляет обычно 8—12 % от массы слитка.

При прессовании труб заготовка сначала прошивается иглой 6 (рис. IV. 13, в), проходящей через полный пуансон /. При дальнейшем перемещении пуансона и пресс-шайбы 2 металл выдавливается в виде трубы 3 через кольцевой зазор между стенками отверстия в матрице 5 и иглой.

При обратном прессовании (рис. IV. 13, г) матрица 5 устанавливается в конце полого пуансона / и металл вытекает в направлении обратном перемещению пуансона. Этот метод характеризуется меньшими отходами (масса пресс-остатка составляет 6—10 % от массы заготовки) и меньшим усилием прессования, но из-за сложности оборудования он находит ограниченное применение.

Оборудованием для прессования служат горизонтальные и вертикальные гидравлические прессы с усилием 3—250 МН с рабочим давлением жидкости до 40 МПа. В последнее время все большее применение (особенно при производстве изделий из труднодеформируемых сплавов) находит гидропрессование — прессование металлов под непосредственным воздействием давления жидкости до 2000 МПа и выше.

§ 13. Волочение

1. Характеристика процесса. Волочение заключается в протягивании (чаще всего в холодном состоянии) прокатанных или прессованных заготовок через отверстие в матрице (волоке), поперечное сечение которого меньше поперечного сечения заготовки (рис. IV. 14, б). При протягивании прутка через отверстие с силой Р возникают силы реакции Ы, которые обжимают заготовку.

Степень обжатия ц = —^—Р^1—, где /*"„ и Рх — площади поперечного

сечения соответственно до и после волочения, допускаемая за один проход, зависит от обрабатываемого материала и составляет для сталей 10—19 %, для цветных металлов — до 36 %. Чтобы не было обрывов,

б 8 г

Рис. IV. 14. Примеры профилей, получаемых волочением, и схемы волочения

прутков и труб.

напряжение на волочении не должно превышать 0,6 предела прочности материала заготовки. Для получения профилей необходимых размеров производят волочение за несколько проходов через ряд постепенно уменьшающихся отверстий. В результате холодной пластической деформации происходит упрочнение (наклеп) металла. Для снятия наклепа и повышения пластичности производят промежуточный рекристаллизащюнный отжиг.

Из различных сортов стали и цветных металлов волочением изготовляют проволоку диаметром 0,002—10 мм, разнообразные профили (рис. IV. 14, а), калиброванные прутки диаметром 3—150 мм, холоднотянутые трубы диаметром до 500 мм и с толщиной стенки 0,1—10 мм достаточно высокой точности с блестящей, гладкой поверхностью. Благодаря наклепу волочением можно повысить прочность и твердость металла.

2. Инструмент и оборудование для волочения. Инструментом для волочения служит волочильная матрица (волока). Волоки могут быть цельными, составными и роликовыми. Цельная волока имеет отверстие (очко), состоящее из 4 зон: смазочной воронки / (рис. IV. 14, б), рабочего конуса 2, калибрующего пояска 3 и выходного конуса 4. Угол рабочего конуса зависит от деформируемого материала и составляет 6—12°. Ширина калибрующего пояска обычно 2—:10 мм. Рабочая часть матрицы изготавливается из инструментальных сталей, твердых сплавов и технических алмазов.. В последнее время успешно используют безвольфрамовые твердые сплавы на основе карбида хрома, разработанные в Институте проблем материаловедения АН УССР.

Волочение производят на волочильных станах, в которых заготовки с помощью тянущего устройства протягиваются через отверстие матрицы. Различают волочильные станы периодического действия с прямолинейным движением тянущего устройства (чаще всего цепные) и станы непрерывного действия (барабанные).

Цепные станы предназначены для волочения прутков и труб. Конец заготовки 7 (рис. IV. 15, а) пропускается через отверстие в матрице 8 и захватывается клещами 6, которые закреплены на каретке 5, перемещающейся по станине / с помощью пластинчатой цепи 3 и крюка 2. Когда изделие выходит из матрицы, натяжение между крюком и цепью уменьшается и противовес 4 поднимает крюк и отсоединяет его от цепи.

Барабанные станы с непрерывной подачей заготовки предназначены для волочения проволоки и небольших труб. Они делятея на станы одио-

|

кратного и многократного волочения, в которых заготовка последовательно проходит через несколько (до 20) волочильных матриц (рис. IV. 15, б). Заготовка 9 после прохождения через отверстия каждой матрицы // наматывается на промежуточные тянущие барабаны 10, а затем на приемный барабан 12. Скорость вращения каждого последующего барабана возрастает пропорционально удлинению проволоки. Скорость волочения достигает 10, а для тонкой проволоки — 40 м/с.

3. Волочение прутков, проволоки и труб. Основу технологического процесса составляет маршрут волочения, который показывает последовательное изменение размеров заготовки по проходам. Степень обжатия для каждого прохода берется одинаковой, и по ней определяются их количество и диаметры калибрующих поясков отверстий волок. Например, при изготовлении стальной проволоки диаметром 0,5 мм из прутка диаметром 5 мм надо сделать 20 проходов и не меньше трех промежуточных рекристаллизационных отжигов. Для удаления образующейся при отжиге проволоки окалины ее травят в растворе серной кислоты, затем промывают и сушат горячим воздухом.

Волочение труб производят двумя способами: 1) для уменьшения только диаметра трубы — без оправки (рис. IV. 14, в); 2) для одновременного уменьшения диаметра и стенки трубы, а также для получения фасонных труб —с применением оправки (рис. IV. 14, г).

'Для уменьшения усилия волочения, износа инструмента и улучшения поверхности изделий применяют смазки: твердые, пластичные и жидкие. Некоторые изделия, от которых требуется высокая точность и качество поверхности, подвергают калиброванию при малой степени обжатия.

КОВКА

§ 14. Сущность процесса и технологические операции ковки

1. Характеристика процесса. Ковка —■ процесс деформирования нагретой заготовки между верхним и нижним бойками молота или пресса с помощью универсального инструмента (рис. IV.3, г). Ковка может быть машинной на молотах и прессах и ручной. Ручная ковка применяется в основном в ремонтном деле для мелких работ. Кованые заготовки для последующей обработки называются поковками. Ковкой получают поковки массой от 0,1 кг до 300 т. Крупные поковки (массой выше 1,5 т) получают из слитков только ковкой. Меньшие поковки можно получать также штамповкой. Но штамповка из-за сложности инструмента применяется только в массовом и крупносерийном производствах. Для получения мелких и средних поковок (до 150 кг) повышенной точности на ковочных молотах и прессах в серийном производстве (при партиях 50—• 250 штук) часто используют подкладные штампы. Мелкие и средние поковки куют из сортового проката, или блюмов.

2. Виды операций ковки и инструмент. Самую сложную поковку можно получить, выполняя в определенной последовательности основные операции ковки: протяжку, осадку, прошивку, гибку, закручивание, рубку.

Протяжку (вытяжку) применяют для увеличения длины заготовки и уменьшения ее поперечного сечения (рис. IV. 16, а). Протяжку можно выполнять плоскими и фигурными бойками. Ковка в фигурных бойках (рис. IV. 16, б) позволяет избежать ковочных трещин при ковке ннзко-пластичных сталей и сплавов и получить более точные поковки. Степень деформации характеризуется отношением поперечного сечения исходной заготовки к конечному поперечному сечению, называемому у ковкой. Чем больше уковка, тем лучше структура металла и выше его механические свойства. Разновидности протяжки: разгонка (расширение части заготовки); протяжка полого цилиндра на оправке, применяемая при ковке барабанов, труб, цилиндров; раскатка (раздача) колец на цилиндрической оправке для увеличения диаметра (рис. IV. 16, в).

Осадка — увеличение поперечного сечения исходной заготовки за счет уменьшения ее высоты. Для правильной осадки высота исходной цилиндрической заготовки не должна превышать трех диаметров, торцы ее должны быть ровными и параллельными. Местное утолщение заготовки называется высадкой (рис. IV. 16, г).

Прошивка — получение в заготовке сквозного отверстия или углубления. Для выполнения этой операции применяют сплошные и пустотелые (для диаметров 400—900 мм) прошивни / (рис. IV. 16, д). Прошивку сквозных отверстий в тонких поковках 2 производят с подкладными кольцами 3 (рис. IV. 16, д). В более высоких поковках сначала прошивают отверстие с одной стороны (примерно на 3/4 глубины), а затем этим же прошивнем заканчивают прошивку с другой стороны.

Гибка применяется для изготовления крюков, коленвалов, скоб и т. п. При выборе исходной заготовки надо учитывать искажение формы и уменьшение площади поперечного сечения (утяжку) в зоне изгиба. При гибке могут использоваться подкладки и специальные приспособления (рис. IV. 16, е).

Закручивание — поворот одной части заготовки относительно другой на заданный угол — применяется при изготовлении коленвалов, сверл ит. п. При закручивании используют ключи, воротки, лебедки (рис. IV.16, ж).

Рубка применяется для разделения заготовки на части, отделения излишка металла и с целью образования в поковке уступов, заплечиков (надрубка). Инструментом для рубки служат прямые и фигурные топоры и зубила 4 (рис. IV. 16, з).

§ 15. Оборудование для ковки

1. Ковочные молоты. Молоты создают динамическое (ударное) воздействие инструмента (верхнего бойка) на заготовку. Продолжительность деформации при ковке на молотах порядка Ю-3 с, а скорость деформации — 6—6,5 м/с. Наибольшее применение получили паровоздушные и приводные молоты.

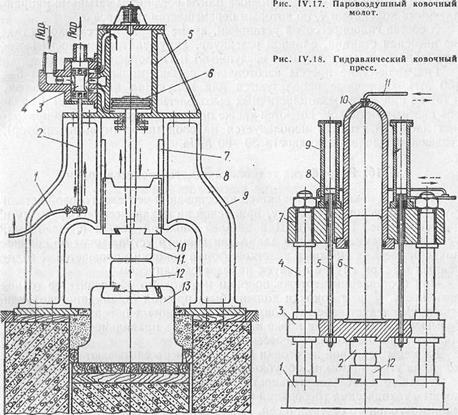

В паровоздушном молоте (рис. IV. 17) подъем и опускание бабы 10 с закрепленным на ней верхним бойком по направляющим 7 производится при подаче пара или сжатого воздуха давлением 0,7—0,9 МПа в рабочий цилиндр 5. Подача пара регулируется с помощью золотникового устройства 4. При перемещении золотника 3 с помощью рычага 1 и тяги 2 вверх или вниз пар поступает в верхнюю или нижнюю полость цилиндра 5 и перемещает поршень 6, соединенный штоком 8 с бабой 10. При падении бабы давление пара на верхнюю часть поршня создает дополнительное усилие. Нижний боек 12 неподвижно закреплен на массивной стальной фундаментной плите — шаботе 13, лежащей на дубовой подушке на отдельном фундаменте. Чем больше масса шабота, тем большая часть кинетической энергии падающих частей превращается в энергию деформации заготовки. Обычно она в 15 раз больше массы падающих частей.

Установка станины 9 и шабота 13 на отдельных фундаментах обеспечивает свободный доступ к бойкам, оберегает конструкцию молота от сотрясений, но не гарантирует параллельности бойков. Паровоздушные молоты строят с массой падающих частей 1—8 т.

Из приводных молотов наибольшее применение получили пневматические. В них подъем и опускание поршня, шток которого одновременно является бабой молота и к которому крепится верхний боек, совершается с помощью сжатого воздуха давлением 0,2—0,3 МПа. Сжатый воздух поступает в рабочий цилиндр от поршневого компрессора, приводимого в движение кривошипно-шатунным механизмом от отдельного электродвигателя. Рабочий и компрессионный цилиндры расположены на одной станине. Пневматические молоты имеют массу падающих частей 50— 1000 кг и применяются для ковки мелких поковок (до 20 кг).

2. Гидравлические прессы. Прессы отличаются от молотов тем, что они оказывают статическое воздействие на заготовку. Продолжительность деформации доходит до десятков секунд, а скорость деформации составляет 2—3 м/мин.

В гидравлическом прессе плунжер 6 (рис. IV. 18) перемещает подвижную траверсу 3 с закрепленным на ней верхним бойком 2. Необходимое для деформирования поковки усилие создается с помощью жидкости (водной эмульсии или минерального масла), поступающей под давлением 20—30 МПа в рабочий цилиндр 10 по трубопроводу 11. Поднимается плунжер 6 с траверсой 3 с помощью тяг 5 и перемещающихся в цилиндрах подъема 9 поршней 8. Нижний боек 12 крепится к нижней плите /.

Нижняя / и верхняя 7 неподвижные плиты соединены четырьмя направляющими колоннами 4, по которым перемещается траверса 3.

В состав гидропрессовой установки, кроме самого пресса, входят также насосная станция, сливной резервуар, аккумулятор жидкости высокого давления (грузовой или воздушный) и гидрораспределители.

Гидравлические прессы изготовляют с максимальным усилием 5— 150 МН. Они чаще используются для получения крупных поковок, а также при ковке малопластичных высоколегированных сталей и сплавов цветных металлов. Имеются также прессы, в которых вместо приводной насосной станции используется паровой насос (мультипликатор), создающий давление жидкости 30—60 МПа.

Дата добавления: 2015-03-26; просмотров: 2634;