Механизмы для резки коротких макаронных изделий по ножевой решётке

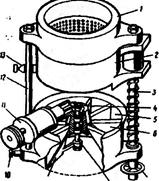

Механизм для резки "перьев" к прессу ЛПЛ-2М. (рис.13)

Данный механизм предназначен для резки отформованных через круглую матрицу макарон на отрезки 30—100 мм и состоит из следующих основных узлов: ножевой конусной решетки 7, двух ножей 5 и электродвигателя 2 с червячным редуктором 3, установленных на общей площадке 1.

Решетка имеет форму конуса, изготовлена из полосового материала.

В ее нижней части установлен в подшипниках вертикальный вал, к которому при помощи двух траверс 4, короткой и длинной, жестко крепятся два ножа.

Ножи вращаются от электродвигателя через клиноремённую передачу 8 и червячный редуктор 3.

|

Рис. 13. Механизм для резки «перьев» к прессу ЛПЛ -2М

Механизм устанавливается на полу под матрицей.

Отформованные пряди изделий равномерно распределяются по ячейкам решеток, прижимаются лезвиями вращающихся ножей к противорежущим граням 6 ножевой решетки и отрезаются.

Косой срез макарон  ной трубки имеет форму пера. Привод механизма позволяет с помощью сменных шкивов изменять частоту вращения ножей от 15 до 30 об/мин.

ной трубки имеет форму пера. Привод механизма позволяет с помощью сменных шкивов изменять частоту вращения ножей от 15 до 30 об/мин.

Механизм для резки «перьев» к прессу типа ЛПШс матрицами диаметром до 350 мм. Устанавливается под матрицедержателем 1 и представляет собой цилиндр 5 (рис.14) с приваренными радиально внутри него противорежущими гранями 6, образующими в нижней части коническую поверхность. Внутри конуса на вертикальном валу 8 и кронштейне укреплён пластинчатый нож 9. Вращение его осуществляется от электродвигателя через клиноремённый вариатор, редуктор 11 и зубчатую передачу 4. Привод режущего механизма позволяет плавно изменять частоту вращения от 10 до 60 об/мин.

Отформованные пряди направляются в обдувочное кольцо 2, из которого равномерно распределяются в ячейки цилиндра, где при вращении ножа прижимаются радиальным ребрам ножевой решетки и отрезаются, при этом косой срез концов изделий имеет форму пера.

В механизме предусмотрено возможное регулирования зазора между ножом и ножевой решеткой. Оптимальным для резки макарон считается зазор 0,2 мм.

7

7

9 8

Рис. 14. Механизм для резки "перьев" к прессу типа ЛПШ

Штампующая машина фирмы «Брайбанти»

Основными составными частями штампмашины (рис.15) являются рольганг 1, калибрующее устройство 2, подающий барабан 5, штампующий механизм 7, механизм резки 8, конвейер обрезков 9 с направляющим лотком 10, пневмотранспортер 14 с измельчителем 11, установленные на станине 12.

Устройство для калибровки расположено в верхней части машины, предназначено для раскатки тестовой ленты до необходимой толщины. Оно состоит из двух валиков 3 и механизмов перемещения верхнего валика для изменения зазора между валиками в пределах 0—2 мм. Устройство имеет передний и задний столы 4 и скребки дли очистки валиков от налипающего теста.

Подающий барабан установлен за калибрующими валками по ходу калиброванной тестовой ленты и служит для подачи ее в штампующий механизм. Для исключения провертывания барабана при обратном ходе муфты установлена тормозная лента 6.

Штампующий механизм расположен внутри корпуса машины и предназначен для перемещения пуансонодержателя с вырубными пуансонами штампа, а также для приведения в действие других рабочих органов штампа.

Штампы служат для вырубки заготовки из тестовой ленты и формовки изделий и состоят из матрицы, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты.

Механизм резки установлен в передней части машины под штампом и предназначен для резки отходов тестовой ленты. Он состоит из пары гребенчатых валов и гребенок для очистки валов от налипающего теста.

Для передачи нарезанных отходов тестовой ленты к измельчителю служит конвейер обрезков, установленный под механизмом резки.

Пневмотранспортёр с измельчителем служит для измельчения нарезанных отходов тестовой ленты до необходимой фракции и подачи их в первую камеру тестосмесителя.

|

Рис. 15. Штампмашина "Брайбанти":

1 -рольганг; 2 -калибрующее устройство; 3 -валики; 4 -стол; 5 -подающий барабан; 6 -тормозная лента; 7 - штампующий механизм; 8 - механизм резки; 9 -конвейер обрезков; 10 -лоток; 11 -измельчитель; 12 -станина; 13 -маховичок: 14 -пневмотранспортер; 15 -циклон

Тестовая лента шириной 585—600 мм поступает из матрицы пресса на устройство для развертывания ленты, которое крепится к матрицедержателю пресса так, чтобы это устройство при движении ленты имело возможность самоустанавливаться в горизонтальной плоскости.

После того как лента приобретет плоскую форму, она направляется на рольганг 1 машины. Через приемный стол лента поступает в зазор между калибрующими валками, где раскатывается до 0,9—1,1 мм. С помощью маховичков, расположенных в верхней части машины, регулируется зазор между валками. С помощью вариатора скорости регулируется и согласовывается скорость тестовой ленты на калибрующих валках со скоростью ленты, выходящей из матрицы.

Прокатанная валками тестовая лента поступает на подающий барабан, огибает его и обдувается воздухом от вентилятора и по передней направляющей опускается в штамп, где в отверстия плоской неподвижной матрицы входят пуансоны, выпуклая форма которых соответствует пространственной фигуре изделия.

Края пуансона и отверстия матрицы делаются с прямоугольными гранями, причем зазор между ними при вдавливании пуансона должен быть минимальным, чтобы срез изделий был ровным и гладким. Отштампованные изделия снимаются с пуансона подвижными стержнями, сминающими и слепливающими края изделия в двух-трех местах, чтобы придать ему требуемую форму.

Штампование пуансонами через отверстия матрицы сводится, таким образом, к прорезанию его прямоугольной гранью, движущейся навстречу неподвижной. В отличие от обычной резки оно сопровождается вытягиванием и обжатием плоской пластинки теста в выпуклую пространственную форму. В зависимости от типа матриц и пуансонов штампуется тот или иной вид изделия.

Штампованные изделия поступают в лоток 10, затем попадают на конвейер, подающий их в виброподсушиватель. Остатки тестовой ленты в зависимости от формы штампуемых изделий составляют от 30 до 50 % общей площади поступающей на штамповку ленты. Конвейер для передачи изделий к виброподсушивателю устанавливают наклонно, под углом 20о С к горизонтали. Нижняя часть его располагается в проёме между боковинами штампмашины и опирается на пол помещения, верхняя часть входит в зону загрузки виброподсушивателя.

Дата добавления: 2015-03-23; просмотров: 1564;