Обработка жидкого металла синтетическим шлаком и порошкобразными материалами.

Перемешивание металла со специально приготовленным (синтетическим) шлаком позволяет интенсифицировать переход в шлак тех вредных примесей (серы, фосфора, кислорода), которые удаляются в шлаковую фазу. В тех случаях, когда основная роль в удалении примеси принадлежит шлаковой фазе, скорость процесса пропорциональна площади межфазной поверхности. Если основной задачей является удаление из металла неметаллических включений определенного состава, соответственно подбирают состав синтетического шлака (например, металл, выплавленный в кислой печи обрабатывают основным шлаком; металл, выплавленный в основной печи, -кислым). Во многих случаях задача заключается, во-первых, в получении шлака заданны состава и температуры, и, во-вторых, в разработке способа получения максимальной поверхности контакта шлаковой и металлической фаз. При этом должны быть обеспечены условия, необходимые для последующего отделения шлака от металла. При сливе металла на находящийся в ковше синтетический шлак обе взаимодействующие фазы (сталь и шлак) интенсивно перемешиваются, шлак эмульгирует в металле. Интенсивность и, глубина протекания процесса определяются высотой падения струи металла и шлака, физическими характеристиками и составом шлака и др. Основной целью является обеспечение в процессе обработки максимальной межфазной поверхности. Наибольшее влияние при этом имеет высота падения струи металла, а также вязкость шлака.Содержащаяся в металле сера взаимодействует с СаО шлака и переходит в шлак. Поскольку синтетический шлак содержит обычно ничтожно малые количества таких оксидов, как FeO и МнО, то обработка шлаком сопровождается снижением окисленности металла; в шлак переходит также некоторое количество таких оксидных включений, которые хорошо смачиваются синтетическими шлаком или взаимодействуют с ним. Целью продувки металла порошкообразными материалами (или вдувание в металл порошкообразных материалов) является обеспечение максимального контакта вдуваемых твердых реагентов с металлом, максимальной скорости взаимодействия реагентов с металлом и высокой степени использования вдуваемых реагентов. Достоинством метода является введение реагента и металла струей газаносителя, который оказывает положительное воздействие на металл. Газоносителем может быть: 1) окислитель (например, кислород или воздух); 2) восстановитель (например, природный газ); 3) нейтральный газ (например, аргон). В качестве вдуваемых реагентов используют шлаковые смеси, а также металлы и сплавы металлов.

Метод вдувания порошков используют для ряда целей:

1. Дефосфорация металла. При использовании шлаковых смесей для удаления фосфора в металл обычно вдувают в кислорода смесь, состоящую из извести, железной руды и плавикового шпата.

2. Десульфурация металла. Для удаления серы в металл вдувают в струе аргона или азота флюсы на основе извести, Плавикового шпата; смеси, содержащие также кальций или магний; реагенты, которые вследствие больших энергий взаимодействия и соответствующего пироэффекта обычными способами вводить в металл нельзя (кальций, магний).

3. Раскисление и легирование, в том числе введение металлов, которые вследствие токсичности обычными методами вводить опасно (свинец, селен, теллур).

4. Ускорение шлакообразования (например, в конвертерных цехах вдувание порошкообразной извести используют при переделе высокофосфористых чугунов.

5. Науглероживание. Вдувание в металл порошкообразных карбонизаторов (графита, кокса и т.п.) позволяет решать различные задачи: корректировать содержание углерода в металле; при недостатке или отсутствии чугуна повышать в металле содержание углерода до пределов, необходимых для нормального ведения процесса; раскислять металл (вдувание в окисленный металл порошка углерода вызывает бурное раз витие реакции обезуглероживания, содержание кислорода при этом уменьшается, а выделяющиеся пузыри монооксида угле рода "промывают" ванну от газов и неметаллических включений). Порошок графита или кокса может вводиться в металл непосредственно в печи, а также в ковш или на струю металла, выпускаемого из печи в ковш.

34. Назначение и конструкция агрегата печь-ковш(LF)AOD

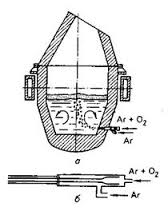

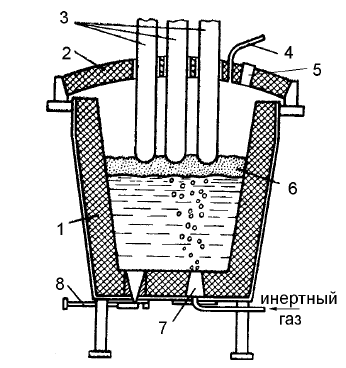

Ковш-печь – это установка в виде ковша с крышкой для рафинирования стали путем ее продувки снизу азотом или аргоном и подогрева электродами, вводимыми через отверстия в крышке.AOD: A-аргон,O-кислород, D-удаление С.

Ковш-печь – это установка в виде ковша с крышкой для рафинирования стали путем ее продувки снизу азотом или аргоном и подогрева электродами, вводимыми через отверстия в крышке.AOD: A-аргон,O-кислород, D-удаление С.

1 - тигель-ковш;

1 - тигель-ковш;

2 - свод;

3 - графитовые электроды;

4 - подача инертного газа;

5 - технологическое отверстие;

6 - синтетический шлак;

7 - пористая пробка;

8 - шиберный затвор для выпуска стали

В предварительно разогретый тигель-ковш заливают металл из сталеразливочного ковша. При переливе стали как можно тщательнее отделяется шлак, образовавшийся в сталеплавильной печи и имеющий повышенное содержание. Далее в тигель-ковш вводят ферросплавы, требуемые для доводки стали до нужного химсостава, и вводят шлакообразующие. Электроды опускаются ниже верхнего уровня шлака для экранирования футеровки от излучения дуг и начинается дуговой нагрев. Скорость нагрева стали в ковшовых печах в зависимости от технологии обработки металла обычно составляет 3-5 °С/мин. Желательный уро-вень температуры металла, поддерживаемой в тигель-ковше, составляет 1600-1670 °С. Для исключения попадания в рабочее пространство кислорода и поддержания восстановительной атмосферы под свод дополнительно вводят инертный газ. Одновременно с нагревом или немного раньше начинают продувку металла аргоном через пористую пробку в днище тигель-ковша. Благодаря этому образующийся основной шлак интенсивно перемешивается с металлом, ускоряя процессы раскисления стали и удаления серы. Через отверстие в своде проводятся замеры температуры, отбор проб, наблюдение за ходом процесса и добавка легирующих для точной доводки химического состава стали. Полная длительность обработки стали в этой ковшовой печи 60-90 минут. В результате обработки не только обеспечивается получение заданного химсостава и температуры стали.

35.Технология вакуумирования нациркуляционном вакууматоре (RH-установка) и ковшевом вакууматоре (VD/VOD-установка)

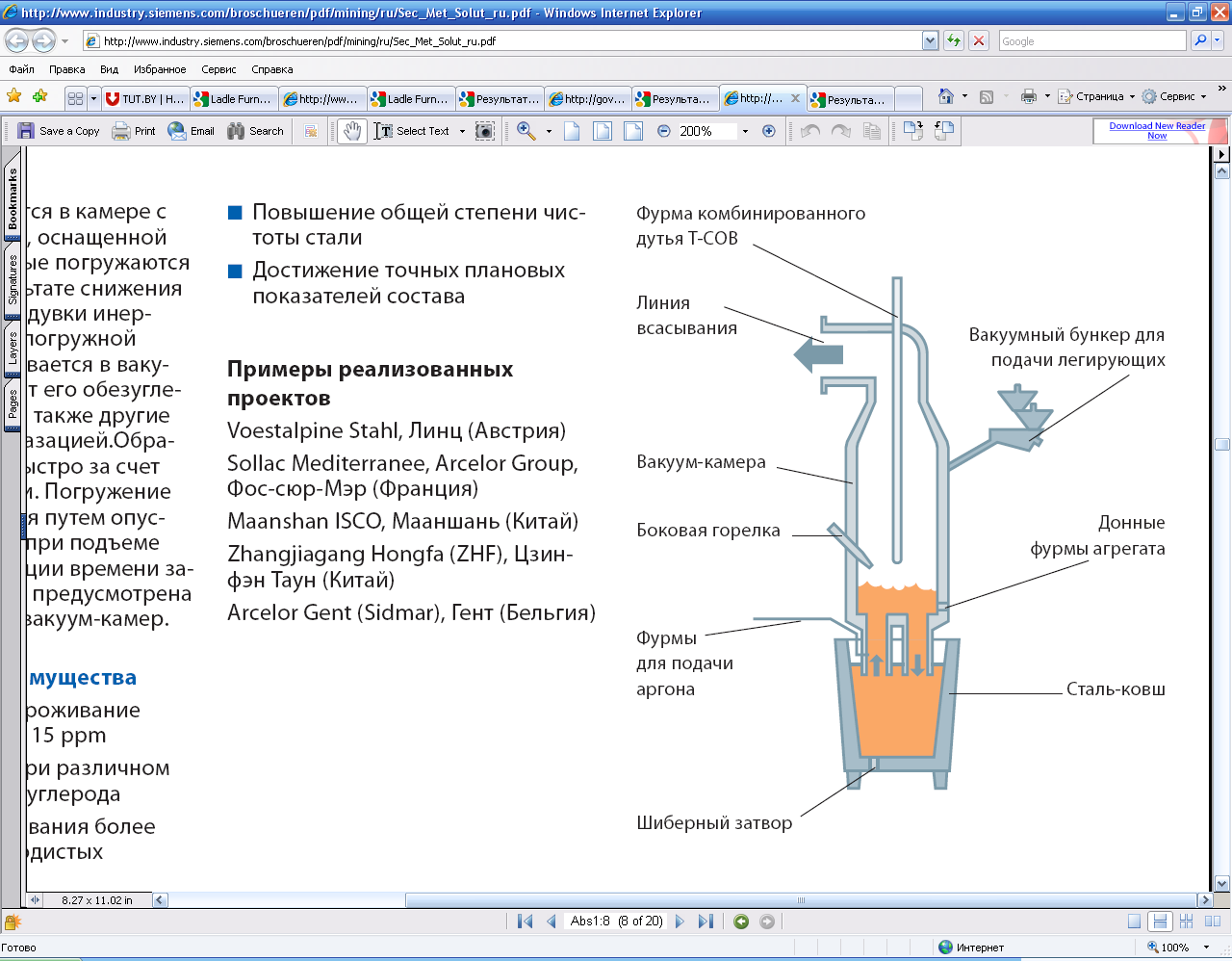

Процесс RH (Ruhrstahl Heraeus) осуществляют в камере с огнеупорной футеровкой, оснащенной двумя патрубками, которые погружают в жидкий металл. В результате снижения давления в системе и поддувки инертного газа в восходящий погружной патрубок металл подсасывается в вакуум-камеру, где происходят его обезуглероживание и дегазация, а также другие реакции, связанные с дегазацией.

Процесс RH (Ruhrstahl Heraeus) осуществляют в камере с огнеупорной футеровкой, оснащенной двумя патрубками, которые погружают в жидкий металл. В результате снижения давления в системе и поддувки инертного газа в восходящий погружной патрубок металл подсасывается в вакуум-камеру, где происходят его обезуглероживание и дегазация, а также другие реакции, связанные с дегазацией.

Обработка всей плавки идет быстро за счет циркуляции жидкой стали. Погружение патрубков осуществляют путем опускания самой камеры или при подъеме ковша. В целях минимизации времени замены камеры может быть предусмотрена система быстросменных вакуум-камер.

Металлургические преимущества системы RH:

оптимальное обезуглероживание до концентрации ниже 15 ppm;

возможность работы при различном исходном содержании углерода;

возможность использования более дешевых высокоуглеродистых легирующих добавок;

возможность химического нагрева расплава;

низкое конечное содержание растворенных газов;

повышение общей степени чистоты стали;

достижение точных плановых показателей состава.

Вакууматоры RH типа получили наибольшее распространение в виду оптимального сочетания производительности, глубины рафинирования и расходов по переделу.

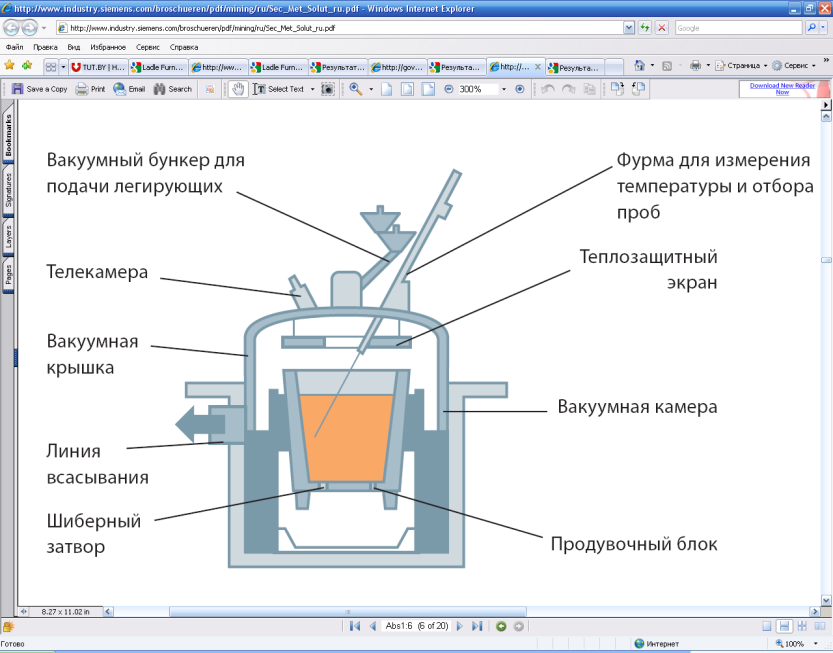

Вакуумирование стали в ковше (VD/VOD), является наиболее простым и надежным способом вакуумной обработки жидкого металла. Оборудование камерного вакууматора не контактирует с жидкой сталью, не требует специальных огнеупоров для футеровки камеры, нет необходимости в предварительном подогреве узлов установки, на них не влияет периодичность пользования, что особенно важно при отсутствии поточного производства.

Вакуумной обработке подвергают как нераскисленную, так и раскисленную сталь. Для повышения эффективности вакуумирования применяют перемешивание расплава инертным газом через донные продувочные пробки сталеразливочного ковша.

Дата добавления: 2015-03-19; просмотров: 1939;