Проектирование ПАЗ

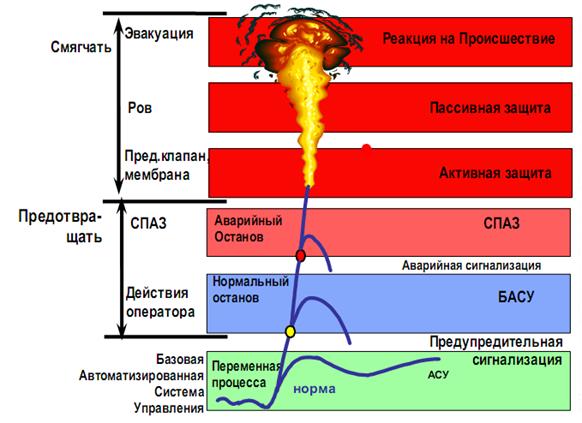

Основная задача ПАЗ – это обеспечение перевода технологического процесса в безопасное состояние в случае аварийных нарушений параметров (функций) технологических режимов [9,10]. Приборный контур защиты является одним из слоев комплекса, отвечающего за безопасность технологического процесса (рис. 5.3).

Это логическая контрольно-измерительная система, которая обнаруживает ненормальные события в технологическом процессе (АС) и инициирует автоматические действия по размыканию энергии, срабатыванию клапанов и останову технологического объекта для приведения нарушения технологического режима к безопасному уровню.

Описание проблемы безопасности. В качестве примера рассмотрим последовательность проектирования ПАЗ оборудования перекачки диэтиленгликоля (ДЭГ) комплексной подготовки газа (УКПГ).

|

| Рис. 5.3 Слои защиты технологического процесса НГО |

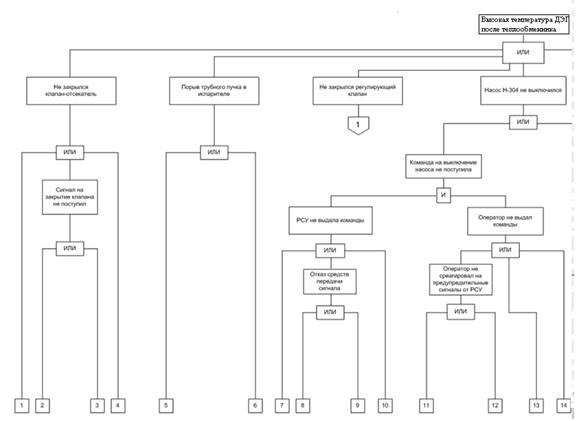

Идентификация опасности. Анализ опасности.В соответствии с рекомендациями ГОСТ Р 51901.11-2005 для анализа причин возникновения аварийных ситуаций при работе оборудования перекачки диэтиленгликоля построим «дерево» событий (отказов). Структура «дерева» событий включает одно головное событие (аварию, инцидент), которое соединяется с набором соответствующих нижестоящих событий (ошибок, отказов, неблагоприятных внешних воздействий), образующих причинные цепи (сценарии аварий). Для связи между событиями в узлах «деревьев» используются знаки «И» и «ИЛИ». Логический знак «И» означает, что вышестоящее событие возникает при одновременном наступлении нижестоящих событий. Знак «ИЛИ» означает, что вышестоящее событие может произойти вследствие возникновения одного из нижестоящих событий.

Рис.5.4. Дерево» событий

Построенная диаграмма на рис. 5.4 указывает на то, что основными источниками аварий (отказов) оборудования перекачки диэтиленгликоля УКПГ могут быть:

– ошибочные действия персонала при пуске и останове насоса теплообменника, несоблюдение очередности оперативных переключений технологических трубопроводов и запорной арматуры и др.;

– высокая температура диэтиленглюколя после теплообменника;

– отказ системы электрических блокировок (ESD), приборов контроля и сигнализации, систем управления, в частности, насоса теплообменника;

– отказ электрооборудования и исчезновение электроэнергии;

– производство ремонтных работ без соблюдения необходимых организационно-технических мероприятий;

– старение оборудования (моральный или физический износ);

– коррозия оборудования и трубопроводов (образование свищей);

– применение запорной арматуры без необходимых прочностных характеристик (несоответствие Ру и Dу);

– гидравлический удар в трубопроводе ДЭГ;

– факторы внешнего воздействия (ураганы и удары молний и др.).

Все эти источники аварий наблюдаемы и могут быть предотвращены, если есть соответствующие средства мониторинга, побуждающие оператора к принятию по их устранению.

Выделим цепочки опасных событий, которые могут быть устранены с использованием программно-аппаратных средств (Е/Е/РЕ).

Сценарными событиями необходимости использования приборной ПАЗ являются события, приведенные в таблице 5.1.

Таблица 5.1

События техпроцесса

| № п/п | Событие или состояние техпроцесса |

| Оператор отреагировал на необходимость закрытия клапана | |

| Оператор не заметил световой индикации на РСУ о высокой температуре ДЭГ | |

| Оператор растерялся и нарушил последовательность включения резервного насоса | |

| Оператор не смог включить резервный насос вовремя |

По материалам анализа аварийной ситуации разрабатывается таблица 5.2 мероприятий противоаварийной защиты.

Таблица 5.2.

Пример оформления результата анализа аварийного состояния на

Объекте

| Уровень аварийной ситуации | Наименование аварийной ситуации | При каких условиях возможна аварийная ситуация | Возможное развитие аварийной ситуации, последствия | Реальное состояние системы (средств) противоаварийной защиты (ПАЗ) и локализации аварийных ситуаций | Мероприятия по дооснащению системы ПАЗ и средств для локализации аварийных ситуаций |

| А | Высокая температура ДЭГ после теплообменника. | Ошибки производственного персонала при выполнении технологического процесса | Розлив взрывопожароопасного вещества; взрыв; пожар; разрушение технологического оборудования; поражение производственного персонала | Отсутствуют средства ПАЗ (SIS). Имеет место ручное управление технологическим оборудованием (насосом) при возникновении аварийного режима. В частности, нет автоматического переключения насосов теплообменника е (SIF) | Оснастить технологическую схему средствами контроля и аварийной защиты от перегрева теплообменника |

Пусть в результате анализа рисков аварий на этой установке выделено конкретное аварийное событие – «Разлив ДЭГ, возникновение облака паров при подаче диэтиленгликоля (ДЭГ) в технологическую емкость». Это событие может быть вызвано ошибками оператора, неисправностью теплообменника или АСУ ТП.

Оценим в соответствии с диаграммой рис.5.1 уровень требований к системе аварийной безопасности в метрике уровня рисков аварийного события «Неисправность теплообменника диэтиленгликоля».

Определение необходимого уровня безопасности процесса. Заданный уровень безопасности процесса специфичен для каждого конкретного процесса, предприятия или отрасли. Пусть типизация уровня безопасности для такого процесса установлена нормативными документами предприятия. Пусть нормативными документами установлено то, что средняя частота аварийного события на УКПГ не должна превышать 10–4 в год. Это объясняется ожидаемыми последствиями выброса природного газа для людей и окружающей среды. Будем считать, что нештатное отключение процесса ведет к нежелательной ситуации, хотя бы потому что (процесс) производство должно быть остановлено и запущено вновь. Запуск и нештатная остановка технологических процессов считаются двумя самыми опасными режимами работы данного производства и должны быть ограничены до абсолютного минимума.

Задавшись примерным ситуационным планом этого аварийного события, можно установить следующие атрибуты риска разлива диэтиленгликоля:

· травматизм соответствует – CB;

· продолжительность нахождения в опасной зоне – FB,;

· предотвращение опасности – PB,;

· вероятность нежелательного события - W2.

Воспользовавшись диаграммой риска (рис.5.1), в соответствии с этими атрибутами риска, его уровень соответствует – 2.

Оценка возможности снижения риска с помощью технологических слоев защиты. Анализ возможности применения технологических ограждений, равно как и других средств пассивной защиты показывает, что заданный уровень безопасности не достигается, в случае возникновения рассматриваемого события. Эти средства лишь ограничивают развитие опасности. Слой защиты, связанный с обязательностью выполнения правил технической эксплуатации, не обеспечивает технологическую безопасность при изменении внутренних свойств технологических объектов УКПГ, в частности, оборудования охлаждения ДЭГ. Поэтому для снижения риска такой опасности следует использовать специальный приборный контур защиты, в частности, по высокой температуре ДЭГ после теплообменника.

Определение потребного уровня безопасности приборного контура защиты с использованием метрик SIL и STL.

Проектируемая система безопасности может отказать одним из двух способов.

Во-первых, она может вызвать или инициировать ложный, немотивированный останов и остановить УКПГ, в то время как фактически ничего опасного не произошло.

Например, если выходные цепи контура защиты будут спроектированы таким образом, что в нормальных рабочих условиях реле выключения насоса перекачки ДЭГ будет находиться под напряжением с замкнутым контактом промежуточного реле ПЛК. Следовательно, в случае отказа системы электропитания шкафа управления УКПГ напряжение с реле снимется и насос остановится, что вызовет остановку УКПГ. Некоторые специалисты называют подобную ситуацию "безопасным" отказом системы защиты УКПГ.

Во-вторых, система защиты может отказать прямо противоположным способом, то есть НЕ выполнить функцию защиты, в то время как это действительно требуется со стороны процесса развития аварийной ситуации.

Примером подобной ситуации являются промежуточное реле с залипшими контактами, которые не могут разомкнуться для правильного срабатывания блокировки. Подобные отказы называют опасными отказами

Уровень SIL, обеспечивающий снижение опасных отказов, можно определить путем согласованной с заказчиком степени снижения риска аварийности УКПГ при внедрении ПАЗ. Пусть в результате сравнении рассчитанного риска с допустимым установлено требование о снижении риска, связанного с неисправностью теплообменника, до уровня 1. Для этого следует использовать контур аварийной защиты SIF с допустимым уровнем SIL не меньшим 2.

Метрика допустимого уровня опасности ложных отключений STL приборной системы защиты может быть определена потерями активов или финансовым ущербом производства из-за внутреннего сбоя функции безопасности, вызванной ложным срабатыванием ПАЗ.

Уровень STL устанавливает задаваемую заказчиком вероятность безопасных (ложных) отказов (PFS) системы аварийной защиты УКПГ (табл.5.3). Значение PFS определяется внутренними сбоями системы безопасности, которые запускают ПАЗ УКПГ. В приведенной ниже таблице показано среднее значение PFSavg, соответствующее номинированному уровнюбезопасных отказов STL и степень снижения потерь из-за ложных отказов Spurious Trip Diminution (STD) для каждого уровня STL.

Таблица 5.3

Вариант STL-уровней

| STL level | PFSavg | STD |

| X | ≥10-(X+1) to <10-X | 10X |

| ... | ... | ... |

| ≥10−6 to <10−5 | ||

| ≥10−5 to <10−4 | ||

| ≥10−4 to <10−3 | ||

| ≥10−3 to <10−2 | ||

| ≥10−2 to <10−1 |

Чем больше финансовый ущерб, к которому может привести ложное отключение, тем выше необходим уровень STL. Каждая компания сама решает для себя, какой уровень финансовых потерь из-за необоснованных (ложных) остановок производства она может или готова взять на себя. Это на самом деле зависит от многих различных факторов, таких как финансовое положение компании, страховой полис, стоимость процесса остановки и запуска, и так далее. Все эти факторы являются уникальными для каждой компании. В таблице 5.4 приведен пример того, как компания может калибровать свои уровни потерь из-за ложных запусков ПАЗ.

Таблица 5.4

Функции потерь

| STL | Значения |

| Финансовые потери ложной защиты 10M and 20M EUR | |

| Финансовые потери ложной защиты 10M and 20M EUR | |

| Финансовые потери ложной защиты 5M and 10M EUR | |

| Финансовые потери ложной защиты 1M and 5M EUR | |

| Финансовые потери ложной защиты 500k and 1M EUR | |

| Финансовые потери ложной защиты 100k and 500k EUR | |

| None | Финансовые потери ложной защиты 0 and 100k EUR |

Значение STL для ложных остановок оборудования перекачки диэтиленгликоля определим исходя из финансовых потерь в размере 1М EUR (1 миллион евро) в пересчете на период годовой эксплуатации УКПГ.

Это соответствует уровню STL3. При реализации ПАЗ с таким уровнем безопасности от ложных отказов интенсивность безопасных отказов ПАЗ будет снижаться в 1000 раз.

Выбор компонентов SIS. Рассмотрим выбор компонентов приборной функции безопасности SIF, связанной с контролем температуры теплообменника УКПГ.

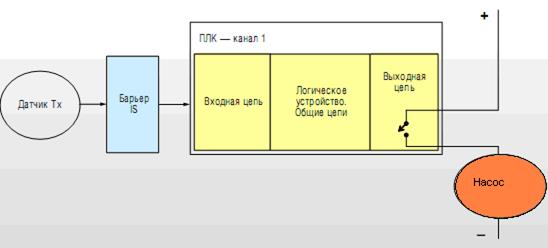

Пусть проектный контур защиты от превышения температуры ДЭГ (SIF) реализуется в виде архитектуры 1оо1 и включает в себя 5 элементов: измерительное устройство, логическое устройство (контроллер), источник питания, исполнительный механизм (контактор) и барьер искробезопасности (рис.5.5). Они образуют приборный контур защиты для выполнения функции обеспечения безопасности работы УКПГ при аварийном изменении температуры установки подачи ДЭГ. Надежность этого контура зависит от каждого из включенных в него компонентов.

Для оценки рисков такого проектного решения проведены дополнительные расчеты безопасности контуров защиты.

В качестве исходных данных в таблице 5.5 использованы интенсивность безопасных отказов, интенсивность опасных детектируемых отказов, интенсивность опасных недектируемых отказов соответственно  s,

s,  dd,

dd,  du, которые можно найти в руководствах по безопасности, предоставляемые производителями конкретных КИПиА.

du, которые можно найти в руководствах по безопасности, предоставляемые производителями конкретных КИПиА.

Системы, связанные с обеспечением безопасности, можно подразделить на две категории: работающие в режиме низкой частоты запросов на блокировку опасной ситуации и в режиме высокой частоты запросов. ГОСТ 61508 количественно определяет эту классификацию, устанавливая, что частота запросов на работу системы обеспечения безопасности не превышает одного раза в год в режиме низкой частоты запросов (категория А) более одного раза в год в режиме высокой частоты запросов (категория В).

Примем для расчетов низкую интенсивность запросов технологическим процессом на аварийное отключение контура защиты ДЭГ. Другими словами, пусть практика эксплуатации УКПГ указывает на то, что срабатывание аварийной защиты ДЭГ происходит редко.

Исходные и расчетные данные сведем в таблицу 5.5.

Таблица 5.5

Расчетные данные

| Элементы SIF | MTBF (лет) | λ/год | λs/год | λdd/год | λdu/год | PFDavg 1оо1= λdu/2 | RRF= 1/PFDavg | Допустимый SIL |

| Датчик Tx | 0,00980 | 0,00800 | 0,0010 | 0,00080 | 0,000400 | SIL 3 | ||

| Барьер ИБ | 0,00318 | 0,00159 | 0,0014 | 0,00019 | 0,000095 | SIL 3 | ||

| ПЛК | 0,00146 | 0,00135 | 0,0001 | 0,00001 | 0,000005 | |||

| Контактор | 0,08333 | 0,04150 | 0,0200 | 0,02183 | 0,010915 | SIL 1 | ||

| Источник питания | 0,00600 | 0,00530 | 0,0000 | 0,00070 | 0,000350 | SIL 3 | ||

| Общая (SIF) | 0,10377 | 0,05774 | 0,0225 | 0,02353 | 0,011765 | SIL 1 |

Определение соответствие величины PFDavg1оо1 выбранного проектного варианта SIF требованиям безопасности, установленным компанией.При расчете используются следующие допущения. Пусть для каждого компонента SIF эффективность периодических тестов по выявлению опасных отказов равна 100%. Это позволяет использовать простую формулу для расчета средней вероятности отказа выполнения требуемой функции безопасности. Для компонентов с архитектурой 1оо1 формула расчета PFDavg имеет вид:

,

,

где

MTTR - время восстановления в часах (обычно его принимают равным 8 часам или 0,0009 года);

TI - интервал времени между функциональными проверочными тестами (обычно полгода, год (8760 час), два года).

Поскольку слагаемое (λdd  8) существенно меньше (λdu

8) существенно меньше (λdu  4380), то формулу можно упростить:

4380), то формулу можно упростить:

.

.

Для расчета фактора риска выражение RRF воспользуемся:

.

.

Сопоставим значения SIL (табл.5.6) по опасным отказам PFDavg и RRF отдельных элементов SIF с табличными (табл.5.5).

Таблица 5.6

Интегрированные уровни безопасности

| SIL Интегральный уровень безопасности | PFDavg Средняя вероятность отказа на запрос (низкая интенсивность запросов) | (1-PFDavg) Готовность безопасности | RRF Фактор снижения риска | PFDavg Средняя вероятность отказа на запрос (высокая интенсивность запросов) |

| SIL4 | ≥10-5 и 10-4 | От 99,99 до 99,999% | От 100000 до 10000 | ≥10-9 и <10-8 |

| SIL3 | ≥10-4 и 10-3 | От 99,9 до 99,99% | От 10000 до 1000 | ≥10-8 и <10-7 |

| SIL2 | ≥10-3 и 10-2 | От 99 до 99,9% | От 1000до 100 | ≥10-7 и <10-6 |

| SIL1 | ≥10-2 и 10-1 | От 90 до 99% | От 100 до 10 | ≥10-6 и <10-5 |

Паспортные данные датчика Тx указывают на то, что уровень его безопасности соответствует SIL3, так как расчетная средняя вероятность отказа при выполнении заданной функции безопасности PFDavg1оо1 оказалась равной 0,0004 отказов/год. Аналогично источник питания тоже соответствует SIL3. Барьер и ПЛК соответствуют SIL 3. Однако контактор насоса (автоматный включатель/выключатель насоса) с PFDavg= 0,010915 соответствует только SIL1. Это недостаточно для обеспечения приборной безопасности, соответствующей SIL2.

При пересчете на годовой интервал технического обслуживания рассчитываемого контура защиты величина вероятности опасного отказа PFDavg будет равной 0,011765, а RRF – 85.

Это значит, что интегрированный уровень безопасности контура защиты соответствует SIL1.

Так как класс требований к системе аварийной безопасности, установленный заказчиком (допустимый уровень безопасности) для технологических объектов УКПГ, должен соответствовать SIL2, то делаем заключение, что контур аварийной защиты не может обеспечить требуемый уровень безопасности.

Поэтому необходимо либо использовать другой контактор с меньшей вероятностью отказа при выполнении заданной функции безопасности, либо осуществлять его резервирование, либо уменьшить период его техобслуживания TI.

Рис. 5.5. Структура аварийной защиты 1oo1 для канала контроля состояния теплообменника ДЭГ

Определение соответствия PFDavg1оо1 контура защиты установленному значению SIL с учетом технического обслуживания ПАЗ. Если тесты не выявляют, по крайней мере, 99 % λdu (это, тем более, справедливо из-за того, что эффективность проверочных тестов никогда не может достигать 100%), то формула расчета PFDavg в зависимости от периода технического обслуживания ПАЗ для 1оо1-архитектуры компоненты ПАЗ принимает следующий вид:

,

,

где:

Et– эффективность проверочного теста (0-100 %);

а SL – может быть:

1) Время между двумя проверочными тестами.

2) Время между двумя заменами компонента.

3) Срок службы компонента (если не производятся проверочные тесты или его замены).

Примем вероятность выявления и устранения опасных отказов контактора в течение года эксплуатации 90 % с заменой его через 2 года эксплуатации (заменой всего контура защиты), тогда

PFDavg1оо1 = 0,9  0,02183

0,02183  0,5 + (1- 0,9)

0,5 + (1- 0,9)  0,02183

0,02183  1= 0,0107 + 0,002183 = 0,013.

1= 0,0107 + 0,002183 = 0,013.

Из этого расчета PFDavg1оо1 следует, что в результате технического обслуживания, хотя и с высокой эффективностью проверочного теста, но не 100% гарантией выявления и устранения опасных отказов средняя вероятность отказа контактора на запрос выполнения требуемой функции безопасности увеличивается незначительно (всего на 30 %).

|

| Рис. 5.6. Структурная схема технического обслуживания архитектуры 1оо1 |

Если интервал тестирования контактора установить ежеквартальный, то в этом случае вероятность его опасного отказа PFDavg1оо1 может быть снижена до 0,0043 и он будет соответствовать приемлемой величине уровня безопасности – SIL2.

Для расчета вероятности опасного отказа PFDavg1оо1 прирегулярном тестировании воспользуемся схемами расчета, приведенными на рис. 5.6 и 5.7.

|

| Рис. 5.7. Схема расчета надежности архитектуры 1оо1 |

На рисунке 5.7 показано, что канал с регулярной диагностикой его состояния можно рассматривать состоящим из двух компонентов потока отказов, одного с интенсивностью опасных отказов  , обусловленной необнаруженными отказами, а другого с интенсивностью опасных отказов

, обусловленной необнаруженными отказами, а другого с интенсивностью опасных отказов  , обусловленной обнаруженными отказами.

, обусловленной обнаруженными отказами.

Эквивалентное среднее время простоя канала 1оо1  можно рассчитать, суммируя с учетом эффективности тестирования времена простоя для двух компонентов,

можно рассчитать, суммируя с учетом эффективности тестирования времена простоя для двух компонентов,  и

и  :

:

(час) = 0,25 года,

(час) = 0,25 года,

где

=0,046 (отк/год).

=0,046 (отк/год).

Тогда средняя вероятность отказа выполнения функции безопасности схемы 1оо1 PFDavg:

,

,

PFDavg= 0,046  0,25= 0,011.

0,25= 0,011.

Определение показателей ПАЗ, связанных с ее ложным отказом (PFSavg1оо1).

Probability to Fail Safe (PFS) – этовероятность безопасных отказов ПАЗ, которые могут привести к остановке технологического процесса. Значение PFSavg1оо1 определяется внутренними сбоями системы безопасности, которые запускают ПАЗ процесса.

Пусть в компании соответствие PFS уровням безопасности ложных отказов STL определено так, как показано в таблице 5.3.

Пусть при годовой интенсивности остановок производства λs (см. табл. 5.5), связанной с ложными отказами ПАЗ, и в случае выполнения процедуры короткого рестарта время восстановления, вызванного ложной остановкой, SD = 8час или 0,0009 года. Тогдасредняя вероятностьпроцедуры восстановления в течение 4 час. с последующим рестартом определяется как:

PFSavg1оо1 =  = 0,05774

= 0,05774  0,0009= 0,57 10-4 .

0,0009= 0,57 10-4 .

Эта величина согласно табл. 5.3 соответствует уровню STL4. а это означает, что благодаря использованию приборной ПАЗ, финансовые потери из-за одной ложной остановки могут быть уменьшены более чем в 10000 раз и это соответствует приемлемому для предприятия уровню экономических потерь.

Теперь произведем учет реальностей технического обслуживания ПАЗ1001. В соответствии с техническими регламентами опасного производства ежеквартальное техническое обслуживание ПАЗ в случае использования архитектуры 1оо1 будет требовать ежеквартальную остановку УКПГ. Такая частая остановка, естественно, будет негативно отражаться на экономических показателях производства.

Определение показателей безопасности ПАЗ1оо2

Для улучшения показателей безопасности ПАЗ1001 логично воспользоваться резервированием каналов защиты путем реализации ПАЗ1оо2. Тогда при обслуживании одного из каналов ПАЗ1оо2 другой будет продолжать обеспечивать защиту.

Интенсивность опасного отказа для такой схемной реализации ПАЗ будет:

= 0.0021 отк/год.

= 0.0021 отк/год.

Вероятность опасного отказа будет равна

PFSavg=  = 0,000176.

= 0,000176.

Поэтому в случае выбора архитектуры ПАЗ 1оо2 межтестовый период может быть увеличен и при техническом обслуживании ПАЗ УКПГ можно не останавливать, так как аварийная защита во время тестирования одного из каналов защиты будет поддерживаться. Пусть для сертифицированной ПАЗ техническим регламентом сертифицируюшей компании ограничивается время нахождения ПАЗ с 1оо2-резервированием в деградированном состоянии, т.е. время деградации ПАЗ в конфигурации 1оо1 должно не превышать 4 час.

Определение среднего времени восстановления ПАЗ1оо2 в результате технического обслуживания. Стандарт ГОСТ Р МЭК 61508-6 требует чтобы в результате тестовых проверок контур SIS (канал ПАЗ) должен восстанавливаться до исходного состояния в течение установленного регламентом времени и тесты должны выявлять все опасные недектируемые отказы. Эти условия довольно жесткие и практически невыполнимые. Поэтому воспользуемся принципом ALARP.

Принцип ALARP «as low as reasonably practicable» устанавливает более слабое требование – чтобы отказы после тестирования уменьшались настолько (или до столь низкого уровня), насколько это практически осуществимо.

|

| Рис. 5.8. Структурная схема технического обслуживания архитектуры 1оо2 |

Эквивалентное среднее время простоя резервированной системы  можно рассчитать:

можно рассчитать:

(час),

(час),

где

MTTR(Mean Time To Repair), среднее время восстановления системы (примем его равным 8 часам или 0,0009 года).  = 0,046 отк/год. Тогда эквивалентное время простоя при годовом техническом обслуживании будет равным:

= 0,046 отк/год. Тогда эквивалентное время простоя при годовом техническом обслуживании будет равным:

tGE= 0,02353/0,046 (0,33+0,0009) + (0,0225/0,046)0,0009=0,166 года.

Такое время простоя является критичным и связано это с тем, что не учитывается эффективность проверочного теста и  соизмеримо с

соизмеримо с  (обычно оно отличается на несколько порядков и в этом случае первое слагаемое становится даже меньше второго).

(обычно оно отличается на несколько порядков и в этом случае первое слагаемое становится даже меньше второго).

Определение влияния зависимых отказов на PFDavg1оо2 ПАЗ.

Резервированная система существенно более надежна по сравнению с нерезервированной при условии, что её каналы отказывают независимо друг от друга. Однако, если у резервированных элементов могут произойти зависимые отказы, например, из-за общего производственного дефекта ПАЗ, ошибки в конструкции, несовершенства эксплуатационной процедуры, то это приводит к существенному снижению надежности такой системы.

Согласно общепринятому в мире определению, отказы по общей причине, которые в отечественной нормативной документации именуются отказами общего вида (ООВ) – это зависимые отказы группы из нескольких компонентов ПАЗ, происходящие одновременно или в течение короткого промежутка времени (т.е. почти одновременно), вследствие действия одной общей причины. Наличие ООВ существенно снижает возможность повышения надежности системы за счет резервирования. Поэтому при расчете PFDavg следует учитывать коэффициент влияния необнаруживаемых отказов, называемого бета-фактором (β), который учитывает общую причину возникновения отказа каналов ПАЗ (dangerous undetected commoncause failure).

В случае редкого включения ПАЗ (низком уровне требований по исполнению функции безопасности) для схемы 1оо2 расчетными являются следующее выражение средней вероятности отказа в выполнении заданной функции безопасности для всей системы:

или в более простой записи:

или в более простой записи:

, (5.1)

, (5.1)

где

MTTR – среднее время восстановления (год);

– интенсивность опасных отказов (отк/год);

– интенсивность опасных отказов (отк/год);

– интенсивность систематических опасных отказов (отк/год);

– интенсивность систематических опасных отказов (отк/год);

– коэффициент влияния необнаруживаемых отказов (примем его равным 0,01).

– коэффициент влияния необнаруживаемых отказов (примем его равным 0,01).

Последнее слагаемое в уравнении 5.1 – это систематический отказ, который вводится в расчет только тогда, когда не были учтены систематические ошибки отдельных компонент ПАЗ, и заказчик (или регламенты компании) устанавливают требование включения систематического отказа в расчет общей величины всей системы защиты (кстати, именно такие отказы являются причиной зависимых отказов). Пусть для данного примера расчета ПАЗ систематический отказ согласно регламенту заказчика отсутствует.

Будем считать, что для однотипных элементов, состоящих из комплектов разных предприятий поставщиков, отказы могут быть обусловлены только общностью конструкции. Вследствие такого проектного решения практически невозможно мгновенное возникновение их одновременного отказа. Кроме того, явные отказы после обнаружения практически сразу восстанавливаются (расчетное среднее время восстановления элементов АСДУ составляет 8 ч). Поэтому отказы по общим причинам для элементов, состоящих из разных комплектов, следует рассматривать только по отношению к скрытым отказам. Значение параметра бета-фактора для них на порядок меньше, чем для групп, относящихся к одному комплекту аппаратуры.

Пусть  – доля отказов, обнаруженных диагностическими тестами и имеющих общую причину возникновения равна 0,02. Тогда:

– доля отказов, обнаруженных диагностическими тестами и имеющих общую причину возникновения равна 0,02. Тогда:

|

| Рис. 5.9. Схема расчета надежности архитектуры 1оо2 |

,

,

Здесь с учетом общих причин отказов выражение  проектируемой ПАЗ состоит из трёх слагаемых. Первое слагаемое с квадратной частью описывает простые отказы (normal cause failure). Второе и третье слагаемые определяют вероятность возникновения опасных отказов, имеющих общую причину возникновения, причём в системе могут происходить как опасные обнаруживаемые отказы с интенсивностью отказов λdd, так и опасные необнаруживаемые отказы с интенсивностью отказов λdu.

проектируемой ПАЗ состоит из трёх слагаемых. Первое слагаемое с квадратной частью описывает простые отказы (normal cause failure). Второе и третье слагаемые определяют вероятность возникновения опасных отказов, имеющих общую причину возникновения, причём в системе могут происходить как опасные обнаруживаемые отказы с интенсивностью отказов λdd, так и опасные необнаруживаемые отказы с интенсивностью отказов λdu.

Расчет дает следующую величину  :

:

= 0,000275,

= 0,000275,

что соответствует уровню безопасности SIL3.

Одновременно вычислим интенсивность ложных отказов STR для контура защиты, выполненного в соответствии с требованиями архитектуры 1оо2. С учетом бета-фактора:

,

,

,

,

где

– интенсивность безопасных отказов;

– интенсивность безопасных отказов;

– интенсивность систематических безопасных отказов (отк/год).

– интенсивность систематических безопасных отказов (отк/год).

Используя численные значения табл.5.5, получим интенсивность ложных отказов ПАЗ равную:

STR1оо2= 0,16 отк/год.

Таким образом, среднее время наработки до ложного откаа

будет равным 6.25 года.

Результаты расчетного уточнения проекта ПАЗ1оо1 УКПГ можно представить в виде следующего заключения.

1. Идентифицированы опасности, связанные с конечной надежностью оборудования УКПГ (в рассмотренном примере акцент сделан на опасности неконтролируемой высокой температуры ДЭГ после теплообменника).

2. Оценены возможности многослойной защиты от аварийных опасностей УКПГ (выбран метод обеспечения безопасности УКПГ: приборная противоаварийная защита, ПАЗ).

3. Идентифицирован уровень риска опасности и определен интегрированный уровень безопасности контура приборной защиты от этой опасности (SIL2).

4. Идентифицирован уровень опасности ложных отключений STL (STL3) и его эквивалент финансовых потерь в течение года (10 миллионов евро).

5. Подтвержден приборный состав (КИПиА) контура аварийной защиты для исходной проектной архитектуры ПАЗ 1оо1: датчик температуры, блок питания, модуль искробезопасности, логический компонент, контактор.

6. Рассчитана средняя вероятность опасного отказа ПАЗ этой конфигурации ПАЗ без учета технического облуживания: средняя вероятность опасного отказа PFDavg1оо1 = 0,011765, фактор риска RRF1001=85, готовность безопасности от 90 до 99%. Ее расчетный интегрированный уровень безопасностиоказался равным SIL1.

7. Рассчитана средняя вероятность опасного отказа ПАЗ1оо1 с учетом технического облуживания в предположении эффективности теста 0,9 и периодом тестирования 1 год и сроком службы ПАЗ равным 2 года: PFDavg1оо1 = 0,013.

8. Оценено решение о ежеквартальном техническом обслуживании ПАЗ1оо1. В этом случае величина средней вероятности опасного отказа PFDavg1001 = 0,0043, что указывает на соответствие ПАЗ требованиям безопасности SIL2.

9. Рассчитано эквивалентное среднее время простоя такой схемы ПАЗ при времени восстановления 8 час.  = 0.25 года и средняя вероятность отказа выполнения функции безопасности схемы 1оо1 PFDavg = 0.011.

= 0.25 года и средняя вероятность отказа выполнения функции безопасности схемы 1оо1 PFDavg = 0.011.

10. Рассчитана средняя вероятностьдля одной процедуры восстановления и последующего рестарта, вызванная ложным отказом. Она равна 0,285 10-4. Эта величина указывает на высокую эффективность ПАЗ по отношению к ложным остановкам (финансовые потери, благодаря ПАЗ, уменьшаются более чем в 10000 раз).

11. Установлено, что ежеквартальная остановка и простой ПАЗ УКПГ для проведения технического обслуживания ведет к значительным финансовым потерям из-за необходимости останова УКПГ в целом.

12. Для снижения этого эффекта осуществлен выбор архитектуры ПАЗ 1оо2. Для этой архитектуры ПАЗ PFSavg1оо2 = 0,000176.

13. Аварийная защита (ПАЗ1оо2) во время тестирования одного из каналов защиты поддерживает безопасность с вероятностью ее опасного отказа раной  = 0,000275.

= 0,000275.

14. Рассчитана интенсивность ложных отказов STR для контура защиты, выполненного в соответствии с требованиями архитектуры 1оо2. STR1оо2= 0,16 отк/год, среднее время наработки до ложного отказа  равно 6.25 года.

равно 6.25 года.

15. Доработанное проектное решение контура аварийной защиты по высокой температуре ДЭГ (ПАЗ1оо2) обеспечивает ее готовность по обеспечению безопасности в пределах от 99% до 99,9% с фактором снижения риска большим 100.

Пример проектирования ESD - функциональной схемы автоматизации ПАЗ нефтяного насоса, перекачивающего жидкости (рис. 5.11).

Пусть насосный агрегат, включает:

- насос консольный типа НК (поз. N);

- температурный датчик подшипникового узла;

- испаритель (поз. Б1);

- технологическая емкость (поз. Б2).

Рис. 5.10. Блок ESD

Функциональная схема автоматизации для такого насосного агрегата [27] приведена на рис. 5.10. Пусть с использованием блока ESD-TMF (Элеси) (рис. 5.10) реализованы следующие функции ПАЗ по защите электрического двигателя насоса:

· полнофункциональная защита от перегрузок, перегрева, обрыва фаз, несимметрии токов и блокировки вала ротора;

· индикация состояния насоса – «авария», «открыто», «закрыто».

Блок ESD-TMF предназначен для управления и защиты асинхронных электродвигателей, в составе электроприводов прямого пуска, в том числе с высоким коэффициентом использования, посредством внешних магнитных пускателей. Он обеспечивает легкую и удобную интеграцию управляемого оборудования в АСУ ТП. Этот блок применяется в составе электропривода насосов, вентиляторов, компрессоров, прессов, дробилок, мельниц, конвейеров, грузоподъемного оборудования, станочных систем, центробежных машин и упаковочного оборудования.

Пусть при разработке функциональной схемы автоматизации в результате HAZOP-анализа было принято решение обеспечить уровень безопасности для клапана SIL2 и расчеты PFD показали, что для обеспечения такого уровня защиты необходимо резервирование каналов управление клапанами с использованием структуры 1оо2. Функциональная схема автоматизации такого решения показана на (рис.5.6).

Интегрированная защита насосного агрегата (рис 5.11) с использованием блока ESD-TMF (Элеси) обеспечивает:

· Индикацию состояния насоса –«к пуску готов»; «насос работает», «насос остановлен» на экране диспетчера.

· Сигнализацию по уровню на экране диспетчера и щите управления насосным агрегатом.

· Снятие блокировок при возвращении параметров в установленные границы.

· Запись времени и даты срабатывания ПАЗ и возврата параметров в норму.

Рис. 5.11. Функциональная схема ПАЗ насосного агрегата

Контрольные вопросы

1. Каким образом многоуровневая система защиты решает задачи аварийной безопасности оборудования в НГО?

2. Каким образом определяется необходимый (требуемый) уровень безопасности объекта и технологического процесса в НГО?

3. Как осуществляется выбор и расчет безопасности компонентов приборного контура защиты (SIS)?

4. Каким образом рассчитываются средняя вероятность отказа на запрос(PFDavg), средняя вероятность ложного отказа (PFSavg) и среднее время восстановления  приборного контура защиты?

приборного контура защиты?

5. Каким образом зависимый отказ влияет на среднюю вероятность отказа на запрос(PFDavg)?

5.3 Проектные решения по разделу «Автоматизированная система пожарной сигнализации»

Автоматизированная система пожарной сигнализация (АСПС) – это комплекс технических средств, предназначенный для обнаружения признаков возгорания на объекте и подачи сигнала тревоги на пульт охраны, а также управление системами оповещения, автоматического тушения пожара и инженерными системами здания.

Например, охраняемыми объектами УПН являются:

- Административно-бытовой корпус.

- Складские помещения.

- Насосная нефти и подтоварной воды резервуарного парка.

- Насосная внутренней перекачки нефти.

- Насосная магистрального газопровода.

- Насосная реагентного хозяйства.

- Насосная нефти в магистральный нефтепровод и насосная подтоварной воды на БКНС.

- Насосная пожаротушения.

- Водозабор.

- Трансформаторная подстанция.

- Полевое технологическое оборудование.

Требования к пожарной сигнализации устанавливаются в нормативной документации, насчитывающей более сотни наименований [12] часть из которых приведена ниже:

· Федеральный закон от 30.12.2009 «Технический регламент о безопасности зданий и сооружений» № 384-ФЗ.

· Федеральный закон от 22.07.2008 года N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" «Правила технической эксплуатации электроустановок потребителей».

· Правила устройства электроустановок (ПУЭ), 2000г., 7-е издание.

· НПБ 88-2001 (с изм. 1 2002) «Установки пожаротушения и сигнализации. Нормы и правила проектирования)».

· НПБ 101-95 «Нормы проектирования объектов пожарной охраны».

· ВППБ 01-01-94 Правила пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения

· ВППБ 01-04-98 « Правила пожарной безопасности для предприятий и организаций газовой промышленности».

· ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»

· ПБ 09-560-03 « Правила промышленной безопасности нефтебаз и складов нефтепродуктов».

· ПБ 09-563-03 « ППБ эксплуатации магистральных трубопроводов . Правила пожарной безопасности при эксплуатации магистральных трубопроводов».

· ППБО-119-81 «Правила пожарной безопасности при эксплуатации газоперерабатывающих предприятий».

· НПБ 110-03 «Перечень зданий, сооружений, помещений и оборудования, подлежащих защите автоматическими установками пожаротушения и автоматической пожарной сигнализацией».

· НПБ 104-03 «Об утверждении норм пожарной безопасности. Проектирование систем оповещения людей о пожаре в зданиях и сооружениях».

· НПБ 88-01 «Установки пожаротушения и сигнализации. Нормы и правила проектирования».

· НПБ 105-03 «Нормы пожарной безопасности "Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности".

· ВНТП 03/170/567-87 «Противопожарные нормы проектирования объектов Западно-Сибирского нефтегазового комплекса».

· ГОСТ Р 12.3.047-98 "Система стандартов безопасности труда. Пожарная безопасность технологических процессов. Общие требования. Методы контроля».

· ГОСТ Р 53325-2009 «Техника пожарная. ТЕХНИЧЕСКИЕ СРЕДСТВА ПОЖАРНОЙ АВТОМАТИКИ. Общие технические требования. Методы испытаний».

· СП 5.13130.2009 «Системы противопожарной защиты. Установки пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования».

· СП 6.13130.2009 «Системы противопожарной защиты. Электрооборудование. Требования пожарной безопасности».

· СТО Газпром 2-2.3-351-2009 «Методические указания по проведению анализа риска для опасных производственных объектов газотранспортных предприятий ОАО "Газпром».

· СТО Газпром 2-2.3-351-2009 «Методические указания по проведению анализа риска для опасных производственных объектов газотранспортных предприятий ОАО "Газпром".

· РД 78.145-93 Пособие к РД 78.145-93 (взамен пособия к ВСН 25-09.68-85).

· «Системы пожаротушения. Приемка. Автоматические системы пожаротушения и пожарной сигнализации. Правила приемки и контроля. Методические рекомендации».

· Р 78.36.007-99 « Рекомендации. Выбор и применение средств охранно-пожарной сигнализации и средств технической укрепленности для оборудования объектов».

· РД 25.953-90 «Системы автоматические пожаротушения, пожарной, охранной и охранно-пожарной сигнализации. Обозначения условные графические элементов связи».

· РД 51-3-92 «Перечень зданий, помещений и сооружений объектов газовой промышленности, подлежащих оборудованию установками пожарной автоматики».

· РД 153-34.0-49.101-2003 «Инструкция по проектированиюпротивопожарной защиты энергетических предприятий».

Проектирование АСПС включает в себя предпроектное обследование согласно РД 78.36.005-2005 «Рекомендации о порядке обследования объектов, принимаемых под охрану».

В ходе расчётов пожарной опасности производится последовательная проверка на принадлежность объектов к определённой категории пожарной опасности – от высшей (А) к низшей (Д).

Для расчёта используются следующие данные: площадь помещения, высота (от пола до нижнего пояса ферм перекрытия), материал покрытия пола, наличие или отсутствие систем аварийной вентиляции, состав, количество и характер размещения пожарной нагрузки (взрывоопасность, легковоспламеняемость и горючесть веществ, которые имеются в помещении), описание технологического процесса; характеристика наружных установок, объектов транспортировки и подземного хранения помещения, характеристика веществ и материалов, обращающихся (находящихся) в наружной установке, характеристика технологического процесса и оборудования [11]. Эти данные могут быть получены в ходе обследования помещений, наружных установок, либо могут быть подготовлены со стороны Заказчика. Сведения о категории зданий и помещений по взрывопожарной и пожарной опасности влияют на принятие решений по автоматизации пожарной сигнализации и их можно получить, например, в справочных таблицах СТО Газпром 2-2.3-351-2009.

В соответствии с нормативным документе «Приказ МЧС России от 30 июня 2009 года №382» об утверждении методики определения расчетных величин пожарного риска в зданиях, сооружениях и строениях различных классов функциональной пожарной опасности» приводится концепция расчета критериев взрывопожарной опасности, расчета интенсивности теплового излучения и оценки рисков в зданиях на технологических площадках НГО можно использовать расчет рисков по ГОСТ Р 51901.11-2005 «Менеджмент риска. Исследование опасности и работоспособности. Прикладное руководство».

Автоматизация проектирования АСПС может осуществляться с использованием САПР FireGuard 2 Professional — программы для определения категорий помещений и зданий по взрывопожарной и пожарной опасности и классификации пожароопасных и взрывоопасных зон по ПУЭ и ФЗ №123. Используя справочную базу материалов и добавляя в случае необходимости собственные материалы, программа позволяет моделировать расчетный вариант аварии на объекте, производить расчеты избыточного давления для горючих газов, паров легковоспламеняющихся и горючих жидкостей. Демоверсию можно скачать по http://www.fireguard.su.

Для возникновения и протекания процесса горения (взрыва) необходимы три условия: наличие горючего вещества, которое может быть в твердом, жидком и газообразном состоянии, наличие окислителя и наличие источника воспламенения.

В условиях эксплуатации объектов магистральных нефте- и газопроводов исключительное значение имеет соединение горючих веществ с кислородом воздуха.

Источником воспламенения могут служить открытый огонь, искра (электрическая, механическая или электростатическая) и высокая температура (от трения, от сжатия или от нагретой поверхности).

Если хотя бы одно из условий исключить, то воспламенения (взрыва) происходить не будет. Горючие газы и пары легковоспламенящейся жидкости способны образовывать в смеси с кислородом воздуха взрывчатые смеси.

Обычно АСПС состоит из приемно-контрольного прибора (ПКП), соединенного шлейфами с пожарными извещателями, пожарными датчиками различного типа (ПИ), установленными по охраняемому объекту, и оповещателями [12].

ПКП осуществляет контроль сопротивления шлейфов и при его значительном изменении выдает сигнал тревоги. Как правило, пожарные извещатели (ПИ) объединены в группы (шлейфы) согласно плану защищаемых помещений. Для электропитания пожарной сигнализации используется резервированный источник питания, обычно встроенный в ПКП.

Выделяют следующие три класса АСПС:

· традиционная пороговая неадресная сигнализация – дешевый класс АСПС;

· адресная пороговая – средний класс АСПС;

· адресно-аналоговая – наиболее эффективная и надежная АСПС.

В первом классе АСПС пожарные извещатели включаются в общий шлейф охранно-пожарной сигнализации, в котором в случае срабатывания одного из приборов охранно-пожарной сигнализации формируется обобщенный сигнал тревоги (номер датчика на станции (ПКП) не указывается, инициируется только номер шлейфа). Применение неадресных систем целесообразно для небольших объектов (не более 30-40 помещений).

В этом классе АСПС каждый пожарный извещатель (датчик) имеет прошитый на заводе-изготовителе порог срабатывания. Например, тепловой извещатель такой системы пожарной сигнализации сам примет решение о пожаре и сработает только при достижении определённой температуры, подав при этом сигнал. Место возгорания можно установить только с точностью до шлейфа, так как подобные системы представляют собой радиальную топологию построения шлейфов сигнализации, когда от контрольной панели в разные стороны идут кабели пожарных шлейфов – лучи. В каждый такой луч обычно включают порядка 20-30 датчиков, и при срабатывании одного из них контрольная панель отображает только номер шлейфа (луча) в котором сработал пожарный извещатель. То есть в случае поступления тревожного сообщения необходимо осмотреть все помещения, через который тянется шлейф.

Преимущество этого класса АСПС – невысокая цена оборудования.

Недостатки:

· невозможно проверить правильность прихода тревожного сигнала без сброса питания со шлейфа сигнализации;

· отсутствие контроля работоспособности извещателей (система сообщает только о неисправности шлейфа);

· ограничение на площадь и количество защищаемых помещений;

· высокий уровень ложных тревог;

· большая зависимость от человеческого фактора (насколько оперативно будут проверены помещения, через которые пролегает шлейф, пославший сигнал тревоги) – позднее обнаружение пожара;

· дорогостоящий монтаж и техническое обслуживание, неэкономный расход монтажных материалов;

· при большом количестве шлейфов сигнализации на объекте невозможно контролировать систему сигнализации с одного прибора ПКП.

Во втором классе АСПС анализ состояния окружающей среды и формирование сигнала также производится самим датчиком, но в шлейфе сигнализации реализуется протокол обмена, позволяющий определить, какой именно ПИ сработал, что предоставляет более точную информацию о зоне пожара.

В адресно-аналоговых системах используется центр сбора телеметрической информации, поступающей от извещателей. В такой системе применяются «интеллектуальные» извещатели охранно-пожарной сигнализации, в которых текущие значения контролируемого параметра вместе с адресом передаются прибором по шлейфу охранно-пожарной сигнализации. Так, с использованием теплового датчика станция постоянно контролирует температуру воздуха в месте его установки, с использованием дымового ПИ - концентрацию дыма.

По характеру изменения параметров (показателей) пожара именно станция ПКП, а не извещатель, как в случае неадресных систем, формирует сигнал о пожаре. Такой способ мониторинга используется для надежного и раннего обнаружения тревожной ситуации, получения данных о необходимости технического обслуживания приборов вследствие загрязнения или других факторов. Кроме этого, адресно-аналоговые системы позволяют, не прерывая работу охранно-пожарной сигнализации, программно изменять фиксированный порог чувствительности извещателей при необходимости их подстройки к условиям эксплуатации на объекте.

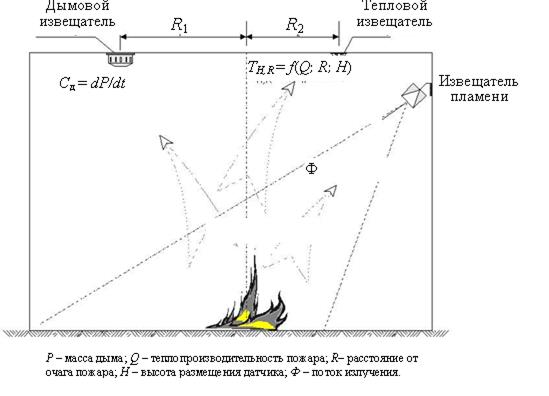

Различают следующие три типа пожарных извещателей АСПС (рис. 5.12):

1) по дыму, срабатывающие по концентрации дыма (Сд);

2) по теплу, настраиваемые на пороговые значения температуры контролируемой среды (ТHR);

3) по пламени, контролирующие потоки излучения пожара (Фп).

Принцип проектирования, монтажа и технического обслуживания пожарной сигнализации основан на требованиях соответствующих нормативных документов, отраслевых и ведомственных стандартов. Материалы и оборудование, применяемые для монтажа пожарной сигнализации должны быть сертифицированы (иметь пожарные сертификаты). Примерами сертифицированных АСПС являются: автоматизированные системы охранно-пожарной сигнализации: «Приток-А» (автоматическая система пожарной сигнализации и пожаротушения), «Спецэлектромеханика» (адресная аппаратура пожарной сигнализации FD типа), адресная пожарная сигнализация «Промышленные новации», адресная система пожарной сигнализации АСПС 91-12-1000 «Юнитроник» [20, 21].

|

| Рис.5.12. Информационные характеристики пожара |

Основные этапы проектирования системы пожарной сигнализации:

· Оценка характеристик пожароопасности объекта.

· Оценка рисков пожарной опасности.

· Выбор норм и правил для проектирования системы.

· Принятие решения о соответствующей категории защиты и размерах защищаемой зоны.

· Анализ возможных сценариев развития пожара.

· Выбор подходящих автоматических пожарных извещателей.

· Оценка времени срабатывания, порога срабатывания и дальность действия

· Схемное размещение пожарных извещателей.

· Описание АСПС.

· Разработка рабочих чертежей проекта (структурной схемы, схемы внешних соединений).

Примеры проектных решений по разработке пожарной сигнализации можно найти в [23, 24].

Пример проектирования АСПС цеха осушки газа.

Оценка характеристик пожароопасности объекта. Объекты добычи, подготовки, транспортировки и переработки газа относятся к взрыво- и пожароопасным объектам нефтегазовой отрасли. В частности, на газовом промысле в цехе осушки газа опасными веществами являются природный газ.

Природный газ – это смесь углеводородов гомологического ряда метана, а также неуглеводородных компонентов: азота, углекислого газа, сероводорода, гелия, аргона, криптона, ксенона и др.

Метан (около 98% природного газа) является и горючим, и токсичным газом. Согласно ПУЭ при взаимодействии природного газа с воздухом возможно образование взрывоопасной смеси категории IIA группы Т2.

СПС цеха осушки газа предназначена для:

– обнаружения первичных факторов пожара в помещении цеха осушки газа;

– обработки и представления в заданном виде извещения о пожаре персоналу и диспетчеру, ведущему круглосуточное дежурство;

– отображения информации о работоспособности и неисправности АСПС;

– формирования команд на включение системы оповещения о пожаре и отключении приточной вентиляции.

Источником воспламенения смеси природного газа с воздухом могут быть открытый огонь, искра (электрическая, механическая или электростатическая) и высокая температура (от трения, от сжатия или нагревания поверхности).

Пусть газовый промысел, на территории которого располагаются цех осушки газа, находится в нескольких десятках километров от населенных пунктов, природных объектов, авто и железных дорог. Площадь цеха осушки газа, который расположен в здании, составляет 1200 м2 .

Данное здание согласно НПБ 110-03 относится к категории А по взрывопожарной опасности, и с использованием САПР FireGuard 2 Professional к классу В-1а взрывоопасных и пожароопасных зон. Пусть в одноэтажном здании расположено технологическое оборудование, предназначенное для осушки газа абсорбционным методом. Все оборудование цеха оснащено контрольно-измерительной аппаратурой и автоматикой. Особенностью объекта рассматриваемого типа является в первую очередь то, что как ложная тревога, так и пропуск тревоги ведет к большим материальным и возможным человеческим потерям.

Оценка рисков пожарной опасности. На данный момент существует и широко используется методика оценки пожарного риска. Обязательность использования ее установлена федеральным законодательством, в частности, положениями Федерального закона от 22 июля 2008 г. №123-ФЗ «Технический регламент о требованиях пожарной безопасности».

В настоящее время порядок проведения расчетов по оценке пожарного риска определяется Постановлением Правительства РФ от 31 марта 2009 г. № 272 «О порядке проведения расчетов по оценке пожарного риска», которым утверждены «Правила проведения расчетов по оценке пожарного риска». Согласно п. 5 указанных Правил определение расчетных величин пожарного риска проводится по методикам, утверждаемым МЧС России.

В соответствии с Федеральным законом №123-ФЗ и постановлением Правительства РФ. № 272, приказом МЧС России от 10 июля 2009 г. №404 была утверждена «Методика определения расчетных величин пожарного риска на производственных объектах». Позже приказом МЧС России от 14 декабря 2010 г. №649 были утверждены изменения в указанную методику. Будем руководствоваться требованиями, установленными этими нормативными документами.

Основными физическими проявлениями аварий и сопровождающими их поражающими факторами в цехе осушки газа являются:

– разрыв технологического газопровода, разрушение аппарата, установки с природным газом под давлением с его выбросом, в том числе с воспламенением и образованием струевого пламени или пожара в загроможденном пространстве, или с образованием зоны загазованности и последующим воспламенением и дефлаграционным сгоранием газовоздушной смеси;

– утечка природного газа внутри помещения с образованием взрывоопасной газовоздушной смеси, воспламенением смеси и ее взрывное превращение по дефлаграционному типу с образованием волны сжатия и пожара колонного типа в загроможденном пространстве.

Обобщенные статистические данные по оценке частоты отказов оборудования в цехе осушки газа приведено в табл. 5.7.

Таблица 5.7

Статданные отказов оборудования цеха

| Тип отказа оборудования | Вероятность отказа | Масштабы выброса опасных веществ |

| Разгерметизация технологических трубопроводов | 5∙10-3 на 1 км трубопровода в год | Объем выброса, равный объему трубопровода, ограниченного арматурой, с учетом поступления из соседних блоков за время перекрытия потока |

| Отказ машинного оборудования (насосы) | 5∙10-3 в год | Объем выброса, вытекший через торцевые уплотнения или разрушенный узел за время перекрытия потока |

| Разгерметизация многофункционального аппарата (абсорбера) | 10-5 в год | Объем выброса через образовавшееся отверстие (свищ, щель) за время перекрытия потока |

Анализ возможных сценариев развития пожара. Основными причинами возникновения отказа оборудования цеха осушки газа являются:

– отказ запорной арматуры;

– отказ контрольной аппаратуры;

– избыточное давление газа в газопроводе;

– механические повреждения;

– коррозионные повреждения;

– дефект конструкции оборудования;

– разрыв сварных соединений;

– ошибка оператора;

– ошибка персонала при проведении регламентных и ремонтных работ.

Утечка газа в цехе осушки при наличии открытого огня приводит к пожару, а образование взрывопожароопасной смеси и появление источников воспламенения сопровождается взрывом с разрушением зданий и сооружений. Однако существует вероятность того, что аварийные утечки на этом объекте могут закончиться рассеиванием газа. При авариях в цехе осушки газа можно выделить следующие шесть типовых сценариев:

– сценарий А: «утечка газа в цехе осушки газа ведет к воспламенению от источника зажигания в помещении, что приводит к воздействию пожароопасных факторов»;

– сценарий Б: «утечка газа в цехе осушки газа ведет к загазованности помещения, однако выброс газа осуществляется в атмосферу с последующим рассеиванием»;

– сценарий В: «утечка газа в цехе осушки газа при наличии источника зажигания приводит к взрыву в помещении, что является причиной поражающих факторов»;

– сценарий Г: «нарушение технологического процесса ведет к разгерметизации газопровода, что приводит к вос

Дата добавления: 2015-03-17; просмотров: 9349;