Проектирование автоматизированной системы ТОиР

Основные задачи (этапы) проектирования АСТОиР сводятся к следующим:

1. Анализ технической документации оборудования, подлежащего техническому обслуживанию.

2. Классификация оборудования для технического обслуживания и выявление списка его неисправностей, разработка базы данных технического обслуживания.

3. Анализ возможных сценариев развития опасности неисправностей.

4. Выбор норм и правил для проектирования системы АСТОиР.

5. Выбор архитектуры и структуры АСТОиР.

6. Выбор подходящих средств контроля (мониторинга) неисправностей оборудования.

7. Разработка алгоритмов:

– сбора истории, статистики эксплуатации контролируемого оборудования;

– выявления нестабильности в работе оборудования (неисправностей);

– диагностирования состояния;

– оценка рисков последующей эксплуатации;

– прогнозирование трендов нестабильности работы оборудования;

– активизации потребного сервиса обслуживания.

8, Разработка архитектуры и структуры документооборота АСТОиР.

9. Разработка проектной документации АС.

Анализ технической документации оборудования, подлежащего техническому обслуживанию. Целью анализа эксплуатационно-технической документации является детальное ознакомление с конструктивными и эксплуатационными особенностями оборудования, характером его износа, а также с объемами и причинами выполненных ремонтов оборудования, что позволяет сделать предварительную оценку возможных механизмов повреждения оборудования.

Эксплуатационно-техническая документация включает в себя:

– паспорт;

– конструкторские чертежи и спецификации;

– схему включения оборудования в работу с указанием рабочих параметров;

– технологический регламент (технологическую справку);

– исполнительную ремонтную документацию;

– результаты технических освидетельствований и предыдущего технического диагностирования;

– коррозионную карту;

– предписания территориального органа Ростехнадзора или службы технического надзора предприятия, относящиеся к техническому состоянию оборудования;

– прочие материалы, содержащие сведения, характеризующие техническое состояние обследуемого оборудования.

Анализ эксплуатационно-технической документации позволяет:

– установить предприятие-изготовитель, регистрирующий орган, даты изготовления, регистрации и ввода в эксплуатацию;

– получить информацию о конструктивных особенностях оборудования, размерах, материальном исполнении его основных несущих элементов, а также о результатах контроля качества и испытания оборудования после изготовления и в процессе эксплуатации;

– оценить соотношение проектных технических характеристик и фактических рабочих параметров, а также характер эксплуатационных нагрузок (статический, малоцикловый, циклический);

– установить фактическую продолжительность эксплуатации оборудования в единицах времени или циклах нагружения;

– проанализировать результаты технических освидетельствований, данные об имевших место повреждениях или авариях и выполненных ремонтах.

Основные сведения, полученные по результатам анализа эксплуатационно-технической документации, отражаются в документе «Заключение по результатам технического диагностирования», в котором указываются:

· перечень проанализированной документации;

· формуляр объекта в виде эскиза и таблиц с указанием элементов и участков, которые в результате особенностей их конструкторской или технологической реализации и (или) условий функционирования и нагруженности представляются наиболее предрасположенными к появлению повреждений и (или) отказам (в особенности скрытым, зависимым и внезапным);

· перечень элементов и участков объекта, подлежащих экспертному обследованию, с указанием особенностей их конструкторской или технологической реализации (эскизы или таблицы).

Классификация оборудования для технического обслуживания и выявление списка его неисправностей, разработка базы данных технического обслуживания.

Классификация активов призвана, в первую очередь, упростить работу в системе с однотипным оборудованием. Группировка оборудования позволяет:

· быстро находить все аналогичное оборудование по его типу;

· использовать типовые шаблоны;

· получать отчеты в разрезе видов оборудования.

Спецификация характеристик активов позволяет вести паспорта оборудования, отслеживать отклонения параметров оборудования от номинальных или требуемых значений, находить подходящее оборудование для замены.

База данных разрабатывается в методологии реляционного подхода, концептуальная модель база данных имеет вид, представленный на рис.4.4.

В зависимости от критериев предельного состояния и условий эксплуатации объекта в качестве параметров технического состояния каждого из выделенных технологических объектов используют их технологические показатели (температура, давление, выход продуктов технологического процесса, параметры вибрации, режимы работы мощность, и т.д.). В таблице 4.2 приведены примеры таких параметров.

|

| Рис.4.4. Концептуальная модель базы данных АСТОиР |

Таблица 4.2

Примеры параметров, измеряемых в целях контроля состояния

| Параметр | Вид машины | ||||||||

| Электродвигатель | Паровая турбина | Авиационная газовая турбина | Промышленная газовая турбина | Насос | Компрессор | Электрогенератор | ДВС | Вентилятор | |

| Температура | • | • | • | • | • | • | • | • | • |

| Давление | • | • | • | • | • | • | • | ||

| Напор | • | ||||||||

| Степень сжатия | • | • | • | ||||||

| Расход воздуха | • | • | • | • | • | ||||

| Расход топлива | • | • | • | ||||||

| Расход жидкости | • | • | • | ||||||

| Сила тока | • | • | |||||||

| Напряжение | • | • | |||||||

| Сопротивление | • | • | |||||||

| Входная мощность | • | • | • | • | • | ||||

| Выходная мощность | • | • | • | • | • | • | |||

| Шум | • | • | • | • | • | • | • | • | • |

| Вибрация | • | • | • | • | • | • | • | • | • |

| Акустическая эмиссия | • | • | • | • | • | • | • | • | • |

| Давление масла | • | • | • | • | • | • | • | • | • |

| Расход масла | • | • | • | • | • | • | • | • | • |

| Частицы износа в смазке | • | • | • | • | • | • | • | • | • |

| Момент | • | • | • | • | • | • | |||

| Частота вращения | • | • | • | • | • | • | • | • | • |

| Длина | • | ||||||||

| КПД | • | • | • | • | • | • |

В дополнение к этой таблице приводятся диагностические сведения, например, в соответствии с рекомендациями РД 302-07-17-92, Порядок и организация анализа дефектов и отказов изделий в ходе эксплуатации (таблица 4.3).

Таблица 4.3.

Возможные отказы запорных и отсечных клапанов

| Критерии отказа | Отказавшая деталь | Дефекты отказавших деталей | Классификация отказа по причине возникновения | Классификация отказа по виду последствия |

| Негерметичность в затворе выше указанной в ТУ на изготовление изделия | Уплотнительное кольцо корпуса Уплотнительное кольцо золотника | Износ Трещины Коррозия Скол Крозия | ||

| Негерметичность по отношению к внешней среде | Корпус | Коррозия Раковины Поры Трещины Эрозия Разрыв | ||

| Сальниковая набивка | Износ Разрушение Расслоение Разрыв | |||

| Прокладка | Разрушение Смятие Разрыв Расслоение | |||

| Сильфон | Разрыв Трещины | |||

| Крышка | Разрыв Трещины Поры Раковины | |||

| Болты, гайки | Износ Коррозия Срыв резьбы | |||

| Отсутствие рабочих перемещений | Резьбовая втулка Резьбовая часть шпинделя | Износ резьбы Срыв | ||

| Подшипники | Износ Коррозия Разрыв Трещины кольца | |||

| Шпиндель | Разрушение Обрыв (излом) Задир | |||

| Шток | Отрыв от коррозии шпинделя, золотника Излом Задир | |||

| Золотник | Разрушение Коррозия Отрыв от штока Задир | |||

| Шпонка Стопорный винт | Излом Срез | |||

| Отсутствие рабочих перемещений | Поршень пневмопривода | Износ Задир отрыв от коррозии штока Разрушение | ||

| Мембрана | Износ Излом Коррозия Разрушение Разрыв | |||

| Шток пнвмопривода | Износ Изгиб Коррозия Разрушение Задир | |||

| Диафрагма | Разрушение Износ Разрыв | |||

| Зубчатые колеса редуктора | Разрушение Износ Скол зубьев |

Анализ возможных сценариев развития опасности неисправностей осуществляется в соответствии с рекомендациями ГОСТ 51901-2002, «Управление надёжностью. Анализ риска технологических систем». В дополнение к этим рекомендациям следует учитывать системные свойства технологического процесса, которые могут не быть у отдельных элементов оборудования.

Данное обстоятельство приводит к тому, что в сложных системах, несмотря на высокую надежность отдельных элементов, не всегда удается избежать отказов, сбоев в работе, аварийных и чрезвычайных ситуаций. Наиболее серьезные угрозы и опасности находятся на системном уровне.

Примером тому могут служить крупные аварии и катастрофы в системах с высоким уровнем заложенной при проектировании надежности.

Анализ развития таких аварий имеет ряд общих черт, а именно: развитие аварийной ситуации начинается с накопления ряда мелких отклонений в функционировании объекта, каждое из которых в отдельности не представляет угрозы безопасности. По мере накопления таких отклонений возникает ситуация, когда персонал сталкивается с определенными трудностями в эксплуатации объекта, что приводит к ошибкам персонала.

Неправильные управляющие воздействия в значительной мере усугубляют ситуацию и, в совокупности с отклонениями протекания технологического процесса от нормы, приводят к возникновению чрезвычайной ситуации на объекте».

Выбор норм и правил для проектирования системы АСТОиР.

Техническое обслуживание и ремонт установок НГО регламентируется несколькими десятками стандартов, в частности:

РД 153-39ТЦ-008-96 «Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций».

РД 153-39-023-97 «Правила ведения ремонтных работ в скважинах».

СТП 51.00.021-85. Методика прогнозирования коррозионно-опасных участков нефтесборных коллекторов.

РД 153-39.0-630-09 Методическое указание по применению информационных технологий при выборе мероприятий, направленных на увеличение добычи нефти.

РД 153-39.1-415-05 Инструкция по выбору методов исследований при ремонте скважин.

РД 153-39.1-407-05 Сборник типовых технологических процессов при ремонте скважин ОАО "Татнефть" (для бригад КРС).

РД 153-39ТН-009-96 «Положение о системе технического обслуживания и ремонта электроустановок магистральных нефтепроводов».

Мониторинг регламентируется также большим числом нормативных документов федерального отраслевого и производственного уровней, в частности:

1. СА 03-001-05. Центробежные насосные и компрессорные агрегаты опасных производств. Эксплуатационные нормы вибрации: стандарт ассоциации «Ростехэкспертиза», Ассоциации нефтехимиков и нефтепереработчиков и НПС «РИСКОМ» / Колл. авт. М.: Химическая техника, 2005. (Согласован Федеральной службой по экологическому, технологическому и атомному надзору письмом от 01.02.2005 №11-16/219)

2. СА 03-002-05. Системы мониторинга агрегатов опасных производственных объектов. Общие технические требования: стандарт ассоциации «Ростехэкспертиза», Ассоциации нефтехимиков и нефтепереработчиков и НПС «РИСКОМ» / Колл. авт. М.: Химическая техника. 2005. (Согласован Федеральной службой по экологическому, технологическому и атомному надзору письмом от 01.02.2005 №11-16/219)

3. СТО-03-002-08. Мониторинг оборудования опасных производств. Порядок организации: сб. стандартов НПС «РИСКОМ» // Мониторинг оборудования опасных производств. Стандарт организации / Колл. авт. М., 2008. С. 25–63.

4. СТО 03-003-08. Мониторинг опасных производств. Термины и определения: сб. стандартов НПС «РИСКОМ» // Мониторинг оборудования опасных производств. Стандарт организации / Колл. авт. М., 2008. С. 5–24.

5. СТО 03-004-08. Мониторинг оборудования опасных производств. Процедуры применения: сб. стандартов НПС «РИСКОМ» // Мониторинг оборудования опасных производств. Стандарт организации / Колл. авт. М., 2008. С. 65–77.

6. СТО 03-007-11. Мониторинг состояния оборудования опасных производств. Стационарные поршневые компрессорные установки опасных производств: эксплуатационные нормы вибрации // Стандарт организации / Колл. авт. М.: Изд-во «КХТ», 2011.

- ГОСТ Р 53563-2009. Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Порядок организации. М.: СТАНДАРТИНФОРМ, 2010.

- ГОСТ Р 53564-2009. Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга. М.: СТАНДАРТИНФОРМ, 2010.

- ГОСТ Р ИСО 17359- 2009. Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования. М.: СТАНДАРТИНФОРМ, 2010

Выбор архитектуры и структуры АСТОиР. Архитектура АСТОиР устанавливается образцовой (референтной) моделью процессов выявления опасностей, их диагностикой, определением мер по их устранению, приобретению и замене дефектных компонентов.

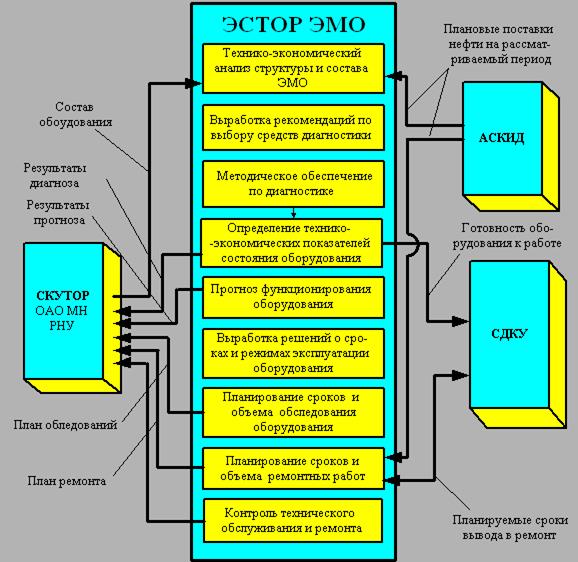

Примером структуры является схема экспертной системы технического обслуживания и ремонта ОАО МН РНУ (рис.4.5).

Рис.4.5. Экспертная система АСТОР ЭМО

Выбор подходящих средств контроля (мониторинга) неисправностей оборудования. Целью оснащения оборудования опасных производств системой комплексного мониторинга их состояния является обеспечение безопасной ресурсосберегающей эксплуатации оборудования путем своевременной выработки управляющих воздействий.

Комплексный мониторинг состояния оборудования опасных производств базируется на системе программно-технических средств, обеспечивающих непрерывное получение в реальном масштабе времени информации о техническом состоянии оборудования и принятие на основе этой информации решений о проведении необходимых корректирующих организационно-технических мероприятий.

Периодичность получения информации о техническом состоянии оборудования зависит от скорости развития в нем неисправностей и для обеспечения наблюдаемости состояния в несколько раз меньше характерного времени развития неисправности в объекте мониторинга до предельного состояния.

Программно-технические средства системы мониторинга включают в себя стационарные и переносные устройства, которые:

- имеют доступ к единой базе данных об оборудовании;

- функционируют в единой диагностической сети предприятия;

- представляют информацию о техническом состоянии оборудования опасных производств службам, отвечающим за его эксплуатацию и обслуживание, службам, отвечающим за эксплуатацию и обслуживание системы мониторинга, а также другим заинтересованным службам предприятия.

Разработка алгоритмов диагностики и прогнозирования состояния.

Алгоритмическое обеспечение диагностики и прогнозирования технического состояния производственного оборудования НГО включает в себя проведение диагностики, характеризующей состояние оборудования, сравнение полученных диагностических признаков с их предварительно полученными граничными значениями, отображение текущего состояния оборудования и комплексное управление процессом диагностики, формирование граничных значений признаков диагностики, определение причин вывода оборудования в резерв и изменения деградации технического состояния оборудования.

Контроль вариабельности параметров и предварительна диагностика. Применение контрольных карт контроля количественного признака, характеризующего состояние оборудования, проходит ряд регламентированных этапов [5].

На первом этапе осуществляется предварительная статистическая настройка контрольных карт. Она включает в себя:

· Определение объема выборки и периодичности отбора выборок.

· Сбор данных о состоянии оборудования.

· Вычисление контрольных границ.

· Анализ статистического состояния по данным предварительного анализа.

Полученные значения измерений заносятся в экранную форму "Подготовка данных к применению контрольной карты для количественного признака".

На этапе 2 ведется мониторинг процесса с использованием построенных контрольных границ и осуществляется контроль состояния оборудования.

Процесс принятия решения о состоянии основного технологического оборудования включает в себя:

1. Учет наработки оборудования (моточасов компрессоров, насосов, колон и др).

2. Учет причин простоя оборудования.

3. Анализ предаварийных состояний оборудования по косвенным признакам.

4. Передача исходных данных для расчета плана ремонтов модули бизнес системы.

На этапе 4 осуществляется техническое обслуживание в нужном направлении. Перенастройка и подналадка оборудования на этом этапе ведет к обновлению настройки граничных значений карты Шухарта и продление ее использования уже в измененном диапазоне измерения параметров оборудования.

Такая последовательность применения карт Шухарта исключает негативное влияние изменяющихся условий и режимов работы технологического оборудования на результаты интерпретации, так как в нефтегазовых технологических процессах они происходят в контролируемые оператором периоды времени. Предполагается, что эксплуатация оборудования в этих промежутках времени отвечает условию стабильности режима работы оборудования. Перенастройка средних средних  , среднего размаха

, среднего размаха  и контрольных границ (пределов)

и контрольных границ (пределов)  карты осуществляется с использованием компьютерных средств автоматически всякий раз как только директивой оператора указывается изменение условий или режимов работы оборудования.

карты осуществляется с использованием компьютерных средств автоматически всякий раз как только директивой оператора указывается изменение условий или режимов работы оборудования.

Для эксплуатационных этапов мониторинга изменчивости состояния оборудования (трендов, появление необычных серий непрерывных измерений) с целью снижения требований к квалификации операторов логично создать экспертную систему интерпретации, которая в процессе эксплуатации будет настраиваться на реальную диагностику неисправностей оборудования. Рекомендации такой системы выдаются оператору в виде сообщений с экрана, например, SCADA- монитора. Форма выдачи этих сообщений настраивается в стиле «ненавязчивого совета», за исключением выдачи аварийных сигналов. В результате право выбора конкретного решения остается за оператором.

В качестве примера рассмотрим насосную станцию. На ней возможны следующие разладки и потери настройки:

· ослабление крепления насоса и двигателя к фундаменту (контролируется датчиком вибраций);

· нарушение центровки и балансировки вращающихся деталей (контролируется датчиком вибраций);

· недопустимые колебания фундамента и трубопроводов (контролируется датчиком вибраций);

· кавитация и гидроудар ("сброс", "прохват") в насосе (контролируется датчиком давления на всасе);

· дефекты подшипников насоса и двигателя (контролируется датчиком вибраций и датчиком температуры);

· износ соединительной муфты;

· негерметичность торцового уплотнения насоса (контролируется датчиком давления масла);

· недопустимые температуры узлов машин (контролируется датчиком температуры);

· недопустимые пульсации и амплитуды токов приводных двигателей по каждой фазе (контролируется датчиком тока фаз электрических моторов).

В процессе эксплуатации по каждому из этих контролируемых параметров рекомендуется контроль появления трендов или серий необычных значений измерений. Эти тренды можно обрабатывать в автоматическом режиме и наблюдать на экране диспетчера. Вызов оперативных графиков на экран выполняется с помощью окна соответствующего параметра. Для особо важных параметров должно быть предусмотрено формирование исторических трендов с просмотром информации с временным интервалом до месяца.

Используя расчетные формулы, SCADA-системой строятся графики средних и размахов контролируемых параметров насоса (например, температуры подшипника).

Для выявления состояния оборудования на экранной форме карты Шухарта строятся следующие графики: прямые UCLх, LCLх, UCLR, +σ, -σ, +2σ, -2σ,  ,

,  параллельные оси абсцисс),

параллельные оси абсцисс),  (всего i точек) и экспертной системой проверяются критерии интерпретации.

(всего i точек) и экспертной системой проверяются критерии интерпретации.

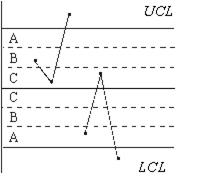

Согласно ГОСТ Р 50779 «Статметоды. Карты Шухарта» для интерпретации хода процесса по карте Шухарта используются восемь критериев контроля X- карт, каждый из которых должен быть проверен.

1. Проверка наличия точек (точки) на карте за контрольными пределами (рис. 4.6).

Рис. 4.6. Критерий 1

Наличие одной или большего числа точек за контрольными преде-лами – первый признак отсутствия управляемого состояния в этом периоде контроля. Поскольку точки вне контрольных пределов крайне редки, то следует предположить, что они указывают на наличие особой причины (например,аварийное состояния подшипника узла газоперекачивающего насоса).

2. Наблюдение 9 точек подряд в зоне С по одну сторону от центральной линии (рис.4.7).

Рис. 4.7. Критерий 2

Если этот критерий выполняется, то делается вывод о возможном изменении среднего значения процесса в целом и таким образом о появлении системной причины смещения измерений, требующей устранения.

3. Наблюдение 6 точек монотонного роста или снижения, распо-ложенные подряд(рис. 4.8).

Рис. 4.8..Критерий 3

Часто такой сдвиг обусловлен изнашиванием инструмента, ухуд-шением технического обслуживания оборудования, изменением квали-фикации рабочего и т.п.

4. Наблюдение 14 точек подряд в "шахматном" порядке (через одну над и под центральной линией)(рис. 4.9).

Рис. 4.9. Критерий 4

Если критерий 4, как это показано рис. 32, выполняется, то это указывает на действие двух систематически изменяющихся причин, например, попеременное действие двух альтернативных технологических единиц.

5. Наблюдение 2-х из 3-х расположенных подряд точек в зоне A (рис.4. 10).

Рис. 4.10. Критерий 5

Этот критерий служит "ранним предупреждением" о начинающемся нарушении процесса (предаварийное состояние технологического оборудования).

6. Наблюдение 4-х из 5-ти расположенных подряд точек в зоне B (рис. 4.11).

Как и предыдущий, этот критерий может рассматриваться в качестве индикатора – "раннего предупреждения" о возможном нарушения процесса.

Рис. 4 11. Критерий 6

7. Наблюдение 15 точек подряд в зоне C по обе стороны от центральной линии (рис. 4.12).

Рис. 4.12. Критерий 7

Выполнение этого критерия указывает на наличие системной ошибки контроля («грубые» измерения, несогласованная метрология ПИП с системой диагностирования).

8. Наблюдение 8 последовательных точек по обеим сторонам центральной линии и ни одной в зоне С (рис. 4.13).

Рис. 4.13. Критерий 8

Этот критерий указывает на наступление предаварийного неустойчивого состояния оборудования.

Используя эти критерии, можно спроектировать советующую компьютерную систему, которая предлагает оперативное заключение о возможном состоянии (прогнозе состояния) технологического оборудования.

Разработка архитектуры и структуры документооборота АСТОиР. Архитектура и структура документооборота реализуется в обычном варианте, принятом для большинства систем автоматизированного управления документооборотом (САУД).

САУД реализуется на основе центрального и локальных терминалов (рис 4.14). Центральный терминал реализуется в виде Web-портала.

Информация, обрабатываемая локальным терминалом, включает в себя системные справочники и технологические параметры объектов транспорта и добычи газа. Для каждого вида объектов создают свои классы, которые в свою очередь систематизированы в пакетах.

Основные функции, реализуемые терминалом:

· сбор, систематизация, обновление, накопление и хранение в базе данных паспортной и текущей информации о технологических объектах ЕСГ объединения;

· формирование по информации из базы данных необходимых отчетных форм;

· выдача форм НСИ, КСО по установленному регламенту в электронном виде и на печать;

формирование для должностных лиц объединения по стандартным запросам из баз данных информационно-справочных, аналитических, статистических и др. материалов по технологическим объектам и оборудованию ЕСГ объединения.

|

| Рис. 4.14. Структура САУД технического обслуживания и ремонта |

Разработка проектной документации АС. Проектная документация включает в себя техническое описание всех выше приведенных разделов, а также функциональную схему автоматизации, закладные, схему внешних проводок и экранные формы работы в АСТОиР.

Контрольные вопросы

1. Перечислить основные этапы контроля технического состояния оборудования НГО.

2. Каким образом проектируется база данных АСТОиР?

3. Каким образом реализуется документооборот с АСТОиР?

4. Что представляют собой тренды измеряемых показателей состояния оборудования?

5. Какие серии точек контроля на картах Шухарта указывают на появление неслучайной изменчивости состояния оборудования?

Дата добавления: 2015-03-17; просмотров: 1668;