Лекція № 8

Навчальні питання:

1. Виготовлення виливків із різних сплавів. Ливарні властивості сплавів - рідко текучість, ливарна усадка, ліквація.

2. Виробництво виливків із сірого, ковкого i високоміцного чавунів.

3. Особливості виготовлення стальних виливків.

4. Виготовлення виливків з алюмінієвих, мідних та магнієвих сплавів

Навчальне питання 1. Виготовлення виливків із різних сплавів. Ливарні властивості сплавів - рідко текучість, ливарна усадка, ліквація.

Ливарними властивостями, які значною мірою впливають на якість виливків, є рідкотекучість, усадка і ліквація.

Рідкотекучість — це властивість металів і сплавів швидко заповнювати складні і щілинні порожнини ливарної форми. Рідкотекучий метал легко обгинає всі виступи у формі, проникає в заглибини малого перерізу, завдяки чому з нього можна виготовляти тонкостінні виливки. В’язкий метал погано заповнює форму і може захолонути раніше, ніж заповнить її. Оскільки в’язкість рідкого металу знижується з підвищенням його температури, то перед заливанням у форму метал нагрівають до температури, трохи вищої за температуру плавлення. Із сплавів, які використовують у ливарному виробництві, найбільшу рідко- текучість має сірий чавун, олов’яна бронза, силумін, найменшу— сталь (особливо легована) і чисті метали.

Усадка — це властивість металів і сплавів зменшувати свій об’єм і лінійні розміри в процесі кристалізації і охолодження виливка у формі. Розрізняють об’ємну і лінійну усадку.

Об’ємна усадка металу відбувається в процесі кристалізації, коли метал переходить з рідкого стану з більшим об’ємом у твердий стан з меншим об’ємом. Внаслідок нестачі металу в процесі кристалізації у виливку може утворитись усадочна раковина або пористість в тих місцях, де метал кристалізується останнім, тобто в товстих стінках виливка. Щоб запобігти утворенню усадочних раковин, у товстих місцях виливка (особливо для виливків із сталі) встановлюють додаток 2, який живить рідким металом виливок у процесі кристалізації або ставлять холодильники для вирівнювання швидкості охолодження тонких і товстих стінок виливка.

Лінійна усадка металу відбувається при охолодженні виливка в твердому стані до нормальної температури. Лінійна усадка супроводиться зменшенням лінійних розмірів виливка. Ливарна форма і стержні перешкоджають лінійній усадці, внаслідок чого у виливку виникають внутрішні напруження, які іноді призводять до утворення тріщин. Якщо формова і стержнева суміш мають достатню піддатливість, то ці напруження значно зменшуються. З ливарних сплавів найменшу усадку має сірий чавун (близько 1%). дещо більшу — вуглецева сталь (близько 2%) і найбільшу— леговані сталі (більше 2%). Сплави кольорових металів мають усадку в межах 1,2—1,7%.

Ліквація — неоднорідність хімічного складу металу в різних частинах виливка. Ліквація може бути дендритна (внутрі- кристалічна) і зональна.

Дендритна ліквація виникає внаслідок неоднорідності хімічного складу первинних і наступних кристалів, які утворюються при кристалізації виливка. Дендритну ліквацію можна усунути дифузійним відпалюванням.

Зональна ліквація виникає при повільній кристалізації різно- стінного виливка: тонкі стінки виливка, які кристалізуються першими, чистіші за хімічним складом, ніж товсті, які кристалізуються останніми. Термічною обробкою зональну ліквацію усунути неможливо, тому для боротьби з нею треба замінити конструкцію виливка на рівностінну або встановити додаток над масивною частиною виливка, щоб лікваційні включення скупчи- лись у додатку.

Навчальне питання 2. Виробництво виливків із сірого, ковкого i високоміцного чавунів.

Найбільш поширеним агрегатом для плавлення чавуну в ливарних цехах є вагранка. Вона проста за конструкцією і в обслуговуванні, порівняно з іншими плавильними печами витрачає мало палива, високопродуктивна.

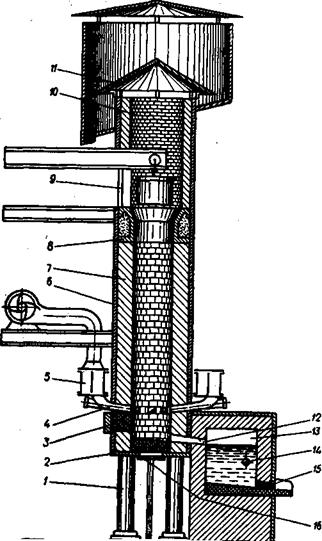

Вагранка (рис. 56) являє собою циліндричну шахтну піч. Кожух 6 шахти зварний, ізсередини футерований вогнетривкою цеглою 7. Спирається шахта на опорну плиту 2, яку закріплено На чотирьох колонах 1. Отвір у плиті закривають відкидним Дном 16. Крізь вікно 3 (яке на час роботи вагранки замуровують) дно набивають формовою сумішшю. Зверху вагранка закінчується трубою 10 і іскровловлювачем 11. Шахту вагранки завантажують крізь вікно 9. Щоб захистити футеровку від ударів, на рівні завантажувального вікна шахту викладають чавунною цеглою 8. Рідкий чавун і шлак крізь отвір 12 перетікають у копильник 13, де вони поступово нагромаджуються і відстоюються. У міру потреби чавун випускають через чавунну льотку 15, а шлак — через шлакову льотку 14. Повітря для горіння палива подають у вагранку з кільцевого повітропроводу 5 через фурми 4.

|

Рис. 56. Схема вагранки з копальником.

Вихідні матеріали для виготовлення рідкого чавуну називають шихтою. Металева частина шихти складається з ЗО—40% доменного ливарного чавуну, 40—60% повороту власного виробництва, 0—20% стального брухту і 0—10% феросплавів. У неметалеву частину шихти входять паливо і флюси. Паливом у вагранці є кокс і природний газ. Призначення флюсів — сплавляти в шлак золу палива, формові і стержневі суміші, які пригоріли до повороту власного виробництва;

Плавлення чавуну у вагранці. Дровами розпалюють вагранку і завантажують шар коксу, висота якого на 800— 1600 мм вища від нижнього ряду фурм. Цей шар коксу, називають холостою колошею. На холосту колошу коксу завантажують металеву частину шихти, потім робочу колошу коксу і потім — флюс. Таке пошарове засипання шихти повторюють по всій висоті вагранки аж до завантажувального вікна. У процесі плавлення шихтові матеріали поступово опускаються, а вагранку крізь вікно завантажують новими порціями шихти. Гази, які утворюються внаслідок горіння вуглецю коксу, піднімаються назустріч шихті і віддають їй своє тепло. Плавитися шихта починає над холостою колошею, і краплини чавуну, які стікають по кусках розжареного коксу, розчиняють у собі вуглець. Тому місткість вуглецю у ваграночному чавуні не нижча за 3,2—3,5%. Щоб знизити його місткість, у шихту добавляють більше стального брухту. Крім вуглецю, чавун збагачується також сіркою, яку міс- Л тять кокс і газ. Нестачу марганцю і кремнію компенсують введенням у шихту дзеркального чавуну (до складу його входить марганець) і феросиліцію. Останнім часом для підвищення продуктивності вагранки і температури рідкого чавуну у вагранку почали вдувати цідігріте повітря, збагачене киснем. При цьому продуктивність вагранки збільшується на 20—25%, а витрати коксу зменшуються на 25— 30%.

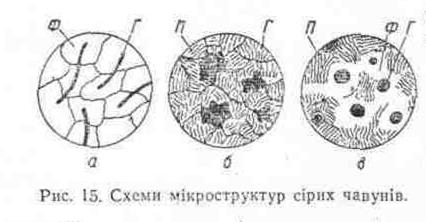

Виготовлення виливків із сірого чавуну. Сірий чавун найдешевший ливарний сплав. Добра рідкотекучість, незначна усадка, порівняно невисока температура плавлення зумовили широке застосування його для виготовлення виливків у машинобудуванні.

На ливарні властивості сірого чавуну значною мірою впливає хімічний склад. Кремній сприяє процесу графітизації і тим самим зменшує усадку виливків. Фосфор збільшує рідкотекучість чавуну. Тому чавуни із значним вмістом фосфору використовують у виробництві тонкостінного або художнього литв^ У литві відповідального призначення місткість фосфору обмежують 0,2—0,3%; у виливках, які працюють на спрацювання,— 0,7—0,8% (фосфор підвищує стійкість проти спрацювання); у тонкостінному і художнь'ому литві — близько 1%. Сірка погіршує ливарні властивості чавуну: знижує рідкотекучість, збільшує усадку. Тому місткість сірки в чавуні обмежують до 0,12%.

Процес утворення графіту в чавуні (графітизація), який зменшує усадку, протікає більш інтенсивно при високій температурі і повільному охолодженні. Швидкість охолодження залежить від матеріалу ливарної форми (піщана або металева) і від товщини стінок виливка. Значна швидкість охолодження в металевих формах сприяє утворенню небажаної структури білого чавуну, твердого і важкооброблюваного. Щоб цього не сталося, металеві форми перед заливанням металу треба нагрівати і зсередини наносити в них тонкий шар глини для зменшення тепловіддачі форми. Повільне охолодження в піщаних формах забезпечує структуру сірого м’якого чавуну.

Виготовлення виливків з ковкого чавуну. Якщо в звичайному сірому чавуні форма графітних включень пластинчаста, то в ковкому чавуні вона пластівчаста. Така форма графіту утворюється внаслідок графітизуючого відпалювання виливків з білого чавуну із значним витримуванням цри температурі 950—1000° С. Щоб утворилася структура білого чавуну, вміст кремнію повинен бути невисоким, але достатнім для проходження' процесу графітизації при відпалюванні виливка.

Треба враховувати, що, порівняно з сірим, білий чавун має низьку рідкотекучість, а виливки з нього — значно більшу усадку. Тому для підвищення рідкотекучості перед заливанням білий цавун треба перегріти, що в свой) чергу потребує використання формових і стержневих сумішей підвищеної вогнетривкості. Значна усадка білого чавуну потребує від формових, а особливо стержневих, сумішей також підвищеної піддатливості. Ковкий чавун використовують для виготовлення тонкостінних виливків, щоб забезпечити потрібну швидкість охолодження. Отже, виливки з ковкого чавуну потребують складної технології форм, відпалювання, подвійного очищання (після вибивання і відпалювання).

Виготовлення виливків з високоміцного чавуну. Виливки із сталі і ковкого чавуну виготовити значно складніше і економічно менш вигідно, ніж із сірого чавуну. Проте звичайний сірий чавун з пластинчастою формою графіту внаслідок значної концентрації напружень біля гострих кінців цих пластинок має низькі механічні властивості. Модифікування сірого перегрітого рідкого чавуну сумішшю магнію з феросиліцієм або церієм перед заливанням у ливарну форму дає можливість дістати в структурі графіт кулястої форми.Внаслідок цього збільшується міцність і пластичність чавуну.

Чавун з кулястою формою графіту називають високоміцним. Границя міцності високоміцного чавуну наближається до границі міцності вуглецевої сталі і значно перевищує міцність сірого звичайного і ковкого чавунів; пластичність його в 5—15 раз перевищує пластичність сірого звичайного чавуну і наближається до пластичності сталі. У деяких випадках високоміцний чавун може замінити сталь, а виливки з нього на 25—30% дешевші за стальні.

Навчальне питання 3. Особливості виготовлення стальних виливків.

Для плавлення сталі в ливарних цехах використовують мартенівські, електричні дугові та індукційні печі, а також малі бесемерівські конвертори (див. частину другу). У мартенівських і електричних печах, як правило, плавлять леговані високоякісні сталі для виливків відповідального призначення. У малих бесемерівських конверторах незначні порції чавуну (1,5—2,5 т) продувають повітрям ^киснем) крізь бічні фурми. Увесь процес плавлення проходить у дві стадії: спочатку у вагранці розплавляють чавун, а потім у конверторі окислюють домішки. Якість конверторної сталі нижча за якість мартенівської або виплавленої в електричних печах, але простота устаткування і висока продуктивність вигідно відрізняють конвертор від інших агрегатів для плавлення сталі.

Особливості виготовлення форм для стального литва. Порівняно з чавуном сталь має вищу температуру плавлення, значну усадку, ліквацію і низьку рідкотекучість, внаслідок чого в стальному литві утворюються усадочні раковини, значні внутрішні напруження, гарячі тріщини. Тому виготовлення стальних фасонних виливків є найскладнішим завданням ливарної технології. Стальне литво потребує значних витрат рідкого металу на додатки, складної технології виготовлення ливарних форм, відрізування додатків, очищання від пригару і відпалювання виливків. Названі операції збільшують вартість стальних виливків і подовжують цикл виробництва. Особливостями технології виготовлення форм для стального литва є застосування формо- вих і стержневих сумішей підвищеної вогнетривкості і міцності, сушіння ливарних форм, установлення додатків і холодильників, щоб запобігти утворенню у виливках усадочних раковин.

Термічна обробка стальних виливків є обов’язковою заключною операцією, оскільки в процесі кристалізації і охолодження в них утворюються ліквація і крупнозеркиста структура, а також виникають значні внутрішні напруження. Попередньою термічною обробкою є відпалювання або нормалізація для зміни структури виливків, знімання внутрішніх напружень і підготовки їх до заключної термічної обробки. Остання полягає в гартуванні і відпусканні для надання стальним виливкам потрібної міцності, твердості або пластичності.

Галузь застосування стального литва поширюється на фасонні деталі, до яких ставлять досить високі вимоги щодо міцності, ударної в’язкості і деяких інших властивостей. З конструкційних сталей виготовляють литі деталі, що працюють в умовах значних статичних, динамічних і вібраційних навантажень;

інструментальні сталі використовують для виготовлення литого різального, вимірювального, штампувального та іншого інструменту; із спеціальних сталей відливають вироби, які зазнають дії агресивних середовищ, Високих температур і навантажень (нержавіючі, жароміцні, кислототривкі, стійкі проти спрацювання).

Навчальне питання 4. Виготовлення виливків з алюмінієвих, мідних та магнієвих сплавів.

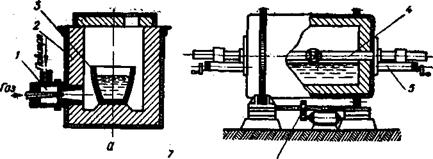

Для плавлення кольорових сплавів застосовують тигельні, електричні і полуменеві печі місткістю від 50 кг до 5—10 т. На рис. 57,а подано схему тигельної печі, футерованої вогнетривкою кладкою 2. Газ і повітря подано через пальник /, а метал розплавляють у металевих або вогнетривких тиглях 3. Паливо — газ або мазут. Алюмінієві і магнієві сплави розплавляють у тиглях з чавуну або сталі, а мідні — в графітових або графіто-шамотних.

У дугових електропечах (рис. 57,6) місткістю 100—1000 кг розплавляють мідні сплави. Дуга горить між горизонтально розміщеними електродами 4, стала відстань між якими підтримується автоматично механізмом 5. Під час роботи піч розхитують за допомогою механізму повороту печі 6, що прискорює перегрівання металу завдяки стиканню з розжареними стінками печі.

|

Рис. 57. Печі для плавлення сплавів кольорових металів.

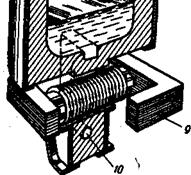

Індукційні електричні печі зручніші для проведення швидкого плавлення і виготовлення металу високої якості. Піч має індуктор, усередині якого розміщується тигель з вогнетривкого матеріалу. Метал плавиться за рахунок тепла, яке виникає внаслідок протікання електричного струму, що індукується в самому металі або в стінках тигля. Залежно від частоти електричного струму індукційні печі поділяють на високочастотні і печі промислової частоти. На рис. 57, в подано схему печі промислової частоти з вертикальним каналом 10. Кількість каналів може бути від одного до трьох залежно від кількості електричних фаз. Принцип роботи печі полягає в тому, що до первинної котушки з осердям 9 підводять струм промислової частоти (50 гц). У вертикальний канал 10 заливають рідкий метал, що відіграє роль вторинного витка, в якому індукується електричний струм значної сили. Метал витка розігрівається і передає тепло твердій шихті, завантаженій у шахту 7. Рідкий метал зливають через 8.

Характеристика кольорових металів. Сплави кольорових металів значно дорожчі від сталі і чавуну, проте внаслідок високих фізико-хімічних властивостей у деяких випадках е незамінним конструкційним матеріалом. У сплавах на мідній основі поєднуються високі електро- і теплопровідність з корозіестій- кістю і немагнітністю. Сплави на основі алюмінію, магнію і титану мають малу питому вагу, високу міцність, а деякі з них .жаростійкі. Є ливарні титанові сплави, які при температурах до 600° С мають більшу міцність, ніж леговані сталі, і високу антикорозійну стійкість. Особливості виготовлення форм для кольорового литва.

Піщані форми для кольорового литва виготовляють з більш дрібнозернистих і менш вогнетривких формових матеріалів, ніж для стального і чавунного литва. Значно важче підібрати фермові матеріали для разових форм при виготовленні виливків з титану і його сплавів, оскільки титан активно взаємодіє з кремнеземом. Тому головним вогнетривким матеріалом тут є графіт. Для виготовлення якісного виливка з титану і його сплавів ливарна форма повинна бути практично негазоутворювальною і газонепроникною.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 1566;