Лекція №7

Навчальні питання:

1. Спеціальні способи лиття.

2. Виготовлення виливків у постійних металевих формах /кокілях/, під тиском, відцентровим литтям, литтям у моделі, що виплавляються, лиття в оболонкові форми. Сутність цих способів, їхні різновиди й особливості, послідовність виконання операцій, переваги, недоліки та сфери застосування різних способів лиття.

Навчальне питання 1. Спеціальні способи лиття.

Способи виготовлення виливків у разовій піщано-глинистій формі як при ручному, так і при машинному формуванні мають значні недоліки: неточні розміри і недостатня чистота поверхні виливків; значні припуски на механічну обробку; утворення крупнозернистої литої структури. Тому широко впроваджуються способи лиття, які підвищують точність і чистоту поверхні виливків, зменшують припуски на механічну обробку. На практиці використовують такі методи виготовлення литва: лиття в металеві форми (кокільне); лиття під тиском; лиття за витоплюваними моделями; лиття в оболонкові форми; відцентрове лиття та ін.

Навчальне питання 2. Виготовлення виливків у постійних металевих формах /кокілях/, під тиском, відцентровим литтям, литтям у моделі, що виплавляються, лиття в оболонкові форми. Сутність цих способів, їхні різновиди й особливості, послідовність виконання операцій, переваги, недоліки та сфери застосування різних способів лиття.

Лиття в металеві форми

Сутність способу. Замість разової піщаної використовують багаторазову металеву форму, яку називають кокілем. Для утворення у виливку внутрішніх порожнин або отворів стержні часто роблять також металевими. У кокілях виготовляють виливки з кольорових сплавів, чавуну і рідко із сталі.

Кокільне лиття порівняно з литтям у піщані разові форми має ряд переваг: не потрібні формові (а часто стержневі) суміші і модельно-опокова оснастка; підвищуються точність і чистота поверхні виливків; зменшується кількість пилу в ливарних цехах і поліпшуються санітарні умови праці; обслуговування металевих форм не потребує високої кваліфікації робітників; значно підвищується продуктивність праці.

Проте найбільш вагомою перевагою кокільного лиття є багаторазове використання форми, висока якість і щільність виливків. Щільний метал і дрібнозерниста структура утворюються завдяки значній швидкості охолодження і кристалізації розплаву, яка в десятки разів перевищує швидкість охолодження і кристалізації в піщаній формі. З цієї самої причини розчинені в металі гази не встигають повністю виділятися, залишаються в розчиненому стані і менш шкідливо впливають на щільність металу виливків.

Поряд із значними перевагами кокільне лиття має й свої недоліки: висока вартість металевих форм, чим пояснюється їх застосування лише в серійному і масовому виробництві; непіддатливість металевих форм, що збільшує небезпечність утворення тріщин у виливках; чавунні виливки в металевих формах мають вибілену поверхню, що ускладнює технологію чавунного кокільного лиття і потребує відпалювання чавунних виливків.

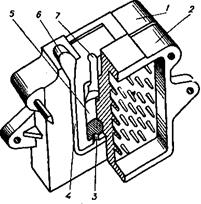

Рис. 61. Металева форма (кокіль)

Будова металевих форм. За конструкцією кокілі можуть мати вертикальний або горизонтальний роз’ем і бути нерознімними. Рознімний кокіль складається з двох половин 1 і 2 (рис. 61), в яких є порожнина 5.

Ливникову систему — чашу 6, стояк 4, живильник і випор 7 —виконують у площині роз’єму. Розкривають форму і виштовхують готовий виливок вручну або механізованим способом. Вручну розкривають кокілі для дрібних виливків або дуже складні за конструкцією кокілі з кількома роз’емами. Якщо внутрішні порожнини виливка мають складні обриси, то металеві стержні виготовляють з кількох частин або замінюють на піщані.

Особливості технології виготовлення виливків у металевих формах полягають у тому, що перед заливанням внутрішню поверхню металевої форми покривають спеціальною фарбою для ізолювання форми від стикання з рідким металом. Це роблять для того, щоб збільшити строк служби її або (в деяких випадках) зменшити швидкість охолодження виливка. Щоб запобігти вибілюванню чавунних виливків, треба підібрати відповідний хімічний склад чавуну, який би забезпечив процес графітизації в умовах підвищеної швидкості охолодження в металевій формі. Крім того, перед заливанням чавуну кокіль нагрівають до 250—300° С і час витримування виливка в кокілі скорочують до мінімуму. Якщо виливки з силуміну виготовляють у металевих формах, то відпадає потреба модифікувати його солями натрію, оскільки швидке охолодження здрібнює кремній в евтектиці. При литті в кокіль мідних сплавів порожнину форми покривають жирними фарбами, внаслідок чого між^металом і кокілем утворюється газовий прошарок. Це усуває можливість виникнення пригару і сприяє утворенню гладенької поверхні виливка.

Увесь технологічний процес кокільного лиття складається з таких послідовних операцій: очищання кокіля від старого облицювання, підігрівання форми, фарбування форми, укладання стержнів, складання форми, заливання металом і видалення виливка з форми.

Лиття під тиском

Сутність способу. Рідкий метал під тиском примусово заповнює металеву прес-форму. Примусове живлення виливка рідким металом усуває можливість утворення усадочних раковин, що дає змогу відмовитись від додатків. Завдяки тиску розчинені в металі гази залишаються в розчині, що знижує газову пористість, підвищує щільність і міцність виливків. При литті під тиском виливки мають високу точність (3—5 класу) і чистоту поверхні (5—7 класу). Тому вони здебільшого не потребують механічної обробки. Литтям під тиском можна виготовити виливки з глибокими порожнинами, отворами малого діаметра (до 2 мм), готового різьбою, тонкостінні (близько 0,5 мм). Перевагою цього способу лиття є також висока продуктивність праці і взаємозамінність виготовлюваних деталей.

Металеві прес-форми дуже складні і дорого коштують, через що лиття під тиском застосовують лише в масовому виробництві для виготовлення тонкостінних невеликих виливків з кольорових сплавів, які мають невисоку температуру плавлення. Машини для лиття під тиском поділяють на поршневі і компресорні з гарячою і холодною камерами стиску.

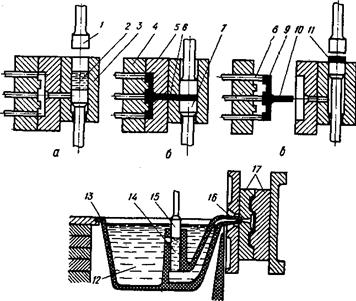

Рис. 62. Поршневі машини для лиття під тиском, 120

Робота поршневих машин. Поршневі гідравлічні машини з гарячою камерою стиску використовують в основному для виготовлення виливків із сплавів з низькою температурою плавлення — на основі цинку, свинцю і олова, а з холодною камерою стиску — для виготовлення їх з усіх сплавів кольорових металів. Камера стиску може бути розміщена вертикально і горизонтально.

Вертикальна холодна камера стиску 3 (рис. 62,а) відокремлена від ванни з рідким металом. Метал 2 заливають у камеру мірною ложкою. Верхній поршень /, опускаючись, тисне на метал; водночас нижній поршень 7, також опускаючись, відкриває ливниковий канал 6. Метал заповнює порожнину прес- форми (рис. 62, б), яка складається з рухомої половини 4 (пуансон) і нерухомої половини 5 (матриця). Коли метал затвердне, пуансон відходить убік (рис. 62, в) і виливок 9 разом з ливником 10 виштовхується виштовхувачами 8. Надлишок металу 11 видаляється назовні нижнім поршнем 7.

Гаряча камера стиску 14 (рис. 62,г) розміщена безпосередньо у ванні 13 з рідким металом 12 і тому працює в дуже важких умовах: на неї діє гарячий рідкий метал. Крізь ливник 16 метал надходить у порожнину прес-форми 17. Така конструкція камери стиску не дає можливості виготовлювати виливки із сплавів з температурою плавлення понад 500° С, бо швидко спрацьовується поршень 15

Лиття за витоплюваними моделями.

Сутність способу. При цьому способі за нерознімною легкоплавкою моделлю виготовляють нерознімну ливарну форму, моделі з якої потім витоплюють, а в утворену порожнину заливають рідкий метал. У цьому випадку модель і форму використовують лише один раз. Оскільки форма нерознімна, а для формування застосовують кварцову пудру (маршаліт), у виготовлених виливків немає формових уклонів, вони мають точні розміри і високу чистоту поверхонь. Обсяг механічної обробки зменшується на 80—100% і в 1,5—2 рази скорочуються витрати рідкого металу на ливникову систему, бо в одній формі виготовляють кілька штук і навіть десятків штук виливків (рис. 63, а). Цим способом можна робити виливки із сплавів з будь-якою температурою плавлення, із сплавів, важко оброблюваних різанням і тиском (жароміцні, жаростійкі сплави для лопаток турбін, різальний інструмент із швидкорізальної сталі та ін.). Найменша товщина стінки виливка — 0,7 мм, маса — від кількох грамів до 100 кг.

Легкоплавкі моделі виготовляють з модельної маси, до складу якої входять різні легкоплавкі матеріали: парафін, стеарин, віск, церезин, каніфоль та ін. Для виготовлення моделі доведену до тістоподібного стану модельну масу шприцем запресовують у металеву роз- німну форму, яка дає точний відбиток і точні розміри майбутнього виливка з усіма внутрішніми порожнинами. Моделі стояка і живильників також виготовляють з модельної маси.

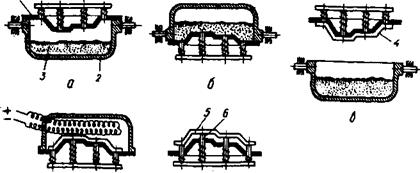

Рис. 63. Схема виготовлення форм

Ливарну форму виготовляють нанесенням вогнетривкого покриття, занурюючи блок легкоплавких моделей у суміш з 60—70% маршаліту і 30—40% гідролізованого етилсилікату. На ливнику, живильниках і моделях утворюється тонкий шар вогнетривкої суміші (рис. 63,6). Для укріплення цього шару блок посипають дрібним кварцовим піском І дають покриттю висохнути; занурення у вогнетривку суміш повторюють ще 3—5 раз із сушінням після кожного разу. Наступна операція — витоплювання легкоплавких моделей з вогнетривкого покриття. Це роблять, занурюючи блок у гарячу воду з температурою близько 90° С або ставлячи його в сушильну шафу з тією самою температурою. Моделі і елементи ливникової системи витоплюються і витікають з оболонки. Оскільки вогнетривка оболонка, ще не досить міцна, її заформовують у металеві ящики, засипають сухим піском і поміщають у термічну піч, де й випалюють при температурі 800—900° С.

Заливання форм. Рідкий метал заливають у гарячу форму відразу ж після випалення оболонки, що дає можливість діставати тонкостінне литво

(рис. 63, в). Виливки вибивають з форм і відокремлюють від ливникової системи на вібраційних машинах. Вогнетривку масу видалити з порожнин дуже важко, тому заключною операцією є вилуговування залишків оболонки при температурі — 120° С у ванні з лужним розчином з наступним промиванням виливків у воді.

Крім лиття за витоплюваними моделями, у промисловості застосовують ще такі способи, як лиття за випалюваними і заморожуваними моделями. При литті за випалюваними моделями модель виготовляють з пінополістиролу і заформовують за тією самою технологією, що й при витоплюваних моделях. Не видаляючи моделі, форму заливають рідким металом. Модель випарюється, і її місце займає метал. При литті за заморожуваними моделями модель виготовляють з водних розчинів солей або ртуті. Рідкий розчин (ртуть) заливають у прес-форму, і заморожують. По замороженій моделі роблять форму, з якої модель виливка видаляють нагріванням.

Лиття в оболонкові форми

Сутність способу. Оболонкові форми виготовляють, використовуючи термореактивні смоли в суміші з технічним уротропіном (пульвербакелітом), які при незначному нагріванні плавляться, а при вищому — затвердівають. Пульвербакеліт входить до складу формових і стержневих сумішей як закріплювач. За точністю розмірів і чистотою поверхні виливки, виготовлені в оболонкових формах, перевершують виливки, виготовлені в піщано-глинистих формах. Використання у формовій суміші дрібного кварцового піску забезпечує шорсткість поверхні виливка в межах 3—5 класів. Цей спосіб застосовують у серійному і масовому виробництві дрібних і середніх виливків з будь-яких сплавів.

Виготовлення оболонкових форм починається з нагрівання модельних плит в електричній печі до температури 220—280° С. Нагріту модельну плиту 1 (рис. 64, а) закріплюють моделлю вниз над бункером 2 з формовою сумішшю 3, яка складається з піску з домішкою 4—6% порошкоподібного пульвербакеліту.

Рис. 64. Схема виготовлення оболонково! форми.

Бункер разом з модельною плитою повертають на 180°, і фермова суміш падає на модель 1 (рис. 64,6). Пульвербакеліт суміші плавиться і зв’язує зерна піску в напівтверду кірку 4 завтовшки 6—8 мм. Потім бункер повертається у вихідне положення, фермова суміш, що не прореагувала, падає на дно бункера (рис. 64, в), а модельну плиту подають у піч для остаточного затверд- нення оболонки при температурі близько 350—500° С (рис. 64, г). Готову тверду оболонку 5 знімають з модельної плити за допомогою виштовхувачів 6 (рис. 64,6). Таким способом виготовляють половинки оболонкової форми. Стержні тдкож виготовляють з цієї самої суміші в металевих стержневих ящиках. Заключною операцією є складання оболонкової форми з напівформ. Напівформи скріплюють за допомогою скоб, струбцин або склеюють по площині роз’єму. Складену оболонкову форму кладуть у металевий ящик, засипають крупним піском або чавунним дробом і заливають рідким металом. Під дією високої температури смола з формової і стержневої сумішей поступово вигоряє, вони втрачають міцність і легко руйнуються при вибиванні виливка з форми.

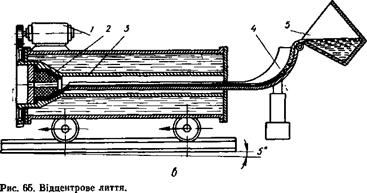

Відцентрове лиття

Сутність способу полягає в тому, що рідкий метал заливають у форму, яка обертається з певною швидкістю. Заповнення форми і кристалізація металу відбуваються під дією відцентрових сил, що забезпечує значну щільність металу і міцність виливка. Гази і неметалеві домішки (оксиди, шлак) важкий метал витискує до внутрішньої порожнини виливка, потім їх видаляють при механічній обробці. Перевагою відцентрового лиття є високий вихід придатних виливків (до 90%) завдяки майже повній відсутності витрати металу на ливникову систему і додатки.

Вісь обертання форми може бути горизонтальною і вертикальною (рис. 65, а,б). В обох випадках вісь обертання збігається з віссю виливка і тому внутрішня порожнина його утворюється без застосування стержнів. Цей спосіб поширений при виготовленні виливків, що мають форму тіла обертання.

Застосування відцентрового лиття. Найбільш пощирене відцентрове лиття у виробництві литих чавунних труб з охолоджуваною металевою формою 3 (рис. 65,в), яку обертає електродвигун 1. Рідкий чавун з ковша 5 по нерухомому жолобу 4 надходить у форму. У міру заповнення металом форма переміщається по рейках ліворуч. По закінченні заливання форма перебуває в крайньому лівому положенні і ще деякий час (до повної кристалізації металу) обертається. Після затверднення металу електродвигун вимикають, трубу разом із стержнем 2 (він утворює розтруб) видаляють з форми ліворуч. Чавунні труби, виготовлені цим способом, на зовнішній поверхні вибілюються, тому їх треба відпалювати прц температурі 850— 920° С.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Технологія конструкційних матеріалів та матеріалознавство

Дата добавления: 2015-03-14; просмотров: 2334;