Загальна технологічна схема виготовлення виливків

Суть ливарного виробництва полягає в тому, що фасонну деталь або заготовку виготовляють заливанням рідкого металу в ливарну форму, порожнина якої за розмірами і конфігурацією відповідає деталі. Такі деталі і заготовки називають виливками. Після затвердіння виливки виймають (або вибивають) з форми і ті з них, щодо точності яких ставлять більші вимоги, обробляють механічно.

До складу ливарного цеху входять такі відділення: модельне, землепідготовче, стрижневе, формувальне, плавильне, вибивальне, обрубне, очисне. У модельному відділенні за робочим кресленням виготовляють модельний комплект; у землепідготовчому – формову та стрижневу суміші; у формувальному – ливарну форму; в стрижневому – стрижень; у плавильному дістають рідкий метал. Готову ливарну форму заливають рідким металом і після його затвердіння у вибивальному відділенні видаляють із форми виливок; обрубують ливникову систему й очищають виливок від пригару в очисному відділенні. Заключна операція – контроль якості виливка.

Навчальне питання 2.

Виготовлення виливків у піщаних формах. Формуючі та стержневі суміші.Технологія виготовлення виливків. Склад ливникової системи та її вплив на якість виливків. Сфери застосування литва в піщаних формах.

Технологія процесу виготовлення виливка в разовій піщаній формі складається з таких послідовних операцій: 1) виготовлення модельних комплектів; 2) приготування фор- мових і стержневих сумішей; 3) формування ливарних форм і стержнів; 4) сушіння стержнів, а іноді і форм; 5) складання форм; 6) приготування рідкого металу; 7) заливання форм металом; 8) вибивання виливків з форм і стержнів з виливків;9)обрубування ливникової системи і очищення виливків;10)термічна обробка виливків; 11) контроль і виправлення дефектів готових виливків.

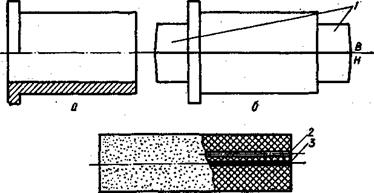

Близько 90% виливків виготовляють у разових піщано-глинистих формах. На рис. 44 наведено креслення виливка (а) і рознімної моделі (б). У моделі немає отвору, а в тих місцях, де у виливка повинен бути отвір, у моделі є виступи 1, які називають стержневими знаками.

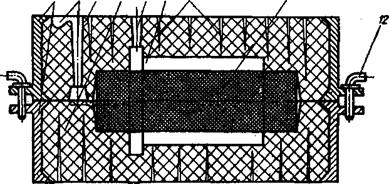

Стержневі знаки утворюють у формі відбитки, на які укладають стержень (рис. 44, в) з вентиляційним каналом 2 і каркасом 3. Разову ливарну форму (рис. 44, г) виготовляють у рамках 4, які називають опоками. Нижня і верхня опоки з’єднуються між собою центруючими штирями 12. Форма складається з таких елементів: ливникової системи 5 , верхньої 6 і нижньої 7 півформ з вентиляційними каналами 10, порожнини 9, стержня 11.

Рис. 44. Креслення виливка, рознімної моделі, стержня і складеної форми.

Ливникова система. Суму каналів, по яких рідкий метал надходить у ливарну форму, називають ливниковою системою. Вона повинна забезпечити швидке заповнення форми рідким металом, правильне його твердіння у формі, мати, по можливості, малу вагу і легко відокремлюватись від виливка.

Складається ливникова система (рис. 45) з ливникової чаші 1, стояка 2, шлаковловлювача 3 і живильників 4. До ливникової системи належить також випор 8 (рис. 44,г). Ливникова чаша призначена для приймання рідкого металу з ковша. У чаші зменшується напір струменя металу і частково відокремлюється від металу шлак. По стояку конічної форми метал надходить у трапецоїдний в перерізі шлаковловлювач, який розміщено у верхній половині ливарної форми. Його призначення — затримувати шлакові і земляні включення, які спливають на поверхню металу внаслідок зниження швидкості струменя його в шлаковловлювачі. Живильники підводять рідкий метал безпосередньо в порожнину ливарної форми. Розміщують їх у нижній або верхній Воловині форми. Випор установлюють у найвищій точці виливка, тому рідкий метал заповнює випор останнім, що дає змогу контролювати заливання форми. Крім того, у випор при заповненні форми металом виходить повітря.

Щоб запобігти браку виливків, ливникова система повинна забезпечити безперервність струменя металу. Розрив струменя призводить до засмоктування повітря і шлаку в порожнину форми, а також до утворення окисних плівок. Тому між елементами ливникової системи повинно бути таке співвідношення: сумарна площа перерізу всіх живильників повинна бути меншою від площі перерізу шлаковловлювача, яка в свою чергу має бути меншою за площу перерізу стояка.

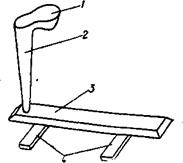

Рис. 46. Формувальний інструмент.

Формувальний інструмент для виготовлення разової форми вручну можна поділити на дві групи: 1) інструменти, що використовуються для наповнення опок формовою сумішшю, ущільнення її та видалення моделей з форми; 2) інструменти для обробки форм.

Для наповнення опок формовою сумішшю застосовують совкові, лопати. Ущільнюють суміш пневматичними або ручними трамбівками. Видаляють моделі з форми за допомогою підйомника з гострим кінцем (для дерев’яних моделей) або з різьбою (для металевих моделей). До обробного інструменту належать: гладилки прямокутні (заокруглені або загострені) для вигладжування великих площин; ложки для оброблення криволінійних поверхонь і вирізування ливникових каналів; гачки для видалення залишків суміші з глибоких і вузьких заглибин форми.

Властивості сумішей. Формові піщано-глинисті суміші для виготовлення разових форм повинні мати такі властивості: вогнетривкість, пластичність, газопроникність, піддатливість, міцність, непригарність.

Вогнетривкість — здатність суміші не плавитись і не розм’якати під дією розплавленого металу.

Пластичність — здатність суміші набирати форму, яку їй надають, без руйнування і давати точні відбитки моделі або стержневого ящика.

Газопроникність — властивість суміші пропускати з певною швидкістю гази, які утворюються у формі і які виділяє метал при охолодженні.

Піддатливість — властивість суміші не чинити значного опору усадці металу при охолодженні виливка у формі (особливо важливо це для стержневих сумішей).

Міцність — здатність ущільненої суміші не розмиватися рідким металом, який заповнює форму.

Н епригарність—здатність суміші не вступати в хімічну взаємодію з металом і не пригоряти до поверхні виливка

До складу формових і стержневих сумішей входять: кварцовий пісок, глина, вода і спеціальні добавки. Пісок забезпечує суміші вогнетривкість і газопроникність, глина — пластичність і міцність, але знижує газопроникність і піддатливість, а також утруднює вибивання стержнів з виливка. Тому в стержневі суміші замість глини як скріплювач добавляють різні органічні і неорганічні речовини: смоли, декстрин (хімічно оброблений крохмаль), рідке скло, патоку, каніфоль та ін. У формових сумішах місткість глини обмежують до 8—12%. Для зменшення пригоряння до виливків, а також для підвищення піддатливості і газопроникності у формові і стержневі суміші вводять також спеціальні добавки (кам’яновугільний пил, мазут, тирсу та ін.).

Приготування формових і стержневих сумішей починають з підготовки вихідних матеріалів. Кварцовий пісок сушать, просівають для видалення сторонніх домішок і розподіляють по бункерах над змішувачами. Глину в суміш вводять у вигляді суспензії, що виключає трудомісткі процеси подрібнення грудок И. Відпрацьовану «горілу» суміш знову регенерують: подрібнюють і пропускають через магнітний сепаратор для видалення Металевих включень (каркасного дроту, формувальних шпильок, сплесків металу та ін.).

Коли всі вихідні компоненти підготовлені, їх змішують у бігунах в потрібних пропорціях. Перемішану і зволожену суміш транспортером подають до бункера-відстійника для вилежування протягом 3—4 год, щоб вирівняти вологість.

За характером використання формові суміші поділяють на облицьовувальні, наповнювальні і єдині. Облицьовуальну суміш готують із свіжих піску і глини. Призначення її — заповнити ту частину ливарної форми, яка безпосередньо прилягає до моделі. Решта форми заповнюється наповнювальною сумішшю, яка складається з відпрацьованої суміші з незначною добавкою свіжих компонентів. Єдину суміш, до складу якої також входить відпрацьована суміш, проте із значною добавкою свіжих компонентів, використовують для виготовлення ливарних форм у масовому виробництві на високопродуктивних формувальних машинах.

Швидкозатвердіваючі суміші. У виробництві стальних, чавунних і бронзових виливків використовують також суміші з рідким склом. Такі суміші дають можливість застосувати швидкісні методи формування, скоротити цикл виробництва в 3—5 раз, зекономити паливо на сушінні форм і стержнів, а також підвищити точність виливків. Форми і стержні, в яких як скріплювач використано рідке скло, затвердівають при обробці їх вуглекислим газом або при короткочасному сушінні на повітрі. Швидкозатвердіваючі суміші мають високу міцність і газопроникність; не пригоряють до поверхні стальних виливків і не чинять опору при усадці металу. У ливарній формі з швидкоза- твердіваючої суміші виготовляють лише оболонку форми завтовшки 20—50 мм, яка стикається з рідким металом, а решту форми заповнюють звичайною сумішшю. Для зменшення гігроскопічності і прилипання до моделей І стержневих ящиків у суміш з рідким склом добавляюсь близько 0,5% мазуту.

Рідкі самозатвердіваючі суміші (РСС). Останнім часом у Радянському Союзі розробили і широко застосовують на заводах рідкі самозатвердіваючі суміші (РСС). Основною складовою частиною їх є також кварцовий пісок. Особливість РСС полягає в тому, що під впливом піноутворювальних речовин навіть при низькій вологості (5—6%) вони переходять у рідкий рухливий стан, внаслідок чого швидко заповнюють усі звивини стержневих ящиків або опок з моделями, даючи точний відбиток порожнини стержневого ящика або моделі. Після заповнення стержневого ящика або опоки з моделлю через ЗО—50 хв РСС затвердівають на повітрі без підігрівання — за рахунок затвердіваючих речовин, які також входять до складу РСС. Швидкість твердіння РСС не залежить від габаритів стержнів або форм, оскільки твердіння відбувається одночасно по всьому об’єму.

РСС відзначаються підвищеними газопроникністю, міцністю і піддатливістю. Крім того, при використанні РСС відпадає потреба в ущільненні формових і стержневих сумішей, а отже, у формувальних та стержневих машинах; водночас поліпшуються умови праці, підвищується продуктивність її і точність виливків.

Лиття в піщано-глинисті форми є основним способом одержання виливків із сплавів чорних та кольорових металів. Приблизно 70% (по масі) заготовок для деталей машин одержують литтям, а в деяких галузях машинобудування, наприклад, у верстатобудуванні 90 - 95%. Литтям можна отримати виливки практично будь-якої складності, маси та розмірів.

Найбільшу кількість виливків одержують у разових піщано-глинистих формах з формової суміші, що складається з кварцевого піску, вогнетривкої глини та спеціальних добавок. Спосіб виготовлення виливків у разових піщано-глинистих формах є найпростішим і найдешевшим. Однак виливки, одержані таким способом, в більшості випадків мають понижену точність, вимагають підвищених припусків на механічну обробку, потребують великої кількості формових матеріалів (5–7 тон на тону литва) що погіршує умови праці робітників і утруднює автоматизацію технологічного процесу виготовлення виливків.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Технологія конструкційних матеріалів та матеріалознавство

Дата добавления: 2015-03-14; просмотров: 4256;