Лекція №4

Навчальні питання:

1. Виробництво сталі. Характеристика сталі у порівнянні з чавуном. Сутність виробництва сталi.Сучасні способи виплавляння сталі.

2. Киснево-конверторне виробництво сталі.

3. Фізико-хімічні процеси виробництва сталі.

4. Мартенівське виробництво сталi.

5. Виплавляння сталі в електропечах.

6. Вплив способу виробництва на вартість та якість сталi.

7. Поняття про бездоменне виробництво сталi.

Навчальне питання 1. Виробництво сталі. Характеристика сталі у порівнянні з чавуном. Сутність виробництва сталi. Сучасні способи виплавляння сталі.

Сталь порівняно із чавуном містить менше вуглецю, силіцію, сірки та фосфору, отже, для одержання сталі з чавуну потрібно зменшити вміст цих речовин. Виробництво сталі ґрунтується на окисненні домішок, які містяться у чавуні. Існує кілька способів переробки чавуну в сталь: конвертерний, мартенівський і електротермічний.

Навчальне питання 2. Киснево-конверторне виробництво сталі.

Будова конвертора. На металургійних заводах застосовують конвертори з нижнім і верхнім дуттям. Конвертор з нижнім дуттям (рис. З6) являє собою посудину грушовидної форми. Кожух конвертора зварюють з листової сталі і футерують ізсередини вогнетривким матеріалом. Конвертор має дві циліндричні цапфи в опорах. На цапфах його можна обертати навколо горизонтальної осі. Крізь порожнисту цапфу в коробку 1, прикріплену до днища конвертора, повітропроводом з повітродувки подається повітря або повітряно-киснева суміш (дуття) . Через сопла в днищі дуття під тиском 0,20—0,25 Мн/м.3

|

Рис.36 Схема конвектора з нижнім дуттям

Рис. 37. Схема обертового конвертора з верхнім дуттям.

(2,0—2,5 ат) потрапляє в робочий простір конвертора. За допомогою шестерні, закріпленої на другій цапфі, і зубчастої рейки конвертор можна повертати навколо горизонтальної осі. Рідкий чавун заливають у конвертор крізь горловину 2, для чого конвертор нахиляють у горизонтальне положення. Після заливання чавуну подають дуття і повертають конвертор у вертикальне (робоче) положення. З цього моменту починається процес вироблення сталі. Наприкінці процесу конвертор знову нахи ляють у горизонтальне положення і припиняють дуття. Час продування залежно від місткості конвертора і сорту сталі, що виплавляється, становить 8— 12 хв. Місткість конверторів на повітряному дутті досягає 10— 75 т і більше.

Конвертори з верхнім дуттям використовують тільки при кисневому дутті. Місткість цих конверторів увесь час зростає і тепер досягає вже 300—350 т. Для подавання кисню тут застосовують спеціальні водоохолоджувані фурми, які вводяться в конвертор зверху крізь горловину. При такому продуванні застосовують стаціонарні й обертові конвертори з глухим дном. У стаціонарних конверторах під час продування не досягають потрібного- перемішування металу, що призводить до значних втрат заліза у вигляді оксидів, які виносяться газами. Обертові конвертори позбавлені цієї хиби і, крім того, у цих конверторах завдяки доброму перемішуванню металу підвищується якість сталі.

На рис. 37 показано основне положення обертового конвертора під час продування. Обертаючи конвертор на цапфах, можна встановлювати його в інші положення: для завантаження твердої шихти, заливання чавуну і для випускання сталі і шлаку.

Основними перевагами конверторного способу виробництва сталі є: висока продуктивність, простота установки і легкість її обслуговування, відсутність витрати палива на перероблення чакуну. в сталь, низька вартість переробки порівняно з іншими способами.

Істотним недоліком звичайного конверторного способу е те, що кремній, марганець і, особливо, вуглець вигоряють дуже швидко, а вапно й інші шлакоутворюючі елементи розчиняються повільно, що затримує утворення шлаку. Через це при доведенні вмісту вуглецю до заданого рівня кількість фосфору в металі залишається високою. Крім того, рідка сталь енергійно поглинає азот повітряного дуття. Результатом цього є погіршання механічних властивостей конверторної сталі, внаслідок чого в багатьох країнах конверторний спосіб було витіснено мартенівським. Відродження конверторного способу виробництва сталі почалося в 50-ті роки XX ст. завдяки промисловому застосуванню продування чавуну киснем крізь горловину конвертора.

Перевага конверторного процесу з кисневим дуттям полягає в тому, що, регулюючи режим подачі кисню і вплив його струменя на рідкий чавун, можна впливати на характер хімічних реакцій плавлення, які проходять дуже активно з виділенням великої кількості тепла. Кисневе дуття в конверторному виробництві дає змогу переплавляти 20—35% стального скрапу, вводити до 8% залізної руди або окалини і тим самим збільшувати вихід сталі. При кисневому дутті можна використовувати конвертори з основною футеровкою, що дає можливість виплавляти не тільки вуглецеву, а й леговану сталь, якість якої не нижча від мартенівської і навіть від електросталі.

Навчальне питання 3. Фізико-хімічні процеси виробництва сталі.

Кислий (бесемерівський) процес. З кремнистих чавунів, що містять 0,8—1,4% Si і і дають кислий шлак (40—50% Si  ), сталь виплавляють у бесемерівському конверторі, обкладеному зсередини кислою вогнетривкою цеглою (динасом). Переробний бесемерівський чавун заливають у конвертор при температурі 1250— 1300° С. При продуванні стисненого повітря в рідкому металі проходять реакції окислення заліза, кремнію, марганцю і вуглецю. Згідно з законом діючих мас насамперед у реайцію з киснем вступає залізо (його вміст у сплаві переважає), утворюючи закис заліза. Проте, оскільки ряд інших домішок (Sі, Мn, С), що містяться в металі, більш споріднені з киснем, ніж залізо, вони відновлюють останнє з оксидів. Тому домішки окислюються як безпосередньо киснем, так і за рахунок реакції з оксидами заліза. Окислення домішок проходить бурхливо з виділенням великої кількості тепла, що різко підвищує температуру металевої ванни до 1650—1750° С.

), сталь виплавляють у бесемерівському конверторі, обкладеному зсередини кислою вогнетривкою цеглою (динасом). Переробний бесемерівський чавун заливають у конвертор при температурі 1250— 1300° С. При продуванні стисненого повітря в рідкому металі проходять реакції окислення заліза, кремнію, марганцю і вуглецю. Згідно з законом діючих мас насамперед у реайцію з киснем вступає залізо (його вміст у сплаві переважає), утворюючи закис заліза. Проте, оскільки ряд інших домішок (Sі, Мn, С), що містяться в металі, більш споріднені з киснем, ніж залізо, вони відновлюють останнє з оксидів. Тому домішки окислюються як безпосередньо киснем, так і за рахунок реакції з оксидами заліза. Окислення домішок проходить бурхливо з виділенням великої кількості тепла, що різко підвищує температуру металевої ванни до 1650—1750° С.

За часом бесемерівський процес поділяють на три періоди.

Перший період. Відразу ж після початку продування конвертора в об’ємі розплавленого металу протікають такі хімічні реакції:

Fе +  О2 = FеО + Q;

О2 = FеО + Q;

Sі + O2 = SiO2 + Q;

Мn+  O2=МnO +Q.

O2=МnO +Q.

Одночасно з безпосереднім окисленням домішок киснем дуття відбуваються реакції окислення їх за рахунок закису заліза РеО, що утворюється:

Sі + 2FеО = SіO2 + 2Fе + Q;

Мn + FеО = МnО + Fе + Q.

Закиси заліза і марганцю, а також кремнезем сполучаються між собою і дають кислий шлак, який захищає футеровку конвертора від впливу основних оксидів заліза і марганцю. Тому перший період називають періодом шлакоутворення.

Другий період характеризується інтенсивним вигорянням вуглецю. Цей період починається після різкого підвищення температури металу внаслідок виділення великої кількості тепла в хімічних реакціях першого періоду. Окислюється вуглець при взаємодії з закисом заліза:

С + FеО =СО + Fе — Q,

а також з киснем:

C +  O2=CO + Q.

O2=CO + Q.

Горіння вуглецю в конверторі проходить бурхливр і спричинює інтенсивне кипіння металу. Окис вуглецю, що утворюється при цьому, виривається з горловини конвертора і, згоряючи, перетворюється на вуглекислий газ:

СО +  O2== СО2 + Q.

O2== СО2 + Q.

Це супроводиться появою над конвертором сліпучо-білого полум’я заввишки до 5—9 м. Тому другий період називається періодом яскравого полум'я.

Третій період. Над горловиною конвертора з’являється бурий дим. Це свідчить про те, що всі домішки з металу вже випалені і почалось інтенсивне окислення заліза. На цьому процес продування припиняється, конвертор повертають у горизонтальне положення, виключають дуття і починають розкислення металу. При плавленні сталі в кислому конверторі третього періоду— періоду бурого диму — в більшості випадків не буває, тому що немає потреби повністю випалювати вуглець. У цьому разі продування припиняється на другому періоді при досягненні заданого вмісту вуглецю.

Останньою операцією у виплавленні сталі є її розкислення, тобто видалення кисню, що перебуває в ній у вигляді закису заліза. Як розкислювачі звичайно застосовують феромарганець, феросиліцій і алюміній. При введенні їх у рідку сталь відбуваються такі реакції:

FеО + Мn = МnО + Fе + Q;

2FеО + Sі = SіО2 + 2Fе +Q;

ЗFеО + 2А1 = Al2O3+ ЗFе + Q.

Кремнезем і глинозем, що утворилися, не розчиняються в металі і переходять у шлак. Ефективніше діють комплексні розкислювачі у вигляді силікомарганцю (20% Мn і 10% Sі) і АМС — сплав алюмінію, марганцю і кремнію. Розкислену сталь виливають крізь горловину конвертора в ківш і відправляють на розливання.

При плавленні сталі видалити фосфор і сірку можна тільки введенням у конвертор вапна. Проте в кислий конвертор вводили вапно не можна, оскільки утворювані при цьому основні шлаки руйнуватимуть кислу футеровку. Отже, фосфор і сірка повністю переходять у сталь. Тому в бесемерівських конверторах можна переробляти лише чавуни, які містять небагато шкідливих домішок (фосфору не більше 0,07% і сірки — до 0,04%).

Основний (томасівський) процес. Для перероблення на сталь фосфористих чавунів застосовують конвертор з основною футеровкою з випаленого доломіту, зв’язаного зневодненою кам’яновугільною смолою. Для нормального перебігу процесу застосовують переробний томасівський чавун, який містить 3,8— 4,2% С; 0,2—0,6% Sі; 0,8—1,3% Мn; до 0,08% S; 1,6—2,0% Р. Як основний флюс використовують вапно, яке вводять у конвертор до заливання чавуну. У процесі плавлення воно утворює основний шлак, який міцно зв’язує фосфорну кислоту і сірку. Конструкція томасівського конвертора принципово не відрізняється від бесемерівського, проте томасівський, звичайно, місткіший.

Томасівський процес подібно до бесемерівського поділяється на три періоди: окислення заліза, кремнію і марганцю; інтенсивне окислення вуглецю і дуже слабке окислення фосфору; інтенсивне окислення фосфору.

Перші два періоди відповідають першим двом періодам бесемерівського процесу, але проходять при нижчій температурі. На початку першого періоду за реакцією

2Р + 5FeO = P2O5 + 5Fe + Q

окислюється фосфор. Оксид P2O5 сполучається з закисом заліза:

P2O5+ 3FeO = (FeO)3 Р2О5 + Q.

Ця нетривка сполука при підвищеній температурі металу легко розпадається і з P2O5 знову при взаємодії з кремнієм, марганцем і вуглецем відновлюється фосфор. Лише в третьому періоді ця сполука вступає в реакцію з вапном шлаку і утворюється нова дуже тривка сполука — тетрафосфат кальцію:

(FeO)3 • P2O5 + 4СаО = (СаО)4 . P2O5+ 3FeO + Q.

— шлак, який використовується в сільському господарстві як добриво.

Одночасно з окисленням фосфору протікають реакції видалення сірки в шлак:

FeS + CaO = FeO + CaS;

MnS + CaO = MnO + CaS.

У третьому періоді виділяється багато тепла. Наслідком цього є підвищення температури металу до 1600°С, що конче потрібно для розливання сталі. Тому основний томасівський процес може відбуватися тільки при підвищеному вмісті фосфору в чавуні (звичайно 1,6—2,0%). Закінчують третій період, коли вміст фосфору зменшиться до 0,05—0,08%. Цілком видалити фосфор не вдається, оскільки це призвело б до великого вигару заліза. Процес продування триває близько 20 хв, вигоряння при цьому становить 10—14%. Наприкінці продування утворюється маловуглецева сталь. Вміст вуглецю підвищується при введенні в конвертор чистого чавуну, в якому немає фосфору.

Після закінчення третього періоду конвертор ставлять у горизонтальне положення, зливають шлак, а потім розкислюють сталь так само, як і при бесемерівському процесі.

Тепер при переробленні фосфористих чавунів застосовують продування крізь дно конвертора парокисневої суміші. При цьому можна дістати м’які сталі (до 0,25% вуглецю) і фосфат — шлак, який використовується для добрив.

Навчальне питання 4. Мартенівське виробництво сталi.

Будова мартенівської печі. Мартенівська піч являє собою регенеративну полуменеву піч, в якій розвивається температура 1650—1800° С. Такої високої температури досягають завдяки тому, що газ і Дуття, які беруть участь у горінні, перед цим нагріваються до 1100—1300° С теплом вихідних газів у регенераторах.

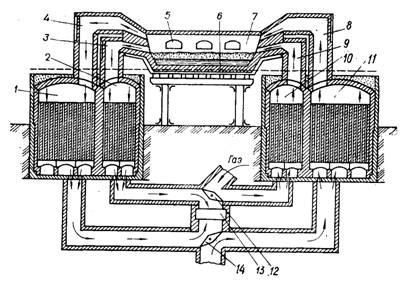

Сучасна газова мартенівська піч, яка працює на змішаному газі з застосуванням повітря, збагаченого киснем (рис. 38), складається з плавильного простору 7, каналів З,4, регенераторів 8,9 і 2, 1, перекидних пристроїв 10, 12 і канала 11, яким вихідні гази спрямовуються до димової труби. Завантаження сировинних матеріалів у плавильний простір на під 6 печі провадиться через завалочні вікна 5. Під печі має нахил до задньої стінки, у нижній частині якої є отвір для випускання готової рідкої сталі. Отвір розкривають перед випусканням. Плавильний простір печі обмежено ванною з подом, передньою і задньою стінками, склепінням і головками, розміщеними з обох торців плавильного простору. Ванна печі являє собою овального перерізу чашу,

Рис. 38. Схема мартенівської печі

Місткість печі визначається розмірами ванни. Тепер є багато мартенівських печей місткістю 650, 800 і навіть 900 т.

Для підведення в плавильний простір печі нагрітих газу та дуття і для відведення з нього продуктів горіння в торцях плавильного простору поставлено головки, які залежно від напряму потоку полум’я поперемінно працюють то як пальники, то як димові канали. Для підігрівання газу і дуття, які надходять у піч, є дві пари регенераторів, що являють собою камери, заповнені насадкою у вигляді гратчастої кладки з вогнетривкої цегли. Регенератори працюють попарно і поперемінно (рис. 38) : коли перша пара (8 і 9) нагріває газ і дуття, друга пара (2 і 1) акумулює теплоту вихідних продуктів горіння. Після охолодження першої пари регенераторів змінюють напрям руху газів перекиданням (повертанням на 90°) клапанів 10 і 12. У цей час газ і дуття надходять у плавильний простір через другу пару регенераторів, а продукти горіння нагрівають першу пару їх.

Плавлення сталі в основних мартенівських печах. У печах з основною футеровкою можна переробляти сировинні матеріали з відносно високим вмістом фосфору і сірки. Внаслідок цього плавлення сталі в основних печах найбільш поширено. Процес ведення плавки має свої різновидності, які зумовлені співвідношенням чавуну і стального скрапу (брухту) в шихті. У наш час дістали поширення скрап-рудний процес і скрап-процес.

Скрап-рудний процес застосовується в мартенівських печах металургійних заводів, де є доменне виробництво. Шихта при скрап-рудному процесі складається з рідкого чавуну (60— 70%), стального брухту (40—30%), залізної руди і флюсів.

Завалювання твердої шихти ведеться пошарово в такій послідовності: руда, флюс, стальний брухт. Рідкий чавун заливають після 1—1,5 год прогрівання твердої шихти, тобто коли шихта в печі нагріється до температури, дещо вищої, ніж температура плавлення чавуну. Коли шихта розплавиться, у печі утвориться рідкий метал, рідкий шлак і димові гази, які в ході плавлення весь час взаємодіють між собою і змінюються за складом.

Окислюються домішки (кремній, марганець, фосфор, вуглець) крізь шар шлаку. У міру нагромадження старий шлак періодично скачується і наводиться новий. Відбувається окислення домішок у період рудного кипіння і визначається наявністю в металі закису заліза. Останній утворюється при взаємодії заліза з рудою:

Fе + Fе2O3 = ЗFеО + Q.

і в результаті окислення заліза вільним киснем, що є в димових газах:

Fе +  O2= FеО+ Q.

O2= FеО+ Q.

Закис заліза, стикаючись із домішками, вступає з ними в такі реакції:

2FеО + Sі = 2Fе+SiO2 +Q;

FеО + Мn = Fе+ МnО + Q;

5FеО + 2Р = 5Fе + Р2О5 +Q;

FеО + С = Fе +СО —Q.

Оксиди, що утворилися, переходять у шлак. Окис фосфору P2O5 у шлаку утворює нерозчинну в металі стійку сполуку — (СаО)4 • P2O5. Сірка видаляється в результаті взаємодії розчиненого в металі сірчистого заліза і вапна шлаку:

FеS + СаО = FеО + СаS + Q.

Щоб пересвідчитися в повноті окислення домішок, у процесі плавлення беруть проби металу і шлаку. Після досягнення бажаного ступеня дефосфорації (видалення фосфору) і потрібного вмісту вуглецю металева ванна переводиться на чисте (безрудне) кипіння. Воно посилюється з підвищенням температури і характеризується виділенням на поверхні шлаку бульбашок, з яких шугають вогники згоряючого окису вуглецю, що виділяється. Це — найважливіший період плавки, протягом якого метал звільняється від вуглецю, газів і неметалевих включень. Як тільки заданого вмісту вуглецю досягнуть, кипіння припиняють і переходять до останнього періоду плавлення — розкислення.

Киплячу сталь розкислюють феромарганцем за 3—5 хв до випускання плавки з печі. Спокійну сталь розкислюють спочатку в печі феромарганцем і феросиліцієм, а остаточно — в ковші феросиліцієм і алюмінієм. При плавленні легованої сталі ферохром і феровольфрам вводять у піч після попереднього розкислення, ферованадій і феротитан добавляють у ківш після остаточного розкислення, а нікель і молібден — у будь-який, період плавки — найчастіше на початку доведення.

Отже, плавку поступово доводять до заданих технологічних параметрів, перевіряють пробами відповідність II складу заданому, а потім вже розливають сталь. Вихід готової сталі при скрап-рудному процесі досягає 102—103% від ваги завантаженого металу. Пригар утворюється в результаті відновлення заліза, з руди, яку вводять у шихту.

Скрап-процес застосовують у мартенівських печах на машинобудівних і металургійних заводах, де немає доменного виробництва. Металева шихта при скрап-процесі складається з 65—80% стальних відходів і брухту (скрапу), решта — привозний чушковий чавун. Відрізняється цей процес від скрап-руд- ного тільки методами завалювання і плавлення шихти. Завалюють шихту звичайно в такій послідовності: на під завантажують 15—30% розрахункової кількості скрапу, покривають його вапняком і прогрівають 25—35 хв, а потім завантажують решту скрапу, ще раз прогрівають і зверху кладуть чавун. Для скорочення тривалості плавки під час завалювання і розплавлений шихти печі дають повне теплове навантаження. У міру нагрівання шихти першим починає плавитись чавун, що прискорює процес плавлення стального брухту.

Плавлення сталі в кислих мартенівських печах. У печах з кислою футеровкою переробляють високоякісний чавун і добірний стальний брухт із вмістом фосфору і сірки до 0,03% кожного. Як флюси застосовують кварцовий пісок і шлак попередніх кислих мартенівських плавок. Плавлення ведуть скрап- гіроцесом з найменшим вмістом чавуну в шихті.

Сутність кислого процесу полягає у виділенні вуглецю, марганцю і кремнію з металу під шаром кислого шлаку, який містить 55—60% кремнезему і майже непроникний для димових газів. Відмітною особливістю Кислого процесу є саморозкислен- ня металу кремнієм, що відновлюється з кремнезему шлаку за допомогою марганцю, заліза і вуглецю. Цей кремній є добрим розкислювачем і в свою чергу відновлює залізо із закису заліза:

2FеО + Sі = 2Fе + SіО2 + Q.

Кисла сталь має більші густину і однорідність, ніж сталь, виплавлена основним процесом. Вона краще розкислена, містить менше неметалевих включень і має поліпшені механічні властивості. Проте через дефіцит і дорожнечу сировинних матеріалів тепер кислий мартенівський процес застосовується тільки у виробництві виливків деталей дуже відповідального призначення.

Основними показниками роботи мартенівських печей е добове знімання сталі в тоннах з 1 м2 поду печі і витрата умовного паілива на 1 г виплавлюваної сталі. Середнє знімання сталі з 1 м2 поду печі становить 7—8 т, а на окремих заводах — 10—15 т. Витрата умовного палива на 1 т сталі, що виплавляється, при скрап-рудному процесі становить 100—180 кг, а при скрап-процесі— 170—250 кг. Менше умовного палива витрачається в печах більшої місткості.

Методи інтенсифікації мартенівських плавок. Найважливішим методом інтенсифікації мартенівських плавок є збагачення киснем повітря для спалювання палива. Це дає змогу підвищити температуру полум’я, зменшити кількість продуктів горіння і збільшити теплову потужність печі. Кисень використовується також для прискорення окислення домішок сталі продуванням рідкої сталі у ванні печі (метод прямого окислення). Введення кисню у факел і ванну прискорює процеси плавлення, збільшуючи продуктивність печей на 20—30%. Для цього застосовують також вдування стисненого повітря у ванну печі.

Автоматизація мартенівського процесу плавлення збільшує продуктивність на 5—10% і знижує витрати палива на 5—10%, а витрати вогнетривів— на 8—10%.

Навчальне питання 5. Виплавляння сталі в електропечах.

Загальні відомості. Виплавлення сталі в електричних печах є найдосконалішим способом її виробництва. У цих печах метал і шлак можна нагрівати до вищих температур, ніж у мартенівських. Це дає змогу розплавляти метал з високою концентрацією тугоплавких, елементів (вольфраму, молібдену, ванадію та ін.) і застосовувати вапнякові шлаки, що містять до 55—60% СаО і сприяють майже повному видаленню з металу фосфору і сірки. Вигар металу, і особливо легуючих елементів, в електроплавленні значно менший, ніж при інших способах виробництва сталі. Крім того, оскільки в електричних печах повітря для горіння подавати не потрібно, у них можна створювати відновну газову атмосферу або вакуум (індукційні печі) і добиватися доброго розкислення і дегазації металу. В електричних печах можна виробляти сталі найвищої якості, і тому тепер більшість сортів легованих сталей виплавляють саме в них.

Будова електричних печей. Для виплавлення сталі застосовують два типи електричних печей: дугові і індукційні високої частоти .

Дугові печі найбільш поширені завдяки високому коефіцієнту корисної дії, можливості виплавлення в них різних сортів сталі, простоті будови і зручності обслуговування. У цих печах шихтові матеріали нагріваються і розплавляються теплом електричної дуги. Дугові печі поділяють на печі 8 залежною і незалежною електричною дугою.

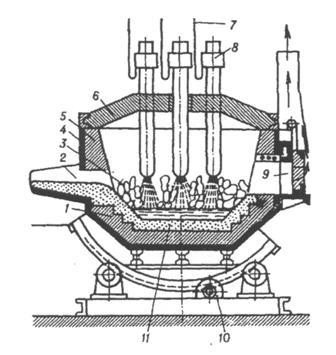

Схема електричної дугової печі

1 - сферичне днище; 2 - випускний отвір; 3 - металева ванна; 4 - кожух; 5 - футеровка печі; 6 - звід печі; 7 - мідні шини; 8 - електротримачі і електроди; 9 - завантажувальне вікно; 10 - пристрій для нахилу печі; 11 - під печі

У сталеплавильному виробництві найбільш поширені печі місткістю 0,25—180 т із залежною електричною дугою.

В електричних печах із залежною дугою електроди розміщують вертикально. Електрична дуга утворюється між вугляними або графітовими електродами і завантаженою в піч металевою шихтою. Плавильний простір печі обмежено подом , склепінням і боковими стінками. Крізь отвори в склепінні пропущено три електроди . У стінках є вікна для завантаження і отвір для випускання металу. За допомогою спеціального механізму піч можна нахиляти. Футеровку печей виконують з основних або кислих вогнетривких матеріалів. Найбільше застосовують печі з основною футеровкою, тому що в них можна видаляти з рідкої сталі фосфор і сірку. Сучасні електродугові печі обладнані спеціальними пристроями (водоохолодними фурмами) для підведення кисню, який застосовується для окислення домішок.

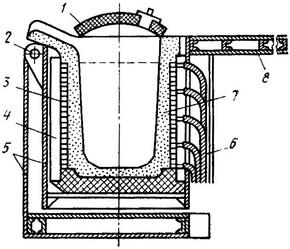

Індукційні плавильні печі працюють на струмі частоти'500—2000 Гц від спеціального генератора. Піч складається з вогнетривкого тигля 8, навколо якого намотано спіраль (індуктор) з мідної трубки, охолоджуваної зсередини водою. Індуктором проходить струм високої частоти. У металах , що є в тиглі, він збуджує вихрові струми, які швидко нагрівають метал до температури плавлення.

Схема пристрою електричної індукційної печі :

1 - кришка, 2 вузол повороту, 3 - індуктор, 4 - магнітопроводи, 5 - металоконструкція, 6 - підводи водяного охолодження, 7 - тигель, 8 - майданчик

Істотним недоліком індукційних печей є висока вартість електроустаткування і низька стійкість тиглів.

Виплавлення сталі в основній дуговій електричній печі. Залежно від складу шихти в електричних печах з основною футеровкою плавлення можна здійснити трьома методами: з повним окисленням домішок, частковим їх окисленням і без окислення. Перші два методи плавлення застосовують для виплавлення високоякісної сталі з сировинних матеріалів, що не мають потрібного вмісту вуглецю і шкідливих домішок. За першим методом шкідливі домішки і гази видаляють, а вміст вуглецю знижують, здійснюючи енергійне кипіння металу. За другим методом енергійного кипіння не допускають, а вміст вуглецю і фосфору знижують, присаджуючи залізну руду. Плавлення без окислення, або метод переплавлення, широко використовують, перероблюючи власні вдосоди металургійного виробництва, і особливо, відходи легованих сталей, склад яких відповідає складу сталі, що виплавляється. Якщо треба знизити вміст вуглецю, у метал вводять відходи м’якої сталі.

Особливості процесу плавленгіі електросталі за першимй двома методами такі. Домішки під час плавлення окислюються киснем пічної атмосфери і добавленою залізною рудою. Закис заліза розчиняється в частині розплавленого металу і окислює домішки—кремній, марганець, фосфор і вуглець. Після роз- плавлення шихти утворюється шіак, який сприяє видаленню фосфору з рідкого металу. Тому перший шлак, що містить фосфор, скачують і, за допомогою залізної руди та вапна наводять новий. Якщо є потреба форсувати окислення домішок, то після розплавлення шихти в піч подають кисень, що підвищує температуру ванн, і разом з ним у. рідкий метал добавляють порошкоподібні флюси для шлакування домішок. При підвищенні температури металу починається вигоряння вуглецю, тобто період кипіння металу. Швидкість вигоряння вуглецю в процесі кипіння регулюють періодичними добавками залізної руди. Як тільки потрібного вмісту вуглецю і фосфору досягнуто, кипіння припиняють, окислювальний шлак скачують і дифузійним методом, тобто через шлак, починають розкислювати метал. Реакції розкислення проходять у шлаку і на поверхні, що розділяє шлак і метал. Внаслідок цього продукти розкислення майж^ не проникають у метал. У цьому полягають відмінність і перевага розкислення сталі в електропечах перед розкисленням їх у конверторах і мартенівських печах, де розкислювачі занурюють безпосередньо в метал і продукти розкислення залишаються в ньому у вигляді значної кількості неметалевих включень.

При виплавленні електросталі розкислення ведуть під шаром відновного білого шлаку такого складу: 60% СаО; 15— 20% SiO2; 10—12% MgO; 5—10% CaF2; 2—3% А1203; 1% CaS; до 1% FeO і до 0,4% МnО. Іноді розкислення металу ведуть під шаром карбідного шлаку, для чого в піч завантажують суміш з вапна, плавикового шпату і меленого коксу. У зоні електродуги з суміші утворюється карбід кальцію СаС2 в кількості 2—5%. Цей шлак має більшу відновну здатність.

Якщо в електричній печі є відновна атмосфера і білий або карбідний шлак, то відбувається інтенсивне видалення сірки за необоротною реакцією

FeS + CaO + С = Fe + CaS + CO — Q.

Остаточно сталь розкислюють за 2—3 хв до випускання, добавляючи в метал 0,4—1 кг/т алюмінію або 1 кг/т силікокальцію. При виплавленні легованих сталей для доведення їх до заданого складу в розкислений метал вводять легуючі феро- спляви

Виплавлення сталі в кислій дуговій електричній печі порівняно з виплавленням в основній печі має такі переваги: висока продуктивність; у 5,5—3,0 рази більша стійкість і в стільки ж раз менша вартість футеровки; на З0—40% менша витрата енергії і електродів; менша кількість втрат легуючих елементів; нижча вартість переробки. Проте для виплавлення високоякісних сталей кислий процес не набув великого поширення і звичайно застосовується у виробництві фасонного стального литва. Це пояснюється тим, що при кислому плавленні сїавлять високі вимоги щодо вмісту фосфору і сірки в шихтових матеріалах, а також тим, що вміст легуючих елементів у сталі треба регулювати у вузьких межах.

У кислих електричних пеуах домішки окислюються за рахунок окалини та іржі на кусках шихти, а при плавленні з окисленням— і за рахунок залізної руди, що вводиться. Розкислюють сталь так само, як у кислій мартенівській печі, або ж дифузійним методом (через шлак). Дифузійне розкислення провадять при виплавленні сталі підвищеної якості, застосовуючи попереднє скачування окислювального шлаку і наведення нового з феромарганцю, піску, шамотного бою, меленого феросиліцію, коксу або деревного вугілля. Внаслідок видержування під цим шлаком протягом 20—40 хв при високій температурі метал добре розкислюється.

Виплавлення сталі в індукційних електричних печах ведуть тільки методом переплавлення чистих, старанно підібраних шихтових матеріалів. Склад шихти визначають залежно від потрібного хімічного складу металу, оскільки плавка проходить так швидко, що можливості перевірити склад металу після роз- плавлення і скоригувати його добавками майже немає. Під час розплавлення шихтових матеріалів на поверхню металу періодично добавляють шлакову суміш, а після розплавлення шлак видаляють і наводять новий того самого складу. Попередньо метал розкисляють, вводячи у ванну кускові розкислювачі. Іноді для цього в шлакову суміш вводять мелений кокс, феросиліцій і алюміній. Остаточне розкислення провадять алюмінієм при випусканні металу з печі.

Найбільш раціонально використовувати індукційні електричні печі високої частоти для плавлення високолегованих сталей — нержавіючих, жароміцних, жаростійких та ін. У цих печах можна плавити сталь під вакуумом, що важко здійснити в дугових електричних печах.

Показники роботи електричних печей — це продуктивність, витрата електроенергії і собівартість продукції. Ці показники залежать від конструкції, потужності і строку служби печі, а також від асортименту виплавлюваних сталей, ступеня механізації і автоматизації процесів та інших факторів.

Для основних дугових печей продуктивність за добу на 1000 кет потужності трансформатора становить близько 13 т, витрата енергії — близько 2,5 • 109 Дж/т (700 квт • год/т). У кислих печах ці показники відповідно змінюються: продуктивність— до 20 г, витрата енергії — (2_2,2) • 109 Дж/т (500— 600 квт-год/т). Продуктивність індукційних печей на 1000 квт встановленої потужності становить приблизно 40 г, і витрата енергії на 10% вища, ніж у дугових печах.

Навчальне питання 6. Вплив способу виробництва на вартість та якість сталi.

Достоїнствами бесемерівського і томасовського процесів є: висока продуктивність, простота пристрою конвертера, відсутність необхідності застосовувати паливо, мала витрата вогнетривів та пов'язані з цим більш низькі, ніж при мартенівському і електросталеплавильному процесах, капітальні витрати і витрати по переділу. Проте обом процесам був притаманний великий недолік - підвищений вміст азоту в сталі, що викликається тим, що азот повітряного дуття розчиняється в металі. З цієї причини бесемерівського і томасівського сталі володіють підвищеною крихкістю і схильністю до старіння.

У період з 1955 по 1975 р . бесемерівський і томасовський процеси та їх різновиди були витіснені киснево-конвертерного процесу з верхньої та нижньої подачею дуття.

У порівнянні із мартенівським виробництвом конвертерне характеризується кращими умовами праці і меншим забрудненням навколишнього природного середовища.

Ефективність роботи мартенівських печей визначають, порівнюючи їх продуктивності і собівартості виплавленої сталі.

Незважаючи на високі якості кислої мартенівської сталі, область її застосування поступово звужується, тому що, по-перше, безперервно покращується якість сталі, що виплавляється в основних мартенівських печах, конвертерах і дугових електропечах і, по-друге, вартість кислої мартенівської сталі значно вище, ніж основною. Застосовуваний в якості шихтових матеріалів кислого мартенівського процесу чавун, металева заготовка або рідкий напівпродукт з малою кількістю домішок у два з гаком рази дорожче шихти, використовуваної в основних мартенівських печах. Крім того, продуктивність кислих мартенівських печей значно нижче, ніж основних. В даний час кислу мартенівську сталь використовують тільки для виготовлення особливо відповідальних виробів.

Основні переваги дугових електропечей полягають в можливості: швидко нагріти метал, завдяки чому в піч можна вводити великі кількості легуючих добавок; мати у печі відновну атмосферу і безокіслітельние шлаки, що забезпечує малий чад вводяться в піч легуючих елементів; можливість більш повно, ніж в інших печах , понижати метал, отримуючи його з більш низьким вмістом оксидних неметалічних включень, а також одержувати сталь з більш низьким змістом сірки у зв'язку з її гарним видаленням в безокіслітельний шлак; плавно і точно регулювати температуру металу.

Індукційні печі мають наступні переваги в порівнянні з дуговими:

а) відсутні високотемпературні дуги, що зменшує поглинання водню і азоту і чад металу при плавлення;

б) незначний чад легуючих елементів при переплаву легованих відходів;

в) малі габарити печей, що дозволяють помістити їх у закриті камери і вести плавку і розливання у вакуумі або в атмосфері інертного газу;

г) Електродинамічне перемішування, що сприяє отриманню однорідного за складом і температурі металу.

Основними недоліками індукційних печей є мала стійкість основної футерівки і низька температура шлаків, які нагріваються від металу, з-за холодних шлаків утруднено видалення фосфору і сірки при плавці.

Навчальне питання 7. Поняття про бездоменне виробництво сталi.

Дуже важливе значення в чорній металургії має процес виробництва сталі із металізованої сировини (відновленого заліза) без доменного процесу. Суть бездоменного виробництва полягає в тому, що спочатку зі збагаченої залізної руди у відновлювальних шахтних печах одержують металізовану шихту (вміст заліза 90-95%), котру далі використовують в електропечах для одержання високоякісної сталі. Впровадження такої схеми виробництва дає змогу підвищити продуктивність, знизити витрати палива, флюсів, електроенергії, підвищити якість сталі, зменшити забрудненість навколишнього середовища.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

Дата добавления: 2015-03-14; просмотров: 3454;