Будова доменної печі.

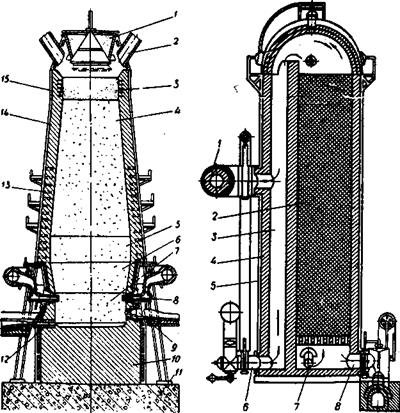

Доменна піч є піччю шахтного типу.Внутрішній обрис стін,які обмежують робочий простір доменної печі, називають її профілем. Верхня частина печі називається колошником 3. У колошнику є засипний апарат 1, до якого підводять газовідвідні труби 2. Засипний апарат призначений для завантаження в піч сировинних матеріалів, що подаються на колошник за допомогою похилого скіпового підйомника, а газовідводи —для відведення колошникового (доменного) газу.

Нижче молошника розміщено шахту 4. Це найбільша за об’ємом частина печі, яка має форму зрізаного конуса, що розширюється донизу. Така форма дає змогу сировинним матеріалам опускатися до низу печі і одночасно розпушуватись. У шахті відбувається підготовка сировинних матеріалів до плавки,

Рис. 34. Розріз доменної печі. Рис.35.Схема повітронагрівника.

Рис. 34. Розріз доменної печі. Рис.35.Схема повітронагрівника.

|

відновлення заліза та інших елементів з оксидів руди, навуглецьовування заліза і плавлення утвореного сплаву (чавуну).

У нижній частині шахта закінчується циліндричним розпаром 5. Тут плавляться і перетворюються на шлак порода руди, флюси і зола палива.

Під розпаром містяться заплечики 6, які мають форму зрізаного конуса, що розширюється догори. Тут об’єм завантажених у піч сировинних матеріалів різко зменшується, оскільки утворюються рідкі продукти плавлення. У твердому стані залишається тільки паливо і частина флюсу. У заплечиках закінчується процес шлакоутворення.

Нижня частина доменної печі називається горном 7. У верхній частині його по обводу розміщено фурми 8, через які в піч вдувається повітря, попередньо нагріте в повітронагрівниках. Нижче фурмених отворів є шлакова льотка 9 для випускання шлаку. Дно горна називається подом 10. Під спирається на фундамент 11 печі. На рівні поду є чавунна льотка 12, через яку випускають рідкий чавун. Отже, верхня частина горна призначена для спалювання в ній палива, а нижня—для збирання чавуну і шлаку.

Відстань від осі чавунної льотки до граничного рівня засипання сировинних матеріалів на колошнику називається корисною висотою печі, а відповідний об’єм робочого простору — корисним об’ємом печі.

Для кладки доменної печі застосовують вогнетривку шамотну цеглу 14, а також вуглецеві вогнетриви. Кладка печі вміщена в стальний кожух 15 і охолоджується водою за допомогою спеціальних холодильників 13.

Повїтронагрівники. Для зменшення витрати палива і збільшення продуктивності доменної печі повітря (дуття), що подається до неї, спочатку нагрівається в спеціальних повітронагрівниках. На рис. 35 показано схему найбільш поширеного повітронагрівника. Він являє собою башту діаметром 6—9 м і заввишки до 40 м, яка закінчується сферичним куполом. Кожух 5 повітронагрівника виготовляють з листової сталі і обкладають зсередини шамотною цеглою 4. У середині повітронагрівний поділений вертикальною стінкою на камеру згоряння 3 і простір з вогнетривкою насадкою 2, яка має ряд каналів. У камеру згоряння крізь пальник 6 подаються очищений колошниковий газ і потрібна для його спалювання кількість повітря. Газоподібна суміш згоряє в камері і частково під куполом повітронагрівника. Продукти згоряння проходять крізь насадку донизу, нагрівають її до 1100—1200° С і видаляються каналом 8 у димову трубу. Насадка нагрівається протягом 2 год, після чого подачу газу і повітря в камеру припиняють, перекривають канал 8 шибером і від турбоповітродувки каналом 7 подають холодне повітря, призначене для нагрівання. Холодне повітря проходить знизу вгору каналами розжареної насадки, нагрівається за рахунок її тепла до 1000—1100°С і через трубопровід / подається до фурм доменної печі під тиском 0,25—0,30 Мн/м2 (2,5—3,0 ат). Повітря нагрівається протягом 1 год, після чого повітронагрівний знову переключається для нагрівання газом.

Для безперебійного забезпечення доменної печі гарячим дуттям треба, щоб одночасно працювали три повітронагрівники (два — на газі, один— на дутті). Тепер розроблено устаткування для підвищення температури дуття до 1200—1250° С. На 1 т чавуну, що виплавляється, витрачається 3000—4000 мг підігрітого повітря.

Доменний процес

Рух сировинних матеріалів і газів у доменній печі. У доменній печі відбувається зустрічний рух двох потоків: згори донизу— потік сировинних матеріалів (шихти) і знизу вгору — потік газів, які утворюються в результаті згоряння палива. Гарячі гази, проходячи навколо сировинних матеріалів, нагрівають їх і відновлюють залізо та деякі інші елементи з їх сполук, а потім відводяться через колошник. Відновлене залізо навуглецьовується, плавиться і перетворюється на чавун, в якому розчиняються інші відновлені елементи: кремній, марганець і фосфор. Частково в чавуні розчиняються і сірчисті сполуки. Невід- новлені оксиди пустої породи руди, золи палива і флюсу розплавляються і утворюють шлак.

Відновлення заліза з руди. Завдяки кисню повітря, який вдувається крізь фурми доменної печі, відбувається спалювання вуглецю палива за реакцією

С +  = СО2 +

= СО2 +

Температура в горні доменної печі в зоні фурм досягає 1800° С, а в міру наближення до колошника поступово знижується до 150—200°С (температура відхідних газів). Під час руху димових газів угору вуглекислий газ ССЬ натрапляє на вільний вуглець розжареного палива і при температурі 1000° С утворює окис вуглецю за реакцією

СO2 + С = 2СО-Q.

Відновлення заліза з руди відбувається від дії на неї окису вуглецю (непряме відновлення) і частково водню, що утворюється від розкладання вологи дуття. Окис вуглецю є сильним відновником і тому, натрапляючи на оксиди заліза, ще у верхніх горизонтах печі, де температура невисока, починає відновлювати їх. З підвищенням температури, в нижчих зонах печі, відновні реакції посилюються І відбуваються в такій послідовності:

3  O3 + C0 = 2Fe304 +

O3 + C0 = 2Fe304 +  + Q;

+ Q;

Fe3O4 + СО = 3FeO +  - Q;

- Q;

FeO + СО = Fe +  + Q.

+ Q.

Вуглекислота,.що утворилася в результаті непрямого відновлення, виноситься з колошниковим газом.

Пряме відновлення заліза з руди відбувається за допомогою твердого вуглецю і проходить особливо активно в більш низьких і гарячих зонах доменної печі (при температурі 950—1000° С). Передусім за реакцією

2СО →  + С + Q,

+ С + Q,

що проходить при низьких і помірних температурах, утворюється твердий вуглець. У вигляді сажі він осідає в порах і тріщинах руди або агломерату, а при температурі, вищій за 950° С (при опусканні сировинних матеріалів у нижню зону печі), відновлює залізо за реакцією

FeO + C =Fe + CO —Q.

Відновлення кремнію. Кремній міститься в пустій породі руди у вигляді кремнезему. Відновлюється кремній за допомогою твердого вуглецю при температурі 1450° С за реакцією

Si  + 2C = Si + 2CO — Q.

+ 2C = Si + 2CO — Q.

Отже, при відновленні кремнію поглинається тепло.

Відновлення марганцю з його вищих оксидів до закису відбувається під дією окису вуглецю при помірних температурах (500—900° С) за реакціями:

2Mn  + СО =

+ СО =  + C

+ C  + Q;

+ Q;

3  +CO = 2

+CO = 2  O4 + C

O4 + C  +Q;

+Q;

O4 + CO = ЗМnО + C

O4 + CO = ЗМnО + C  + Q.

+ Q.

Відновлення марганцю з закису проходить за рахунок твердого вуглецю при високих температурах (таких, що перевищують 1100° С) за реакцією

МnО + С =Мn +CO—Q.

Відновлення фосфору.

Фосфор, що надходить у плавку разом з шихтовими матеріалами, є шкідливою домішкою. При високих температурах (близько 1500° С) фосфорно-кальцієва сіль розпадається за реакцією

•

•  + 3SI

+ 3SI  + 5С = ЗСаО • Si

+ 5С = ЗСаО • Si  + 5СО+2Р- Q.

+ 5СО+2Р- Q.

Відновлений фосфор майже весь переходить у чавун і тільки незначна його частина — в шлак. Вміст фосфору в переробних чавунах допускається такий: до 0,07%—у бесемерівських (Див далі); 0,15—0,30%—у мартенівських і 1,6—2,0% —у томасівських.

Видалення сірки.

Сірка надходить у плавку також з шихтовими матеріалами. Частина сірки окислюється при згорянні палива в зоні фурм. У верхній частині доменної печі сірка переходить у газ S02. Залізо з FeS відновлюється за допомогою вапна і твердого вуглецю за реакцією

FeS + CaO + С = Fe + CO+ CaS — Q.

Таким чином, при достатній кількості вапна і високій температурі в горні більша частина сірки, що є шкідливою домішкою, видаляється з металу і переводиться в шлак. Деяка частина її переходить у чавун у вигляді сірчистого заліза. Вміст сірки в ча.- вунах допускається до 0,03—0,05%.

У доменній печі можуть відновлюватися також хром, титан, кобальт, ванадій та інші елементи в разі наявності їх у шихті.

Навуглецьовування заліза і утворення чавуну.

Відновлене в доменній печі залізо являє собою твердий і пористий продукт- так зване губчасте залізо. Внаслідок взаємодії з окисом вуглецю губчасте залізо навуглецьовується і утворюється карбід заліза (цементит):

3Fe + 2СО =  C + С02.

C + С02.

Утворення цементиту можливе також внаслідок взаємодії губчастого заліза з твердим вуглецем у зоні високих температур:

3Fe + С =  C.

C.

Вуглець, потрапляючи в метал, знижує температуру його плавлення. Тому навуглецьоване залізо при температурі 1150— 1200° С переходить у рідкий стан і краплинами стікає до горна печі. На шляху переміщення краплинок заліза відбувається додаткове насичення його вуглецем і розчинення в ньому відновлених марганцю, кремнію, фосфору та інших елементів. У результаті на поді горна доменної печі збирається рідкий чавун.

Шлакоутворення в доменній печі відбувається в дві стадії. Первинний шлак (найбільш легкоплавкий) утворюється при температурі близько 1200° С і являє собою евтектику з глинозему,кремнезему і вапна. У другій стадії процесу шлакоутворення первинний шлак, стікаючи до горна доменної печі і попутно підігріваючись потоком висхідних гарячих газів, поступово змінює свій хімічний склад до заданого внаслідок розчинення в ньому золи коксу, флюсів і решток пустої породи залізної руди. Вибір відповідного процесу шлакоутворенню і хімічного складу шлаку істотно впливає на якість виплавдюваного чавуну. Склад шлаку вибирають залежно від складу останнього.

Навчальне питання 4. Поняття про переробний i ливарний чавуни та лигатуpу.

Продуктами доменної плавки є чавун, шлак і колошниковий газ.

Чавун випускають з доменної печі 6—10 раз на добу в чавуновізні ковші. У ковшах рідкий чавун подається або до сталеплавильного, цеху для переробки на сталь, або на розливальну машину для виливання чушок. Залежно від хімічного складу і призначення чавуни поділяють на переробні, ливарні і феросплави.

Переробний чавун використовується для вироблення сталі. Залежно від способу переробки на сталь його поділяють на мартенівський, бесемерівський і томасівський.

Ливарний чавун застосовується для виготовлення литва і є найважливішим конструкційним матеріалом.

Феросплавами називають такі чавуни, в яких поряд з елементами, що входять до їх складу в звичайних кількостях, одного з елементів (наприклад, марганцю, кремнію та ін.) дуже багато. До феросплавів належать феромарганець (70—80% Мп) і феросиліцій (9—13% Бі), що застосовуються як розкислювачі при плавленні сталі, а також інші феросплави, які використовуються для легування сталей.

Хімічний склад виплавлюваних чавунів регламентовано Державними загальносоюзними стандартами (ГОСТами).

Доменний шлак випускають з печі через шлакову льотку по окремому жолобу в шлаковізні ковші. У середньому на 1 т чавуну, що виплавляється, утворюється 0,6 т шлаку. Він дуже цінний для народного господарства. Використовують шлак як сировину для виробництва цементу, цегли, щебінки та інших будівельних матеріалів; з нього виливають бруківку для шляхів і виготовляють шлакову вату, яку використовують як ізоляційний матеріал.

Дата добавления: 2015-03-14; просмотров: 6025;